Бронзовая скульптура, стоящая на открытом воздухе, часто бывает покрыта различными восковыми составами. Кроме того, поверхность металла нередко загрязнена жировыми и смолистыми веществами. Их удаляют органическими растворителями или специально подобранными водными обезжиривающими составами.

Органические растворители делят на две группы — горючие и негорючие. К первой относятся ацетон, керосин, ксилол, толуол, эфиры,

уайт-спирит; ко второй — хлорированные и фторированные углеводороды (четыреххлористый углерод, трихлорэтилен, тетрахлорэтилен, хлороформ, хладон-113). Растворяющую способность различных растворителей по отношению к маслам (в порядке убывания) характеризует следующий ряд: хладон-113 (4,45) -* трихлорэтан (3,10) •* ксилол (2,20) -• тетрахлорэтилен (1,70) •* бензин (1,30) -> уайт-спирит (0,90) -• -» керосин (0,65).

Токсичность и пожароопасное» являются серьезными недостатками большинства органических растворителей.

Обезжиривание органическими растворителями не всегда обеспечивает полное удаление жировых загрязнений. В частности, в углублениях микрорельефа может оставаться нерасгворившаяся жировая пленка. Для удаления этих остатков, а также загрязнений, не растворяемых органическими растворителями, применяют щелочные растворы, которые подогревают. Продолжительность обработки при температуре раствора 50—60 ° С составляет от 5 до 30 мин. Повышение температуры до 100° С сокращает время обработки до 3—10 мин. Время обработки зависит от степени загрязненности и профиля поверхности. Содержание щелочи в водном растворе составляет 10—20 г/л.

Более эффективное обезжиривание изделий из медных сплавов обеспечивает электрохимическая обработка. Примерный состав электролита (на 1 л воды): едкий натр (NaOH) — 15—25 г; углекислый натрий (NajCOs) — 15 г; тринатрийфосфат (Na3PC>4 • 12Н2О) — 15 г; жидкое стекло (Na2SiO3) — Зг.

Изделие крепят на катоде, анодом служит лист нержавеющей стали. Поверхности анода и катода должны быть примерно равными по площади.

Примерный режим электрохимического обезжиривания: напряжение 6—9 В, плотность тока 3—10 А/дм2. Время обработки 3—5 мин, из них 2—4 мин на катоде и 0,5—1 мин на аноде.

Переключение с катода на анод производится для удаления водорода из металла.

Щелочные растворы для обезжиривания изделий из черных металлов имеют несколько иной состав: едкие щелочи (NaOH, КОН) — 5—15 г/л; тринатрийфосфат (Na3PO4 • 12Н2О) — 15—35 г/л; углекислый натрий (Ыа2СОз) — 15—35 г/л; эмульгатор — 3—10 г/л. В качестве эмульгаторов рекомендуются синтанолы и сульфанолы.

Обезжиривание меди и ее сплавов производят в холодном растворе, а стали — в нагретом до 90—45 °С. Кроме того, обезжиривание стали ведут при высокой плотности тока (20—100 А/дм2).

Активным компонентом водных обезжиривающих составов является сода, которая обеспечивает щелочность среды и оказывает омыляющее действие на растительные и животные жиры.

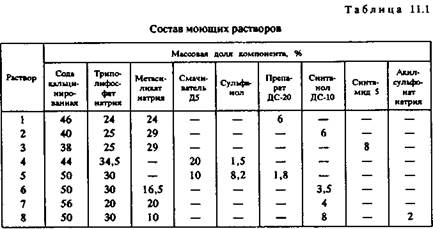

Эффективно очистить поверхность от масел и красок можно в водных растворах синтетических моющих средств (табл. 11.1). Их вводят в горячую воду в количестве 10—20 г/л.

Высокую эффективность моющих растворов обеспечивают поверхностно-активные вещества (ПАВ) и смачиватели. В растворах для обезжиривания металлов используют анионоактивные (акилсульфо-нат, сульфонолы НП-3, НП-1, ДС-РАС) и неионогенные (синтанол ДО 10, синтамид-5, препараты ОП, контакт Петрова) ПАВ. Содержание ПАВ в обезжиривающих растворах обычно составляет 3—5 г/л, но в некоторых случаях может быть и ниже.

Золотые изделия обезжиривают в кипящем 10—20 %-ном растворе каустика. Золотые изделия, имеющие паянные оловянистыми припоями соединения, обезжиривают в растворе, содержащим 1 л азотной кислоты, 1 л серной кислоты и 5—10 г/л хлористого натрия. Обработку проводят при температуре 15—20 ° С в течение 5—10 с.

Изделия из серебра сначала обезжиривают в органическом растворе (четыреххлористом углероде или бензине) в течение 3—20 мин. Затем для полного удаления жировой пленки изделие подвергают электрохимической обработке в электролите следующего состава: едкий натр — 20—30 г/л; кальцинированная сода — 20—30 г/л; тринатрийфосфат — 50—60 г/л; жидкое стекло — 5—10 г/л. Рабочая температура 70—80°С. Плотность тока 3—10 А/дм2, продолжительность обработки от 2 до 15 мин.

2015-05-18

2015-05-18 569

569