Активный период работы группы по внедрению тянущей системы разбивается на несколько этапов.

Этап 1. Определение маршрутов подачи продукции транспортировщиком от склада до рабочего места.

Для этого группа:

- определяет время такта работы транспортировщика;

- определяет возможные пути доставки продукции на все рабочие места участка;

- выделяет основные маршруты доставки продукции со склада до рабочих мест участка;

- проводит предварительные замеры времени цикла транспортировщика;

- определяет время цикла оператора на рабочем месте.

Время цикла оператора на рабочем месте необходимо знать для того, чтобы определить объем поставки продукции на рабочее место. В свою очередь, объем поставки позволит определить габариты и конструкцию тары, а тара – габариты рабочих столов и транспортировочной тележки.

Этап 2. Определение времени цикла транспортировщика и оптимального маршрута его движения.

Для определения времени цикла транспортировщика группа совместно с персоналом диспетчерско-логистического отдела (ДЛО) производства (цеха) проводит имитацию работы по развозке деталей по рабочим местам, переходам и забору деталей со складов. При этом необходимо определить наиболее оптимальный маршрут перемещений транспортировщика.

Тележка должна иметь отделение для карточек канбан. Это отделение может быть разделено на несколько частей под определенный цвет карточки, где транспортировщик получает детали.

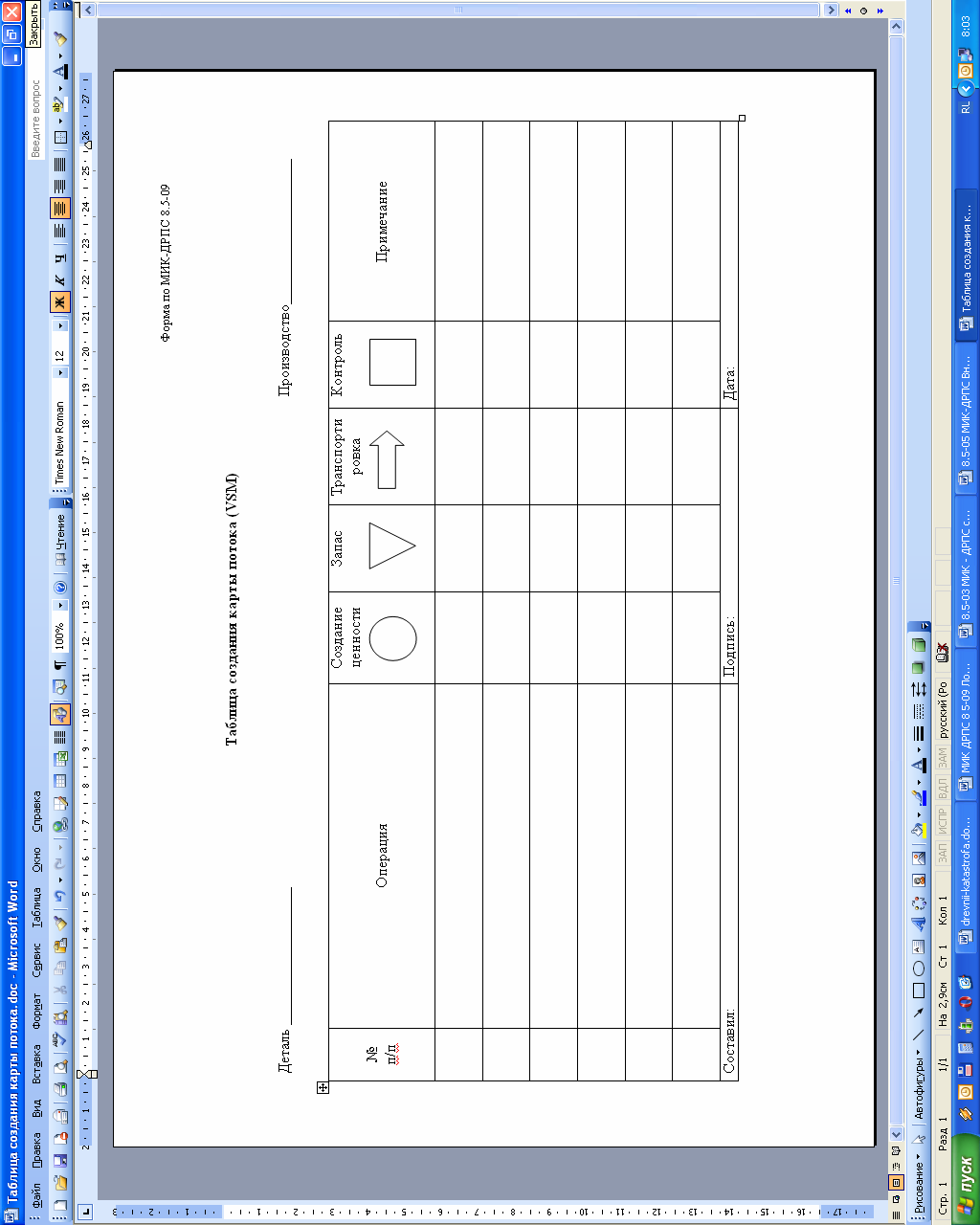

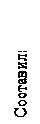

Рис. 55 Таблица создания карты потока (форма)

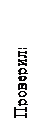

Рис. 56 Пример «Карты текущего состояния потока»

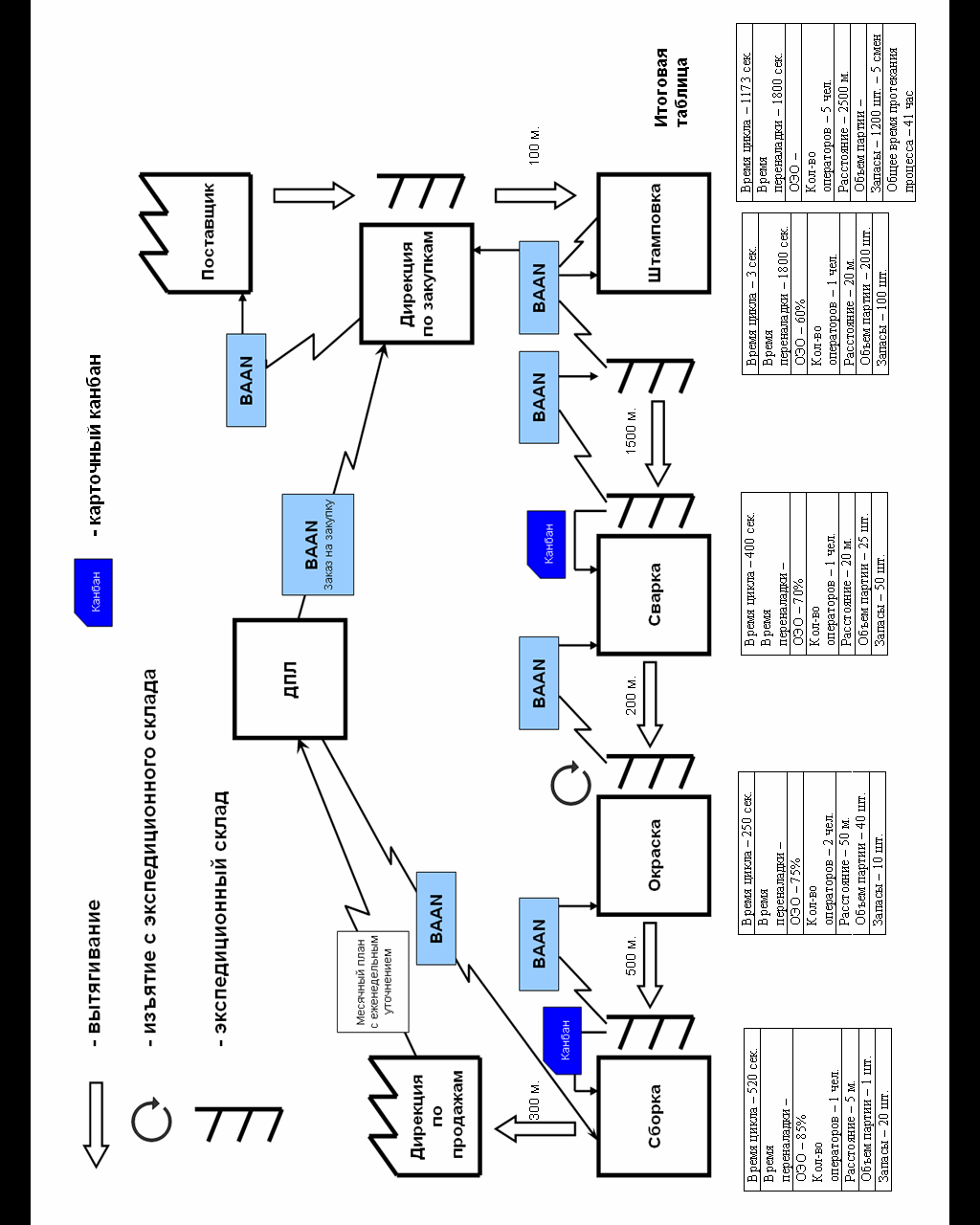

Рис. 57 Пример «Карты будущего состояния потока»

При выборе маршрута движения транспортировщика необходимо иметь в виду, что транспортировка деталей на рабочие места и со склада (на склад) должна производиться таким образом, чтобы транспортировщик не заходил в рабочую зону оператора или кладовщика, затрудняя их работу.

Должен соблюдаться принцип "первый пришел – первый ушел" и жесткая расстановка деталей на столах и стеллажах рабочего места оператора. Для этого группа совместно с бригадиром участка проводит на рабочих местах операторов адресацию расположения деталей с обратной стороны рабочего стола оператора, при необходимости должен быть создан стандарт выгрузки деталей на рабочее место для транспортировщика.

На рабочем месте устанавливается ящик заказа для карточек канбан.

Рекомендуется организовывать работу транспортировщика так, чтобы он за один цикл доставлял на рабочее место 100% номенклатуры комплектующих изделий. При этом время цикла транспортировщика будет равно объёму поставки (например, цикл работы транспортировщика два часа соответствует партии поставки на два часа работы).

Лидер группы формирует план мероприятий по организации оптимальных маршрутов движения транспортировщиков.

Этап 3. Определение оптимального набора применяемой тары для транспортировки деталей.

Группа определяет оптимальный набор необходимой тары для транспортировки деталей, ее размеры и конструкцию с учетом движения деталей от поставщика до рабочего места, при этом тара должна исключать перегрузку (перетаривание) деталей и их пересчет.

Этап 4. Расчет требуемого количества карточек канбан по каждой единице номенклатуры деталей, требующихся на рабочем месте.

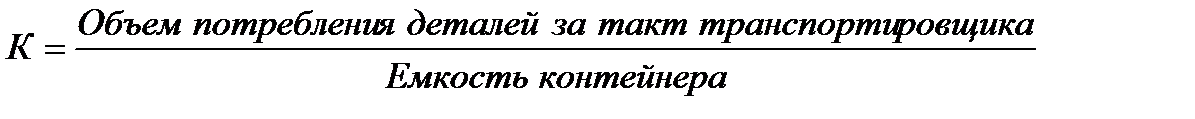

Группа совместно с персоналом диспетчерско-логистического отдела проводит расчет требуемого количества карточек канбан по каждой единице номенклатуры, доставляемой на рабочие места, по формуле:

Кмакс. = 2К+1,

Где: Кмакс. - требуемое количество карточек канбан по каждой единице номенклатуры;

Число Кмакс. округляется вниз до целого, К – не округляется.

Этап 5. Разработка стандарта работы транспортировщика.

Члены группы разрабатывают стандарт работы транспортировщика, в котором должна быть определена четкая последовательность движения транспортировщика как при загрузке деталей на складе, так и при раскладке их на рабочем месте, так как при нарушении последовательности образуется дефицит деталей на рабочих местах и происходит скопление порожней тары.

К стандарту должна быть приложена планировка производственных помещений (склада, цеха, участка) с указанием оптимального маршрута движения транспортировщика.

Этап 6. Внедрение стандартизированной работы на рабочем месте оператора.

Члены группы проводят работы по внедрению методики стандартизированной работы на рабочем месте: разрабатывают и внедряют рабочий стандарт оператора. На основании этого стандарта изготавливается рабочий стол оператора, позволяющий исключить лишние движения и перемещения оператора, а также обеспечить использование деталей и узлов при сборке по принципу: первый пришел – первый ушел.

Этап 7 Внедрение стандартизированной работы на складах.

Группа разрабатывает комплекс мероприятий, направленных на приведение склада в соответствие с принципами организации экспедиционного склада, для чего в мероприятиях необходимо предусмотреть выполнение следующих работ, а именно:

1. Организацию внешнего периметра ЭС. Склад может размещаться как в отдельном помещении, так и на площадке внутри цеха. Если склад размещается на площадке: она должна быть обозначена визуально видными границами (например, территория склада окрашивается в другой цвет, чем пол в цехе, либо другим цветом наносится граница склада) и, при необходимости, огорожена по периметру, например, съемными ограждениями.

2. Разработку внутренней планировки ЭС, которая должна содержать зоны: разгрузки/погрузки, хранения и комплектации.

3. Провести оснащение ЭС необходимым оборудованием и организовать рабочие места, в т.ч. должно быть:

- указано название ЭС, номер, ответственное лицо и номер его телефона, график работы склада;

- установлено необходимое грузоподъемное оборудование;

- организовано рабочее место кладовщика с оборудованием для ввода данных в информационную систему управления производством;

- организовано движение транспортировщиков по складу в соответствии с оптимальными маршрутами;

- определено хранение ДСЕ на ЭС (с учетом оборачиваемости, по поставщикам/потребителям, по габаритам и т.п.);

- проведено оснащение склада оборудованием для хранения (разработаны и изготовлены стеллажи, полки, ячейки, шкафы и т.п. с учетом минимизации затрат труда кладовщика и транспортировщиков), а также разработана адресация стеллажей, полок, ячеек;

- разработаны рабочие стандарты, описывающие размещение ДСЕ в зоне хранения, а также работу кладовщика и транспортировщиков.

Этап 8. Разработка реестра ДСЕ.

Группа формирует реестр всех ДСЕ, проходящих через ЭС. В реестре должны быть учтены не только ДСЕ, необходимые для выполнения заявок потребителей, но и расчетный запас ДСЕ, позволяющий обеспечить работу производства в случае сбоев при доставке ДСЕ в течении 2 – 4-х часов.

Этап 9. Стандартизация работы на складе.

Группа (совместно с работниками склада) должна разработать стандарты, необходимые для обеспечения работы склада по тянущей системе.

Стандартизированная работа на складе включает в себя:

- расчет и визуализацию мест нахождения запасов ДСЕ на складе;

- работу с поставщиками по ритмичной поставке ДСЕ на склад;

- работу с транспортировщиками по ритмичной поставке ДСЕ на рабочие места;

- внедрение тары, обеспечивающей доставку ДСЕ от поставщика непосредственно до рабочего места на участке, и исключающей необходимость перегрузки (перетаривания) ДСЕ на ЭС.

Для проведения стандартизации лидер группы должен организовать сбор необходимых исходных данных и их уточнение в процессе работы, при этом члены группы совместно со специалистами производства и технологами должны:

- согласовать с производством данные о желаемом режиме работы склада, а также характеристики основных товарных групп;

- определить параметры проектирования склада: емкость складирования, пропускная способность склада, расположение мест хранения ДСЕ и др.;

- определить и сформировать перечень основных операций, используемых на складе при приемке и выдаче ДСЕ.

В это же время группа совместно с технологами цеха должна произвести анализ существующей планировки склада, нанести на существующую планировку транспортные потоки, места погрузки-разгрузки, расположение офиса персонала ДЛО. Группа должна выявить все муда в работе склада и подготовить предложения по изменению планировки склада, транспортных потоков и т.п., а также по возможному размещению склада на производственном участке, т.е. в непосредственной близости к рабочим местам.

Члены группы совместно с персоналом ДЛО формируют общий перечень требуемого складского оборудования включающий в себя:

- перечень грузоподъемного оборудования (краны, штабелеры, подъемники и т.п.) и приспособлений к нему (грузозахватные устройства, стропы и т.п.);

- перечень оргтехники (ПЭВМ, принтеры и т.п.). Готовят техническое задание на подключение к внутренней информационной сети завода;

- перечень дополнительного оборудования, снижающего трудоемкость погрузочно-разгрузочных работ (тележки для транспортировки, специальную тару и т.п.).

Группа разрабатывает планировочного решение склада, которое должно включать:

- перечень основных технологических зон с размерами;

- схемы самих зон, т.е. расположение зон приемки и отгрузки, хранения, отбора мелкой партии, комплектации заказа и т.п.;

- предложения по размещению бытовых, технических и вспомогательных помещений;

- схему расстановки стеллажных конструкций в зоне хранения и зоне комплектации с указанием технологических размеров;

- перечень стеллажных конструкций, чертежи стеллажных конструкций, требования к стеллажам (особенности конструкции, допустимая нагрузка на полку и другие) для выдачи технического задания на проектирование или изготовление.

Члены группы совместно с персоналом ДЛО выполняют описание нового процесса обработки грузов. На основании этого описания технологи проводят изменения в транспортных технологиях и разрабатывают стандарты для работников склада по погрузочно-разгрузочным работам. Стандарты утверждает начальник техбюро цеха. Кладовщики и грузчики должны быть обучены работе по новым стандартам работы по приемке или отгрузке продукции.

Этап 10. В течении 1 – 2-х недель группа проводит наблюдение за работой персонала склада по новым стандартам. В процессе наблюдений определяют количество единиц номенклатуры закрепленной за каждым кладовщиком, проводят хронометраж типовых операций по приемке, учету и отгрузке продукции, выявляют ошибки при выполнении операций, оптимизируют маршруты движения транспортировщиков и т.п. На основании проведенных наблюдений и хронометража оценивается загрузка исполнителей, прорабатывается возможность перераспределения закрепленной номенклатуры по кладовщикам и изменения режима работы грузчиков с целью дозагрузки и оптимизации количества персонала.

При необходимости группа вносит изменения в разработанные стандарты работы кладовщиков и грузчиков, кроме этого, группа проводит актуализацию должностных инструкций для сотрудников, занятых в складской технологии, с целью дополнения вновь разработанными стандартами и перераспределения функций.

Этап 11. Группа разрабатывает показатели результативности работы склада, согласно специфике его работы, например:

- своевременность выполнения заказов потребителя;

- количество претензий от клиентов на один заказ (пересортица, недогруз);

- скорость сбора заказа;

- объем отгрузки за день.

Разработанные показатели должны быть утверждены руководством подразделения.

Этап 12. Разработка и выполнение Плана мероприятий по внедрению тянущей системы в подразделении (цехе).

Лидер группы составляет План мероприятий по внедрению тянущей системы в подразделении (цехе), в который должно быть включено выполнение следующих работ:

- устранение проблем при организации тянущей системы в цехе, в т.ч. не требующих значительных затрат ресурсов (времени, материалов, финансов и т.д.);

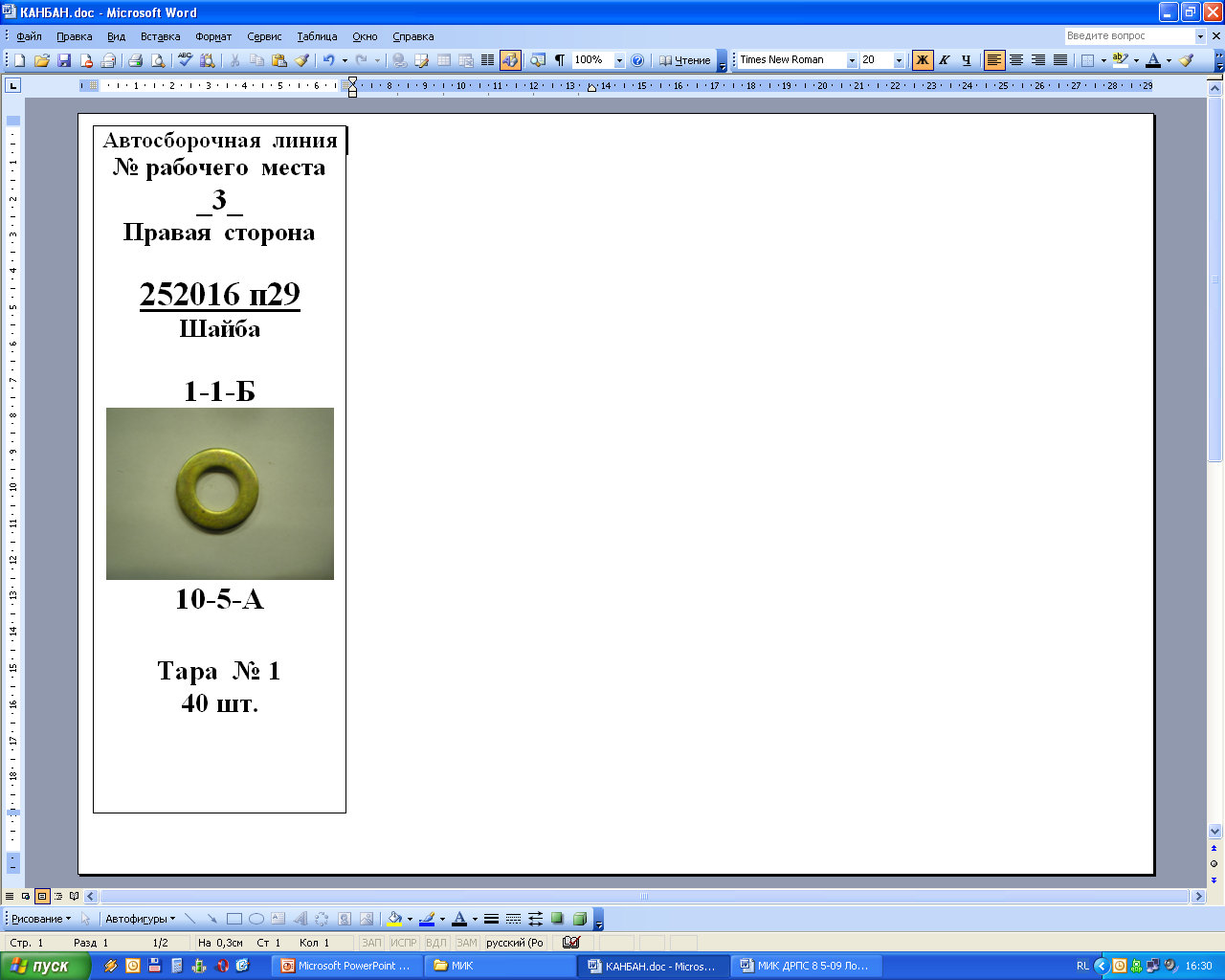

- изготовление карточек канбан (образец одной из карточек канбан приведен на рис. 58) и организационной оснастки для склада;

- организация периметра склада;

- закупка дополнительного складского оборудования, тары и т.п.

План мероприятий должен быть утвержден руководителем подразделения, согласован со всеми функциональными службами, участвующими в выполнении мероприятий, и обеспечен необходимыми ресурсами.

Лидер группы и руководитель подразделения должны постоянно контролировать выполнение Плана мероприятий и оперативно принимать меры по устранению возникающих задержек. После выполнения всех работ, включенных в План мероприятий, и обучения персонала стандартам работы, необходимо провести повторный хронометраж выполнения операций работниками склада. В случае необходимости должна быть проведена корректировка стандартов работы и должностных инструкций.

Этап 13. Подготовка комплекта документов по тянущей системе на рабочие места и оформление стенда склада.

Члены группы по окончанию срока работ по внедрению тянущей системы оформляют и размещают на стенде склада следующие документы:

- планировку склада, показывающую размещение объектов на складе и закрепление зон ответственности за работниками;

| Адрес получателя детали (№ рабочего места и сторона конвейера (правая, левая) |

| Рис. 58 Образец «Карточки канбан» |

| Примечание– карточка канбан должна быть заламинированной. |

| Цветовая идентификация определяет принадлежность карточки к экспедиционному складу |

| Количество деталей, необходимое для поставки в требуемой таре |

| Адрес хранения (№ стеллажа, № ряда, № ячейки) |

| Наименование детали, номер детали, фотография детали (для наглядности) |

- схемы маршрутов движения транспортировщиков по складу, до рабочих мест и обратно;

- стандарты работы транспортировщиков, кладовщиков, грузчиков;

- бланк регистрации проблем и мероприятия по их устранению. Бланк регистрации проблем заполняется по мере появления проблем и выполнения мероприятий по их устранению;

- графики достижения целевых показателей, на которые наносятся данные по мере выполнения показателей.

Этап 14. Представление результатов работы группы по внедрению тянущей системы.

По итогам работы по внедрению тянущей системы лидер группы делает доклад руководителю подразделения, в котором приводит:

- описание маршрутов доставки ДСЕ со склада до рабочих мест сборочного участка, выполняемые операции;

- описание ситуации до проведения улучшений;

- выявленные проблемы по внедрению тянущей системы;

- разработанные предложения по улучшениям и результаты их внедрения;

- ситуацию, сложившуюся в подразделении после внедрения улучшений.

2015-05-12

2015-05-12 1289

1289