Одним из важнейших факторов, снижающих эффективность работы автомобилей на территории с экстремальными климатическими условиями, является большое количество времени, затрачиваемое на их подготовку к выпуску на линию в условиях их безгаражного хранения. В настоящее время даже в суровых климатических условиях от 30 до 50% парка грузовых автомобилей хранится на открытых площадках. При безгаражном хранении при низких температурах используются различные способы и средства, облегчающие выпуск автомобилей на линию.

К этим средствам относятся оборудование, приспособления и материалы.

Как способы, облегчающие пуск двигателя, так и средства, обеспечивающие тепловую подготовку агрегатов и систем транспортных средств, могут быть индивидуальными или групповыми.

Тепловая подготовка - обобщенный термин, не раскрывающий существа, но указывающий на факт подачи тепла от внешнего источника. Она осуществляется с помощью подогрева или разогрева. Подогрев автомобиля - тепловая подготовка его в течение всего периода межсменного хранения. Разогрев - тепловая подготовка, начинающаяся за время, меньшее продолжительности стоянки автомобиля между сменами.

Важную роль в организации хранения подвижного состава играет комплекс мероприятий по подготовке автомобилей к их работе зимой.

Облегчение пуска двигателей и поддержание теплового режима агрегатов в условиях низких температур обеспечивается в основном: сохранением тепла от предыдущей работы двигателя; использованием тепла от внешнего источника; применением средств, обеспечивающих холодный пуск двигателя.

Сохранение тепла в двигателе от предыдущей работы. При этом способе сохранение тепла обеспечивается применением стеганых чехлов, закрывающих радиатор и капот автомобиля. Аккумуляторная батарея утепляется чехлом и слоем стекловаты толщиной до 30 мм. Чехлами можно также утеплять картер двигателя, топливный бак и масляные фильтры.

Продолжительность остывания двигателя до допустимых пределов при утеплении чехлами и скорости ветра 1-5 м/с колеблется от 8 ч при 0 °С до 0,5 ч при -30 °С. Этот способ применяется при остановках автомобилей в пути или при его кратковременных стоянках в условиях умеренно низких температур. Применение чехлов при подводе тепла к агрегатам от внешнего источника уменьшает расход тепла на 40-50%.

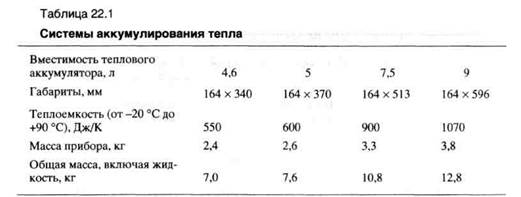

Кроме того, для сохранения тепла применяются системы аккумулирования (табл. 22.1). Система, как правило, состоит из стального термоизолирующего корпуса цилиндрической формы и смонтированного на нем интегрированного термостата, контролирующего работу электрического жидкостного насоса, клапана, отвечающего за поступление охлаждающей жидкости и всей системы охлаждения в целом. Аккумулятор тепла монтируется в систему охлаждения автомобиля. Его вместимость составляет примерно 50% объема жидкости системы охлаждения. Конструкция аккумулятора позволяет сохранить температуру находящейся в нем жидкости на уровне 80 °С при наружной температуре -25 °С до трех сут. Во время движения автомобиля Электронный термостат регулярно контролирует температуру двигателя. Когда двигатель достигает оптимальной для работы температуры, холодная жидкость медленно поступает обратно в систему охлаждения за счет регулирующего клапана, заменяя горячую охлаждающую жидкость, которая может быть использована при следующем холодном пуске.

Перед пуском двигателя насос аккумулятора закачивает горячую жидкость в блок двигателя, а часть холодной жидкости поступает в аккумулятор. Тем самым обеспечивается быстрый разогрев двигателя. При -25 °С уже через 1,5-2 мин температура двигателя поднимается до 20-22 °С, существенно облегчая пуск двигателя.

К достоинствам аккумуляторов тепла можно отнести их полную независимость от каких-либо источников энергии. К недостаткам - возникающие проблемы их установки, особенно на современный легковой автомобиль, из-за плотности компоновки агрегатов и узлов в подкапотном пространстве. Кроме того, использование таких систем не позволяет сохранить тепло агрегатов трансмиссии, осуществить интенсивный разогрев масла в поддоне картера двигателя.

Использование тепла от внешнего источника. Для пуска двигателя эта группа способов применяется при длительном хранении автомобиля, в том числе и в меж-

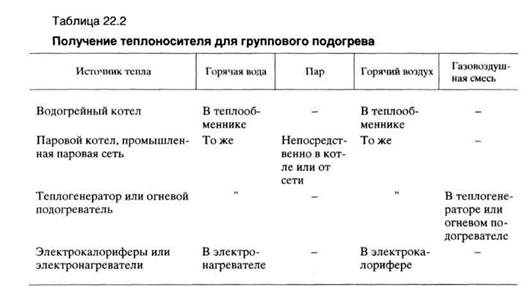

сменное время. При этом тепло от внешнего стационарного источника, размещенного на территории предприятия, может быть использовано в режиме группового подогрева двигателя или его разогрева (табл. 22.2).

Степень подогрева (разогрева) двигателя оценивают по температуре охлаждающей жидкости в рубашке охлаждения блока цилиндров. Учитывая, что при длительном подогреве разница в температурах рубашки охлаждения и наиболее холодных частей двигателя (подшипников коленчатого вала) меньше, чем при разогреве, температура в головке цилиндров должна быть при подогреве 40-60 °С, а при разогреве 80-90 °С.

Разогрев горячей водой заключается в том, что горячая вода непосредственно от водогрейного котла по трубам при помощи насосов подается через гибкий шланг в систему охлаждения двигателя. Отвод воды осуществляется через сливной кран по отводным шлангам в котел. Таким образом, устанавливается циркуляция горячей воды по замкнутому контуру двигателя. При этом давление воды должно быть не менее 30-35 кПа, а температура - не более 90 °С. Применение этого способа в настоящее время ограничено.

Наиболее простым методом разогрева двигателя является проливка системы охлаждения горячей водой температуры 85-90 °С при открытых сливных кранах двигателя.

Для обеспечения пуска двигателя при температуре воздуха выше -10 °С достаточно объема горячей воды, равного вместимости системы охлаждения; при температуре от -10 до -20 °С необходимо 1,5-2 таких объема воды; при более низких температурах - не менее 2,5-3 объемов.

Разогрев и подогрев двигателей паром применяется при наличии пара в автотранспортных предприятиях. Используют один из двух способов: без возврата конденсата и с его возвратом. В первом случае пар от котла направляется к подогреваемому двигателю и вводится в его систему охлаждения через горловину радиатора; в системе охлаждения пар отдает тепло и конденсат стекает на площадку. Основным преимуществом данного способа является простота и высокая интенсивность процесса. К числу его недостатков следует отнести: возможность образования трещин блока вследствие местных перегревов (при охлаждении 1 кг пара на 1 °С выделяется 2260 кДж, а воды - 4,2 кДж); необходимость постоянного питания котлов свежей водой взамен безвозвратно потерянного конденсата и, следова-

тельно, усиленное отложение накипи в котлах; образование стекающим на площадку конденсатом наледей, затрудняющих подход к автомобилю, что требует систематической уборки площадки и может привести к травмам.

Разогрев паром двигателя и его систем, а также агрегатов трансмиссии, ходовой части в автобусных парках может выполняться на специализированных постах обогрева, размещенных в зоне ЕО, на которые отбуксируется автобус. Через направленные сопла под автобус по всему периметру подается пар, вследствие чего осуществляется интенсивный разогрев автобуса и его агрегатов. При этом конденсат, скапливаясь на поверхности агрегатов и деталей автобуса, скатывается вниз на решетчатую площадку обогрева.

Применение обогрева с возвратом конденсата приводит к усложнению оборудования пароподогрева за счет строительства возвратного трубопровода. Интенсивность обогрева двигателей меньше, чем при первом способе, так как не весь пар конденсируется в системе охлаждения.

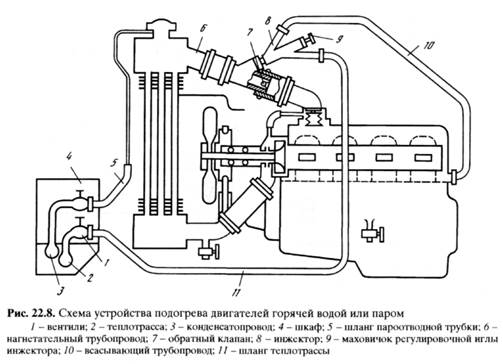

Устройство подогрева горячей водой или паром имеет шкаф 4 (рис. 22.8), в котором располагаются присоединительные вентили теплотрассы 2 конденса-топровода 3. Система охлаждения автомобиля через стояки с вентилями / и дюри-товые шланги 5 и // с ниппельными гайками на концах подсоединяется к теплотрассе 2 и конденсатопроводу 3. Давление воды или пара в теплотрассе - от 0,03 до 0,15 МПа. Вращая маховичок 9 регулировочной иглы инжектора, устанавливают интенсивность подогрева двигателя. К моменту выхода автомобиля на линию температуру в системе охлаждения доводят до 80 °С. Расход пара при этом составляет 4—6 кг на один разогрев, время разогрева 15-30 мин.

Разогрев и подогрев двигателя горячим воздухом находят все более широкое применение. Для этого площадки безгаражного хранения оборудуют установками, состоящими из узлов подогрева, подачи и распределения воздуха. Узел подогрева воздуха компонуется из электрических калориферов или огневых подогревателей

рекуперативного типа. В огневых калориферах воздух нагревается за счет сжигания твердого, жидкого или газообразного топлива. Применяются огневые калориферы типа ВПТ-400, ВПТ-600, ВП-1, АПВ 280/190 или их аналоги. Для подачи воздуха в калориферы применяются вентиляторы ВР или ЭВР-4, ЭВР-6, СВМ № 5 и др. Вентилятор устанавливают перед калорифером, чтобы обеспечить подачу холодного воздуха. Горячий воздух от калорифера подается к автомобилю посредством утепленных трубопроводов. При этом возможен обогрев аккумуляторной батареи и агрегатов трансмиссии.

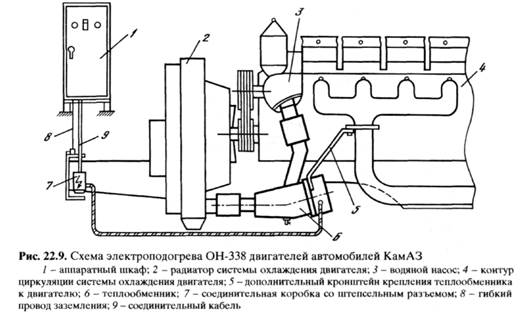

Способ разогрева и подогрева двигателя с использованием электроэнергии быстро распространяется в последние годы. Устройства для электрического разогрева (подогрева) двигателей просты по конструкции и удобны в эксплуатации. Наиболее широкое применение получили электронагревательные элементы с закрытыми твердыми проводниками тока. Система электроподогрева ОН-338 двигателей автомобилей КамАЗ (рис. 22.9) включает в себя узлы, монтируемые на автомобиле и устанавливаемые на площадках хранения.

На автомобиле монтируют теплообменник 6, который посредством подводящего и отводящего патрубков включен в контур циркуляции системы охлаждения двигателя 4 между радиатором 2 и водяным насосом 3; соединительную коробку 7 со штепсельным разъемом для подключения к аппаратному шкафу /. В нижней части теплообменника имеется краник для слива охлаждающей жидкости, а также предусмотрено дополнительное крепление 5 теплообменника к двигателю. В корпус теплообменника вмонтирован теплоэлектронагреватель (ТЭН) мощностью 2,5 кВт.

На площадке хранения автомобилей устанавливают аппаратный шкаф, в котором размещены пускорегулирующая и защитно-отключающая аппаратура, а также контур заземления электрооборудования. Теплообменник с электронагревательным элементом подключают к аппаратному шкафу соединительным кабелем 9 через разъемы, находящиеся в аппаратном шкафу и соединительной коробке. Заземляют автомобиль гибким проводом 8, соединяющим корпус автомобиля с контуром заземления электрооборудования. Прогрев двигателя и узлов

системы охлаждения обеспечивается термосифонной циркуляцией охлаждающей жидкости через теплообменник.

Тепловая подготовка автомобильных двигателей с помощью инфракрасных излучателей основана на физических свойствах инфракрасных лучей, которые поглощаются в очень тонком слое твердого тела, вызывая его нагрев, и практически не поглощаются чистым воздухом. Излучатели, или горелки, представляют собой плитку из керамики с большим количеством каналов малого диаметра. Плитка закрепляется в металлическом корпусе и ограждается металлической сеткой. При работе горелки сгорание газа происходит в каналах керамической плитки. В результате поверхность керамики разогревается до температуры 700-950 °С и выделяет лучистую энергию, которая в нагреваемом предмете превращается в тепловую. Для тепловой подготовки автомобильных двигателей используются серийно выпускаемые промышленностью газовые инфракрасные излучатели, на базе которых разработаны автомобильные подогреватели, состоящие из теплообменника, последовательно включенного в систему охлаждения двигателя, и инфракрасного излучателя.

Применяемые в стационарных условиях горелки монтируются на площадке стоянки на расстоянии 300-500 мм от обогреваемого агрегата. Площадка оборудуется специальными упорами для колес и направляющими, исключающими неточности при установке автомобилей над горелками и их повреждение. Подогреватель монтируется под картером двигателя, причем инфракрасный излучатель является съемным элементом и составляет принадлежность установки, а не автомобиля. Беспламенный нагрев жидкости в теплообменнике вызывает термосифонную циркуляцию в системе охлаждения. В качестве топлива в подогревателях используют сжатый природный и сжиженный нефтяной газ. Различают пять видов тепловой подготовки:

• стационарный предпусковой разогрев с подачей газа автомагистральной сети;

• стационарный предпусковой разогрев с использованием группы баллонов;

• газоподогрев с использованием передвижной установки с баллоном для сжиженного газа;

• газоподогрев с использованием остатков природного газа из баллонов передвижного газозаправщика;

• индивидуальный газоподогрев с использованием сжатого природного газа от системы питания газобаллонного автомобиля.

Устройство индивидуального газоподогрева предназначено для использования на газобаллонных автомобилях и обеспечивает надежный пуск их двигателя при температуре окружающего воздуха до -30 °С. Время разогрева составляет 1-1,5 ч. Расход газа в режиме подогрева уменьшает запас хода на 10-15 км.

Основным преимуществом газоподогрева, по сравнению с другими способами, является относительно низкая стоимость.

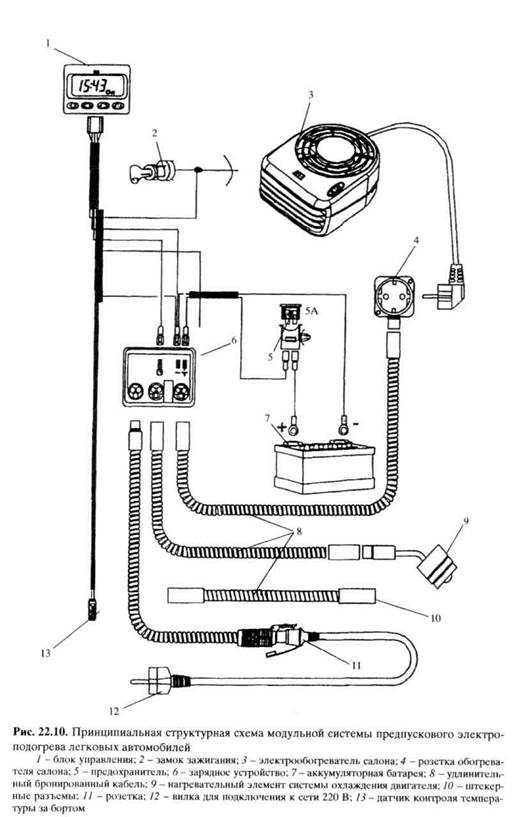

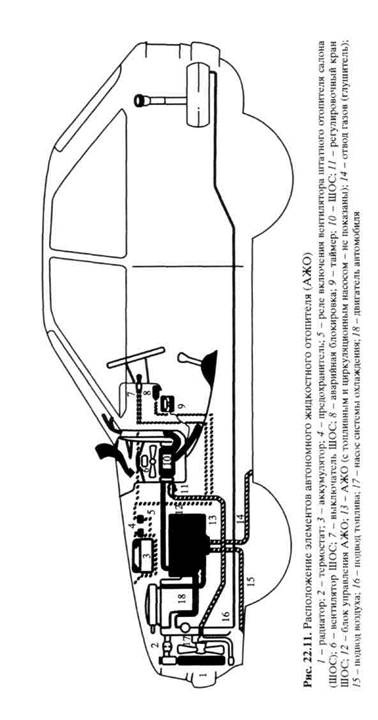

Индивидуальные предпусковые подогреватели и отопители электрические (рис. 22.10) и топливные (воздушные и жидкостные) (рис. 22.11) нашли широкое применение в практике технической эксплуатации автомобилей.

К первой группе относятся изделия, у которых основным элементом является электронагреватель закрытого типа, внутри которого смонтирована спираль накаливания. Одновременно эта спираль играет роль предохранителя, защищая двигатель от перегрева. Для монтажа элемента на блоке двигателя используются технологические отверстия либо лючки системы охлаждения. При выборе типа нагревающего элемента учитываются объем системы охлаждения, расстояние между стенками рубашки охлаждения, толщина и материал стенок блока цилиндров. Обогрев двигателя происходит за счет конвективного теплообмена и термосифонной циркуляции жидкости в системе охлаждения. Если конструкция блока двигателя не позволяет использовать данный тип подогревателя, то можно

|

|

применять подогреватели со специальными фланцами, контактные или блоковые шланговые, врезаемые в систему охлаждения. Для обогрева двигателей воздушного охлаждения предназначены специальные подогреватели, устанавливаемые непосредственно в масляный картер двигателя. Они же могут быть использованы и на двигателях с жидкостным охлаждением для подогрева масла.

Время прогрева двигателя зависит от температуры окружающего воздуха. Как показала практика, примерно через 3 ч после подключения подогревателя к сети переменного тока 220 В температура системы охлаждения двигателя в среднем на 50 °С превышает температуру окружающего воздуха. После достижения теплового равновесия температура двигателя не поднимается, а тепловая энергия рассеивается в воздухе. Подогреватель двигателя может находиться в подключенном состоянии очень долго, не вызывая опасения, что сам подогреватель или двигатель повредятся от перегрева. Дальнейшая работа подогревателя при отсутствии термореле не дает значительного эффекта и приводит только к ненужным затратам электроэнергии.

Для обогрева салона существуют модели подогревателей (см. рис. 22.10) 3 мощностью 1400 и 2000 Вт и габаритами 75 х 146 х 165 мм и 90 х 200 х 200 мм соответственно. Они могут быть легко установлены практически в любом месте салона, не влияя на его дизайн. Особенностью салонных обогревателей является применение устройства, позволяющего автоматически регулировать мощность обогревателя в зависимости от температуры всасываемого воздуха. По мере повышения температуры воздуха в салоне мощность нагрева постепенно уменьшается. Таким образом, салон эффективно прогревается при минимальном использовании электроэнергии. Для обеспечения безопасности внутрисалонные обогреватели имеют предохранители, которые отключают обогреватель, если температура в салоне достигает 25-30 °С. Повторное включение возможно примерно через 30 мин после остывания.

В схему управления электроподогревателем включено зарядное устройство 6, позволяющее подзарядить аккумуляторную батарею 7 при хранении автомобилей, что особенно важно для современных автомобилей, имеющих большое количество потребителей электроэнергии.

Зарядное устройство имеет массу 240-300 г, выполнено в водозащитном корпусе и защищено от короткого замыкания и переполюсовки питания. Отличительной чертой этого устройства является способность самостоятельно определять степень разряда аккумулятора и автоматически в процессе заряда регулировать зарядный ток. При достижении напряжения 14,4 В зарядное устройство переходит в режим подзарядки. В режиме подзарядки сила тока падает до 0,8 А, а напряжение - до 13,7 В. Работа зарядного устройства контролируется встроенным светодиодом и начинается сразу после подключения системы к сети 220 В. Зарядное устройство может работать и в теплое время года. Таким образом, аккумулятор постоянно поддерживается в рабочем состоянии, что значительно увеличивает срок его службы и облегчает пуск.

Управляет работой всего комплекса блок управления /. Габариты прибора позволяют легко разместить его в любом месте панели и даже на проти-восолнечном козырьке. Блок позволяет запрограммировать два времени включения начала движения автомобиля, например в 8 и 18 ч. При этом можно задать время подогрева автомобиля в ручном (1, 2 и 3 ч) или автоматическом режимах. При установке автоматического режима система в зависимости от температуры воздуха определяет и регулирует необходимое время для подогрева автомобиля. Кроме того, на дисплей блока управления может выводиться информация о напряжении на клеммах аккумуляторной батареи, о температуре наружного воздуха, предупреждение о гололеде.

Для подключения к электрической сети используется патентованная влаго- и грязезащищенная розетка 11, полностью исключающая неправильное подключение силового кабеля. Малые габариты и аккуратный дизайн позволяют разместить ее за облицовкой радиатора (или врезать в бампер).

Топливные отопители предназначены для облегчения пуска двигателя и обогрева салона (кабины) автомобилей при низких температурах окружающего воздуха. Эксплуатируются отопители на бензине и дизельном топливе (т.е. они работают на том же топливе, что и двигатель автомобиля) от бортовой сети 12 и 24 В.

Топливные отопители можно разделить на жидкостные и воздушные. В первом случае отопитель врезается в систему охлаждения двигателя (см. рис. 22.11). Для обеспечения движения охлаждающей жидкости используется, как правило, циркуляционный насос. Подогретая жидкость поступает в двигатель и в отопитель салона. За час работы в зависимости от мощности агрегат прокачивает от 500 до 700 л охлаждающей жидкости (существуют модели, способные прокачать за час 6000 л жидкости), потребляя при этом от 250 г до 1 л бензина. Жидкостные отопители при температуре воздуха -20 °С способны прогреть двигатель до 55 °С и салон автомобиля до 20 °С за 40-45 мин работы.

Воздушные отопители предназначены только для обогрева салонов, кабин автомобилей. У наиболее часто встречающихся воздушных отопителей пропускная способность составляет от 70 до 218 м3 воздуха за час работы. Для управления отопителями существуют как механические, так и электронные таймеры. Некоторые модели отопителей оснащены дистанционной системой управления (типа Telestart), способной управлять работой отопителя на расстоянии до 600-1000 м.

Преимуществами индивидуальных подогревателей являются разогрев двигателей в любых условиях независимо от источника энергии и возможность использования в качестве охлаждающей жидкости антифриза. Кроме того, практика показывает, что при использовании предпускового подогревателя двигателя на легковых автомобилях расход топлива сокращается на 0,1-0,5 л в расчете на один пуск. За зимний сезон эксплуатации владельцу легкового автомобиля приходится в среднем осуществить 300-500 пусков двигателя, следовательно, за это время можно сэкономить от 30 до 150 л топлива.

Недостаток индивидуальных подогревателей - относительно высокая стоимость и недостаточный подогрев коренных и шатунных подшипников коленчатого вала.

Организационно-технические мероприятия зимней эксплуатации. Помимо применения специальных устройств и методов эксплуатация автомобилей при низких температурах обеспечивается

• тщательным и своевременным выполнением ТО при проведении сезонного обслуживания, особенно по системам питания, зажигания, охлаждения и смазки (см. гл. 8, 11 и 12);

• применением соответствующих сезону топлив, масел, эксплуатационных жидкостей и шин;

• использованием депрессорных присадок к топливу и маслам, облегчающих пуск;

• применением пусковых жидкостей.

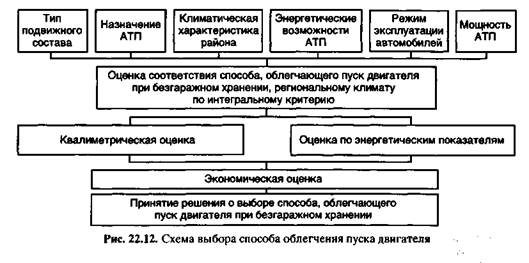

Многообразие условий, в которых эксплуатируются автомобили в зимнее время, и широкий набор различных средств и способов, облегчающих пуск, требуют обоснованного их выбора (рис. 22.12). Степень готовности автомобиля к работе в зимнее время определяется температурным состоянием его узлов, механизмов и агрегатов, т.е. его температурным полем, которое для каждого агрегата перед началом пуска (прогрева) оценивается средней температурой наиболее нагретой и наиболее холодной точек.

Определяющими показателями при подготовке к работе при низких температурах воздуха (/„) являются температуры:

• двигателя +20 °С;

• масляного фильтра (по степени надежности подачи отфильтрованного масла) +15 °С;

• аккумуляторной батареи (по возможности пуска двигателя стартером) -5 °С;

• коробки передач (по сопротивлению проворачиванию)-10 °С;

• салона кабины (по условиям работы водителя) +5 °С.

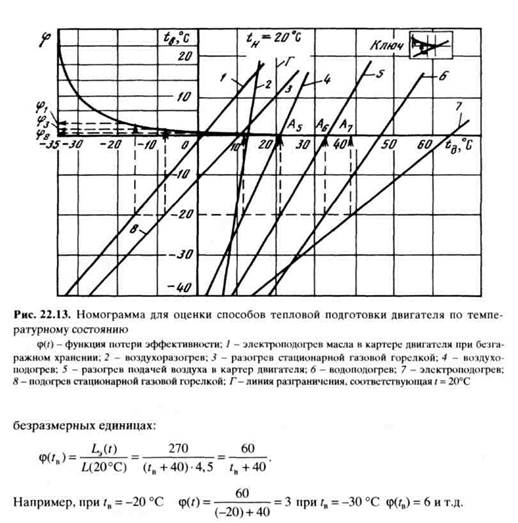

Для сравнения фактически получаемого теплового поля с граничными величинами МАДИ для ряда групповых способов, облегчающих пуск двигателя, разработаны номограммы. На рис. 22.13 подобная номограмма приведена на примере двигателя. В номограмме по оси абсцисс нанесена шкала температур бензинового двигателя грузового автомобиля средней грузоподъемности, а по оси ординат -шкала температур окружающего воздуха. Вертикальной линией, параллельной оси ординат, обозначена граница температуры (+20 °С), до которой необходимо прогреть данный агрегат (элемент).

Наклонные линии характеризуют фактическое температурное состояние двигателей при различных способах, облегчающих пуск. В левом верхнем квадранте построен график ф(г), характеризующий потерю эффективности функционирования агрегата (элемента) в случаях его недостаточного по отношению к граничным величинам обогрева.

Потери эффективности получены путем нормирования характеристик фактического функционирования элемента при реальных температурах по отношению к данным о функционировании того же элемента при граничных значениях температур. При построении такой характеристики в качестве меры потери эффективности могут быть использованы сведения об износе двигателя при холодном пуске и температуре f„ в единицах эквивалентного пробега:

При граничном значении температуры /в = 20 °С L3(20 °C) = 4,5 км. Нормирование износа по отношению к "граничным износам", т.е. износам при граничной температуре, позволяет оценить их величину при любой температуре в

Оценка тепловой подготовки каждого из агрегатов проводится в соответствии с ключом, имеющимся на номограммах.

Линии 1-8 на рис. 22.13, располагающиеся справа от вертикальной линии Г (20 °С), относятся к случаям, когда способ облегчения пуска двигателя соответствует требованиям тепловой подготовки агрегата. Часть линий номограммы, расположенных левее линии Г, соответствует неполной тепловой подготовке, так как в этом случае имеют место потери эффективности по выбранному критерию.

Например, у способов, обозначенных номерами 3 и 8 (подогрев и разогрев инфракрасными лучами), при tB = -20 °С потери эффективности оцениваются отрезком фз к, в то время как у способа, обозначенного позицией / (электроподогрев масла в картере двигателя), потери эффективности оцениваются отрезком ф). Из рисунка видно, что при температуре воздуха tH = -20 °С ф! > фз.8> те- износы двигателя при электроподогреве или разогреве инфракрасными лучами меньше.

Номограмма позволяет определить и случаи излишнего расхода энергии, приводящие к перегреву двигателя. Так, при гв = 20 °С применение способов 5-7 приводит к перегреву двигателя. Перегрев оценивается длиной отрезков по оси абсцисс, обозначенных Д5, Д6, А7.

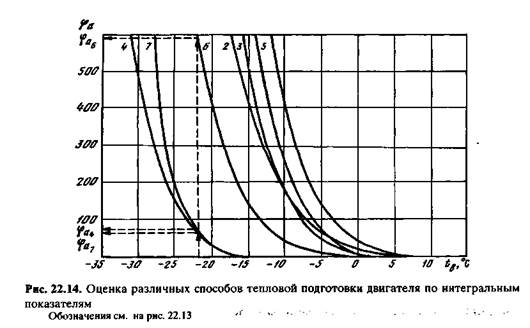

Для интегральной оценки теплового состояния автомобиля применяется номограмма (рис. 22.14), по оси абсцисс которой отложены температура окружающего воздуха, а по оси ординат - значение интегральной функции суммарных потерь эффективности всего автомобиля в целом фа(0-

При построении номограммы использованы и суммированы с учетом степени важности данные дифференциальной оценки обогрева агрегатов (см., например, рис. 22.13).

Сравнительная оценка способов облегчения пуска двигателей интегральному показателю проводится в следующем порядке: по оси абсцисс выбирается характерная для региона температура воздуха. Как правило, это средняя температура января, для которой определяются значения показателей ф(/в).

Критерием выбора группового способа, облегчающего пуск двигателя при безгаражном хранении, является минимальное значение фа(0- Например, при температуре воздуха -22 °С воздухоподогрев (4) и электроподогрев двигателей (7) более эффективны, чем водоподогрев двигателя (6).

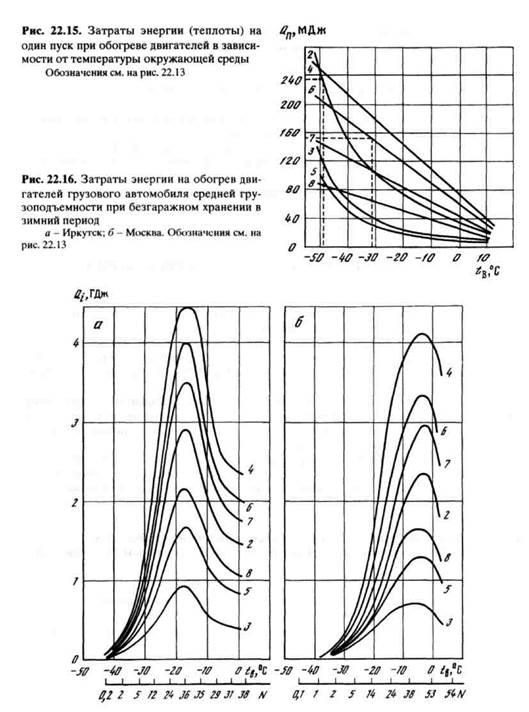

Таким образом, возможно выбрать способ исходя из технологических возможностей. Однако каждый пуск автомобиля при низких температурах сопровождается потерей энергии Q'n, зависящей от температуры окружающего воздуха и применяемого способа облегчения пуска (рис. 22.15).

Оценка способов облегчения пуска двигателей автомобилей по энергетическим показателям, разработанная МАДИ, основана на определении и сравнении

годовых энергетических затрат Q[ в различных климатических условиях:

где Nt - число пусков, соответствующих определенному интервалу отрицательной температуры (обычно At = 5 °С), fmin, rmax - минимальная и максимальная температуры, соответствующие зимнему периоду эксплуатации. При расчетах принимается fmax = 0 + +5 °С.

Так как число дней с отрицательными температурами в разных климатических районах существенно различается, то в зависимости от способа облегчения пуска будут изменяться затраты на один пуск (см. рис. 22.15) и годовые «энергетические затраты (рис. 22.16).

Экономическая оценка и обоснование выбора способов облегчения пуска дви-

гателя основаны на сопоставлении всех видов затрат, включая и капиталовложения при сравниваемых способах, с получаемым экономическим эффектом в результате экономии топлива, повышения ресурса автомобиля и повышения производительности.

Экономические показатели различных способов, облегчающих пуск, в большой степени определяются

• условиями расположения и режимом работы автотранспортного предприятия; видом и стоимостью доступного источника энергии;

• расположением теплотрассы относительно территории АТП; наличием котельной, ТЭЦ вблизи АТП; наличием и стоимостью строительных материалов;

• продолжительностью зимнего периода в регионе и др.

2015-05-13

2015-05-13 18182

18182