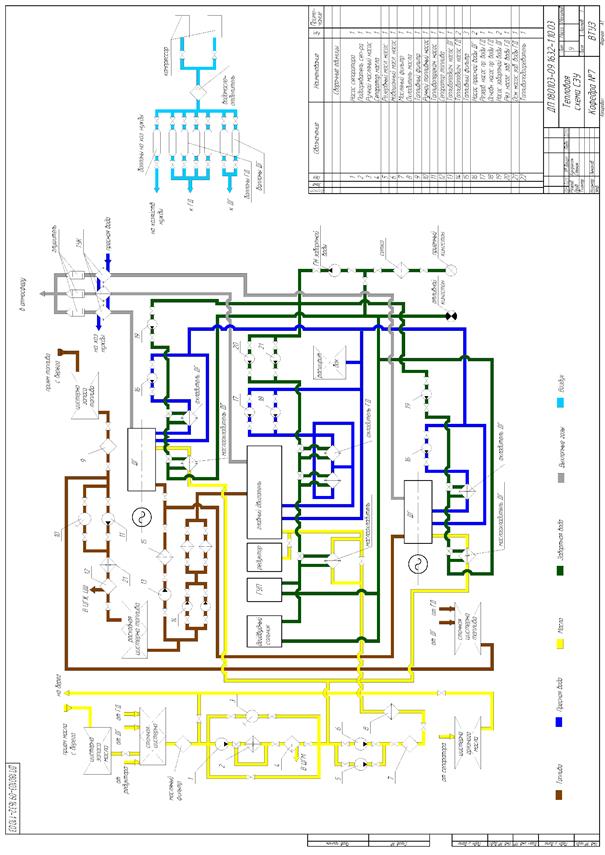

Рис. 1.5 Тепловая схема ДЭУ сухогруза

Принципиальная тепловая схема дизельной установки представлена на рис.1.5. Ниже рассмотрим подробнее каждую из систем, обеспечивающих работу установки.

1.4.1 Система пускового воздуха

Система сжатого воздуха обеспечивает:

- подачу сжатого воздуха от компрессоров на заполнение баллонов пускового воздуха через редукционный клапан;

- подачу сжатого воздуха от компрессоров на заполнение баллонов аппаратов СО;

- подачу воздуха из баллонов пускового воздуха на пуск главных дизель-генераторов;

- подачу воздуха из баллонов через редукционные клапаны, на тифон и другие потребители;

- подачу воздуха из двух пусковых баллонов на пуск резервных дизель-генераторов.

Требуемое давление сжатого воздуха зависит от потребителей. Для пуска двигателей требуется воздух под давлением 2,5 –3,0 МПа. Для общесудовых нужд необходим сжатый воздух под давлением 0,8-1,0 МПа.

К системам сжатого воздуха правилами Регистра РФ предъявляются определённые требования. Для пуска главных двигателей должно быть предусмотрено не менее двух баллонов равной ёмкости, для пуска вспомогательных допускается установка одного баллона. Вместимость баллонов должна обеспечивать для нереверсивных ДВС – не менее трех пусков. Для вспомогательных двигателей вместимость баллонов должна обеспечиваться не менее шести пусков двигателя наибольшей мощности.

Система сжатого воздуха должна быть оборудована не менее чем двумя компрессорами с подачей каждого, обеспечивающей заполнение пусковых баллонов главного двигателя в течение часа (начиная от атмосферного давления).

Вместимость баллонов для общесудовых нужд, по опытным данным, ориентировочно может быть принята 3-5 м3.

Трубопроводы системы сжатого воздуха изготавливаются из биметаллических труб, труб из углеродистой стали и меди. Арматура стальная и латунная с паронитовыми прокладками.

1.4.2 Топливная система

Устройство системы позволяет применять только так называемое легкое топливо – ДТ ГОСТ 305–82, или экспортное дизельное топливо по ТУ 38.401-58-110–94. Дизель-генераторы АДГФ так же как и главный двигатель работают на дизельном топливе. Из цистерны запаса топливо через фильтр и сепарационную установку перекачивается в расходную цистерну. Для обеспечения максимально эффективной очистки перед сепаратором установлен топливоподогреватель где топливо может подогреваться до 50...60°С. Чужеродные включения, а также эмульсия, шлам и примеси масла в топливе после разделения в сепараторе сбрасываются в цистерну грязной жидкости, и в цистерну шлама.

С рабочей расходной цистерны топливо поступает в один из двух насосов с электроприводом, подающих топливо под давлением 4 кг/см2 (при возможности через датчик) в контур топливной системы с низким давлением, затем через подогреватель, регулятор вязкости, фильтр и далее на ТНВД. Сетка фильтра должна иметь абсолютную степень очистки 50 мкм (0,050 мм). Абсолютная степень очистки соответствует номинальной степени очистки приблизительно 30 мкм при 90% удержании. Возвратное топливо от клапанов-форсунок и насоса подается назад на всас циркуляционного насоса, через вентиляционный патрубок. Для поддержания постоянного давления в главной магистрали на входе в ТНВД производительность и подача циркуляционного топливного насоса превышает расход топлива двигателем. Дополнительно установлен переливной клапан (с пружиной), осуществляющий перепуск между входом топлива в ТНВД и возвратной линией для обеспечения постоянного давления топлива на входе. Для обеспечения достаточного расхода подогретого топлива через топливные насосы, корпуса и клапаны-форсунки на любых нагрузках (включая остановленный двигатель) в клапанах- форсунках имеются скользящие и циркуляционные каналы.

Кроме 2-х главных циркуляционных ТНВД есть так же отдельный топливный насос более низкой производительности для подачи топлива на АДГФ.

Топливная система оборудована трубопроводом приема топлива с берега. Так же трубопроводы подачи топлива на шлюпки (на схеме не показаны).

1.4.3 Система смазки

Каждая гильза цилиндра имеет ряд смазочных трубок, через которые масло подается из масленок, зависящих от изменения нагрузки. Масло прокачивается в цилиндр (через невозвратные клапаны), когда поршневые кольца проходят смазочные отверстия при движении вверх. Масло к масленкам обычно подается от напорной емкости, они оснащены встроенным поплавком, который поддерживает постоянный уровень масла. Масленки оснащены устройствами аварийной сигнализации по низкому уровню - низкому расходу. Если цилиндр находится в удовлетворительном состоянии, то целостность масляной пленки имеет большую важность. Следовательно, должны быть выполнены следующие условия:

1. Масленки цилиндров должны иметь правильную временную настройку.

2. Тип масла и номер должны выбираться в соответствии с используемым топливом.

3. Новые гильзы и поршневые кольца должны тщательно прирабатываться.

4. Подача масла при нормальной работе должна соответствовать рекомендациям изготовителя двигателя. Более того, подача должна корректироваться в соответствии с опытом эксплуатации (получено в результате осмотров через продувочные окна).

При заводских испытаниях и ходовых испытаниях рекомендуется использовать масло с высоким уровнем моющих свойств. Использовать масло с ‘‘общим щелочным числом’’ 70, так как оно обычно дает хорошие результаты. Использовать масло с большим числом в случае высокого содержания серы в топливе.

Подача масла в цилиндр (дозировка) основана на опыте эксплуатации и учитывает специальные расчетные критерии двигателей (например, среднее давление, максимальное давление, смазываемая площадь гильзы), а также текущие количества топлива и эксплуатационные условия.

Основная уставка для двигателей: 1.0 г/л.с./час

Это значение используется для расчета подачи при указанной максимально допустимой непрерывной нагрузке, по формуле

где Q = подача при указанной максимально допустимой непрерывной нагрузке,

BS = основная уставка,

Pe = эффективная мощность двигателя при указанной максимально допустимой непрерывной нагрузке.

Для предотвращения загрязнения циркуляционного масла в картере топливом двигатель оснащен отдельной принудительной системой смазки, подающей масло к подшипникам распределительного вала, роликовым направляющим и выпускным клапанам. Забор масла из специального бака осуществляется одним из двух циркуляционных насосов. Затем масло проходит через охладитель и полнопоточный фильтр.

1.4.4 Система охлаждающей воды

Забортная вода подается в систему через забортные отверстия с помощью насоса забортной воды. После насоса поток воды разделяется на три отдельные ветки:

1. через настраиваемый клапан прямо на охладители продувочного воздуха.

2. через невозвратный клапан на вспомогательные двигатели

3. через настраиваемый клапан на соединенные последовательно охладители масла и воды.

Морская вода из вышеуказанных патрубков позднее смешивается повторно, поступая затем в трехходовой клапан-регулятор с термостатом на забортном клапане. Клапан-регулятор управляется датчиком, расположенным на входном трубопроводе забортной воды. Термостат настроен таким образом, чтобы температура воды на входе в насос поддерживалась на уровне более 10°С во избежание загустения масла на холодных поверхностях. Если температура забортной воды на входе падает ниже определенного уровня, клапан-регулятор открывает трубопровод возврата воды на всас насоса забортной воды.

Циркуляция воды через охладитель и рубашку охлаждения цилиндров главного двигателя осуществляется насосом рубашки. Клапан-регулятор с термостатом, установленный на выходе из охладителя, смешивает охлажденную и неохлажденную воду рубашки в таких пропорциях, чтобы температура воды на выходе из главного двигателя поддерживалась на уровне 80-85 0C. Клапан-регулятором управляет датчик, расположенный на выходе охлаждающей воды из двигателя. Во избежание повышенного износа цилиндров важно поддерживать температуру охлаждающей воды на выходе диапазоне 80...85 0C. Более низкая температура может вызвать конденсацию серной кислоты на стенках цилиндров. Малый контур вспомогательных двигателей обеспечивает постоянную температуру на выходе из двигателя, равную 80°C. Для предотвращения накопления воздуха в системе охлаждающей воды в трубопровод врезана деаэрационая цистерна (4) циклон. Расширительный бак компенсирует разницу в объеме воды при изменениях температуры. Также установлены система сигнализации для случаев образования больших скоплений в системе парогазовой смеси. Для обеспечения контроля перепада давления в двигателе установлены манометры.

1.4.5. Система газовыпуска

Система газовыпуска служит для отвода продуктов сгорания от главных и вспомогательных двигателей. В ее состав входят утилизационный котел, газовыпускные трубопроводы, компенсаторы температурных расширений и другие элементы. Утилизационный котел одновременно выполняет функции искрогасителя и глушителя шума двигателя.

Схема системы газовыпуска определяется типом ГЭУ и назначением судна. Она предназначена для транспортировки газов, имеющих высокую температуру (150-500 С), обладающих токсичностью и несущих несгоревшие частицы топлива в виде искр, которые могут вызвать пожар. Это заставляет предъявлять ряд специальных требований к газовыпускным системам при их проектировании.

Согласно Правилам Регистра РФ каждый двигатель должен иметь отдельный газовыпускной трубопровод. Допускается объединение этих трубопроводов при наличии надежных устройств, отключающих неработающий двигатель.

Дымоходы (газовыпускные трубопроводы) главных двигателей изготовляют из стальных труб стандартных размеров небольшой длины (3-5 м), соединяемых между собой с помощью фланцев. Между фланцами ставят паронитовые прокладки для газонепроницаемости стыков.

Для компенсации тепловых удлинений в газовыпускной трубопровод необходимо встраивать специальный эластичный элемент – компенсатор, который не только компенсирует температурные удлинения, но и снижает уровень шума и вибрации. Применяют сальниковые и линзовые компенсаторы. Их устанавливают на длинных прямых участках труб, а также у газовыпускных коллекторов или у выпускных патрубков воздухонагнетателей.

Трубы крепят при помощи жестких опор и упругих пружинных подвесок. Места расположения опор и подвесок определяют так, чтобы масса трубопровода передавалась на корпус судна, а не воспринималась двигателем.

Для повышения КПД СЭУ предусмотрена утилизация теплоты с помощью теплоутилизационных котлов, работающих от системы газовыпуска. Вода нагретая в них может использоваться как в СЭУ, для выработки электроэнергии, так и для хозяйственных нужд. Всего в системе 3 котла ТУК.

2015-06-28

2015-06-28 2149

2149