Технологическая схема производства паштетов

Приёмка

Зачистка, промывка

Обвалка, жиловка

Варка или бланшировка

Измельчение

Составление паштетной массы

Куттерование

Порционирование

Закатка

Стерилизация

Охлаждение

Сортировка

Хранение

Оборудование для производства мясных консервов

Линия производства мясных консервов:

— Котел варочный

— Плита паровая

— Реакторы

—Установка для санитарной обработки оборудования

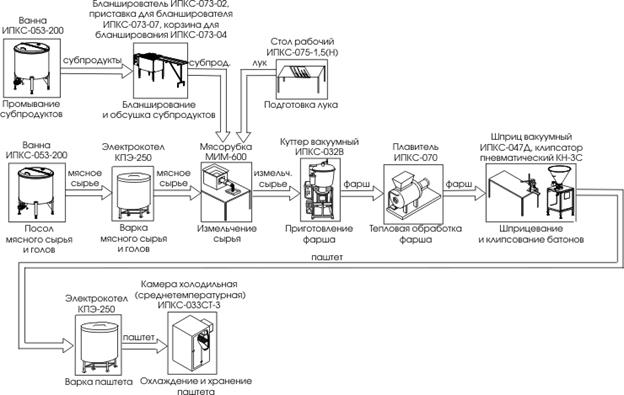

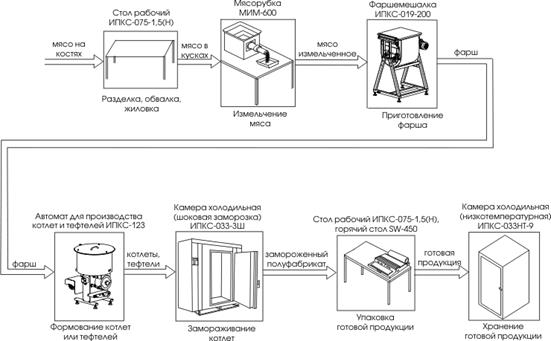

Комплект оборудования для производства мясных паштетов ИПКС-0204

Линия производства мясных консервов:

— Котел варочный

— Плита паровая

— Реакторы

—Установка для санитарной обработки оборудования

Комплект оборудования для производства мясных паштетов ИПКС-0204

Состав линии:

—Вакуум-закаточная машина

—Весы

—Дозатор мяса

—Дозаторы для соли, перца, специй и жира

—Конвейеры

—Лотки

—Машина для смазки банок

—Мясорезательная машина

—Стерилизатор непрерывного действия

—Стол сортировки

—Этикетировочный автомат

Котел варочный для варки заливок, соусов, бульонов

Предназначен для варки заливок, соусов, бульонов и т.п. Применяется на предприятиях консервной промышленности.

Состоит из двух стоек, двух цапф, паровой рубашки. Крепится к стойкам пустотелыми цапфами, вращающимися в подшипниках. Цапфы служат для подвода пара в паровую камеру и отвода из нее конденсата.

На вертикальном валу мешалки укреплены лопасти. В нижней части паровой рубашки имеется краник для спуска воздуха и конденсата. На подводящей линии рубашки установлены манометры и предохранительный клапан.

После заполнения котла продуктом в рубашку попадает пар – начинается варка. Затем прекращают подачу пара, поворачивают котел и удаляют из него содержимое. Готовый продукт сливается через патрубок в нижней части котла.

| Наименование | ||

| Вместимость рабочая, л | ||

| Вместимость полная, л | ||

| Рабочее давление пара, МПа | 0,4 | |

| Поверхность нагрева, м2 | ||

| Внутренний диаметр котла, мм | ||

| Частота вращения мешалки, мин-1 | 18,8 | |

| Установленная мощность, кВт | 0,6 | |

| Габаритные размеры, мм | 1790 х 1012 х 300 | 1790 х 1012 х 1380 |

| Масса, кг |

На предприятиях общественного питания пищеварочные котлы используются для основного способа варки, предназначены для варки бульонов, приготовления супов, каш, гарниров, сладких блюд, кипячения молока и других процессов.

Применяются котлы периодического действия, работа которых основана кипячении соответствующих продуктов в жидкой среде: воде, молоке или бульоне. Варка в жидкой среде основана на физико-химических превращениях веществ, входящих в состав продукта, которые протекают под воздействием теплоты и влаги, часто на закономерностях экстрагирования (извлечения) питательных веществ из твердой фазы в жидкую.

Пищеварочные котлы могут быть с непосредственным и косвенным обогревом. Широкое применение нашли котлы именно с косвенным обогревом через теплоноситель (водяной пар), так как в них получается блюдо и изделие лучшего качества (не подгорают), имеют высокий КПД, в них проще регулировать тепловой режим.

Основные технические требования, предъявляемые к конструкциям пищеварочных котлов, сводятся к получению высококачественного продукта с максимальным сохранением пищевых, минеральных, экстрактивных веществ и витаминов, при минимальных затратах теплоты и физического темпа обслуживающего персонала.

Повысить скорость варки практически можно, только увеличив температуру кипения, а, следовательно, и давление в рабочем объеме аппарата (принцип автоклавирования). Однако возрастание температуры еще в большей степени ускоряет термические разрушения продукта и, как правило, ухудшает качество изделия.

Варка ряда пищевых продуктов (каш, молочных и макаронных изделий) протекает в специфических условиях тепломассообмена. Это особенно ярко проявляется на примере варки каш. В этом случае нагреваемая среда представляет собой двухкомпонентную систему, состоящую из крупы и воды. Причем доля крупы в этой системе значительна, что заметно сдерживает перемещение греюшей воды. Кроме того, в процессе нагрева крупа набухает и поглошает значительное количество влаги. Влагоудерживающая способность крупы при этом увеличивается, увеличивается и доля крупы в двух компонентной системе по отношению к свободной влаге. Все это приводит к уменьшению скорости перемещения греющей среды как следствие, создает возможность неравномерного нагрева массы продукта по объему. Вблизи греющей стенки при большем темловом потоке скорость прогрева пристеночного слоя может превысить скорость перемещения влаги, что приводит к ее испарению в слое и его перегреву- создаются условия подгорания пищевого Продукта.

Чтобы исключить данный отрицательный результат, необходимо при варке ограничить перепад температур между греющей и нагреваемой средами в период кипения до 10... 12 °С и тем самым ограничить удельный тепловой поток через греющую поверхность, В рубашечных тепловых аппаратах это достигается тем, что давление в рубашке поддерживается на уровне, не более чем на 50 кПа, (0,5 атм) превышающем давление в рабочей камере. Это достигается путем установки на рубашке предохранительных клапанов, отрегулированных на указанный уровень давления.

Таким образом, избыточное давление пара в рубашках пищеварочных котлов, обеспечивающих варку пищи при давлении, близком к атмосферному, не превышает 50 кПа (0,5 атм), и абсолютное давление составляет 150 кПа (1,5 атм), а в автоклавах — 350...400 кПа (3,5...4,0 атм) в рубашках и 300...350 кПа (3,0...3,5 атм) в варочном сосуде.

a б

Рисунок 1. Принципиальные схемы огневых котлов с непосредственным обогревом стенки варочного сосуда: а — на твердом топливе; б — с газовым обогревом; / — варочный сосуд; 2 — крышка; 3 — тепловая изоляция; 4 — топочная камера; 5 — колосниковая решетка; 6 — дверца топки; 7 — зольниковая камера; 8 — зольниковый ящик; 9 — дымоотводящий канал; 10 — газовая горелка; 11 — направляющая стенка газохода

а б

Рисунок 2. Принципиальные схемы котлов с косвенным обогревом стенки варочного сосуда: А— стационарных; Б— опрокидывающихся; 1 — варочный сосуд; 2 — паро водяная рубашка; 3 — откидные прижимные болты; 4 — клапан «турбинка».5 крышка; 6 — двойной предохранительный клапан; 7— манометр; 8 — заливочная воронка; 9 — штурвал поворотного червячного редуктора; 10 — станина; парогенератор; 12 — тепловая изоляция; 13— кран слива жидкости; 14— защитная сетка; 15 — кран для залива жидкости и выпуска воздуха

По принципу работы различают аппараты непрерывного действия, в которых загрузка, тепловая обработка и выгрузка продукта происходят одновременно, и периодического действия, в которых продукт последовательно загружается, подвергается тепловой обработке и разгружается.

Котел пищеварочный электрический опрокидывающий КПЭ-160 стоит из цилиндрического варочного сосуда, изготовленного из нержавеющей стали, наружного корпуса, покрытого теплоизоляцией и облицовкой. Образованное между ними пространство называется пароводяной рубашкой.

В нижней части наружного корпуса прикреплено съемное дно, в котором установлены три тэна и электрод «сухого хода». Корпус котла укреплен посредством двух цапф на чугунной вилкообразной станине и может поворачиваться вокруг горизонтальной оси.

На правой стороне станины расположен маховик червячного механизма для опрокидывания котла во время разгрузки варочного сосуда.

В арматурной стойке размещены предохранительный клапан с рычагом и конденсатосборником, электроконтактный манометр и воронка с краном. Кроме этого котел имеет автоматическую защиту тэнов от «сухого хода», исключающую возможность работы тэнов при недостаточном уровне воды в водяной рубашке котла. Предусмотрено автоматическое отключение тэнов от электросети при опрокидывании котла.

а б

Рисунок 3. Электрические пищеварочные котлы с косвенным обогревом и цилиндрической формой варочного сосуда: - а стационарные (КПЭ-100), б-опрокидывающийся (КПЭ-60)

Технико-экономическое обоснование

Пищеварочные котлы с непосредственным обогревом очень просты по устройству и эксплуатации, но имеют существенные недостатки: низкий КПД, очень сложно регулировать тепловой режим, так как теплообмен между теплоносителем и термически обрабатываемой средой происходит через разделительную стенку, поверхность которой является активной поверхностью нагрева, и поскольку температура пламени и топочных газов высокая, то возможно пригорание продуктов к дну варочного сосуда. Наиболее прогрессивным способом обогрева пищеварочных котлов является косвенный обогрев. При нем исключается возможность местного пригорания продуктов, а также достигается хорошая колеровка кулинарных изделий и экономия жира.

Твердотопливные пищеварочные котлы просты по конструкции и работают, как правило, на местном топливе. Но они имеют ряд недостатков:

из-за больших потерь тепла с отходящими газами они обладают низким КГЩ;

2) в процессе его эксплуатации трудно регулировать тепловой режим, поэтому высокая температура стенок котла приводит к пригоранию продуктов;

3) при использовании твердого топлива, особенно угля, очень трудно поддерживать надлежащие санитарно-гигиенические условия

4)для обслуживания такого оборудования требуются специальные работники;

необходимы транспортные средства для перевозки;

необходимы склады для хранения топлива;

повышенная по сравнению с другим оборудованием опасность пожара.

Газовые пищеварочные котлы по сравнению с твердотопливными имеют больший КГЩ, кроме тепла на предприятиях общественного питания позволяет автоматически регулировать степень нагрева аппаратов при приготовлении блюд, быстро включать и выключать тепловые аппараты, дает возможность децентрализовать технологический процесс приготовления пищи, широко внедрять автоматику в процессы производства и достаточно точно учитывать расход газообразного топлива при помощи газовых счетчиков.

Однако газ, как топливо обладает отрицательными свойствами. Основное из них — способность горючих газов к образованию взрывоопасной смеси с воздухом. Кроме того, некоторые компоненты искусственных газов, а также продукты неполного сгорания газов токсичны. Неправильная эксплуатация пищеварочных котлов с газовым обогревом может привести к пожарам и отравлениям.

По сравнению с другими котлами, наименьшая удельная металлоемкость, у котлов, работающих на паре (если сравнивать газовые, электрические, твердотопливные и паровые пищеварочные котлы одинаковой емкости). Но оборудование с паровым обогревом целесообразно использовать на промышленных предприятиях с котельными установками.

На предприятиях общественного питания широко применяются пищеварочные котлы с электрическим обогревом, так как этот вид энергии обладает рядом преимуществ по сравнению с другими видами энергии. К числу преимуществ относятся: сравнительно легкое преобразование электрической энергии в тепловую, быстрая и экономичная передача энергии на далекие расстояния, возможность точного учета, ее расхода, простота и надежность управления электротепловыми аппаратами, хорошие санитарно-гигиенические условия на производстве, относительно высокий КГЩ оборудования.

Так КГЩ твердотопливных тепловых аппаратов составляет 18-27%, газового оборудования около 40-70%, а электрических — около 50%. того применение газа в качестве источника

Пищеварочные котлы с электрическим обогревом обладают рядом существенных преимуществ, основными из которых являются:

быстрота включения и выхода на номинальную мощность;

возможность выделения большой тепловой мощности в малом объеме и достижения высокого уровня Температуры; простота регулирования температурного режима при высокой степени равномерности нагрева; возможность герметизации рабочего объема, а следовательно, создания в нем избыточного давления, вакуума или защитной атмосферы;

компактность электрических нагревателей; удобство механизации и автоматизации работы; улучшение условий труда; высокая экологическая чистота.

В качестве базовой модели принимается котел марки КПЭ - 60 с емкостью 60 л.

Предлагается разработать аналогичный котел с емкостью 250л.

Описание разрабатываемого пищеварочного котла

Котлы пищеварочные электрические КПЭ-250 широко применяются на предприятиях общественного питания.

Котлы пищеварочные электрические КПЭ-250 предназначены для приготовления первых, вторых и третьих блюд. Котлы данного типа относятся к стационарным неопрокидывающимся с негерметичной крышкой. Допускается эксплуатация их при температуре окружающего воздуха от 10° до 40°С

Устройство котла

Разрабатываемый котел имеет вместимость варочного сосуда 160 литров. Форма корпуса прямоугольная.

Котел представляет собой сварную конструкцию, состоящую из цилиндрического варочного сосуда с вогнутым днищем, наружного котла, покрытого теплоизоляцией и облицовкой.

Замкнутое пространство между варочным сосудом и наружным котлом служит пароводяной рубашкой котла.

К дну наружного корпуса приварена стальная коробка прямоугольной формы — парогенератор, внутри которого находятся шесть тэнов, кран уровня воды и электрод защиты «сухого хода».

Сверху варочный сосуд котла закрывается откидной крышкой, имеющей пружинный противовес, облегчающий подъем и удержание ее в открытом положении. Плотное прилегание крышки к варочному сосуду обеспечивает резиновая теплостойкая прокладка, уложенная по кольцевому пазу.

Для слива жидкости из варочного сосуда установлен сливной края с сеткой. На котле установлена контрольно-измерительная и предохранительная арматура, которая служит для контроля и регулирует величину давления пара в пароводяной рубашке.

На котле установлены: электро-контактный манометр, края уровня, двойной предохранительный клапан и наполнительная воронка с запорным краном.

Манометр установлен для измерения давления в пароводяной рубашке котла. На котлах устанавливается электромагнитный манометр, с помощью которого можно автоматически устанавливать уровень давления в пароводяной рубашке и осуществлять управление тепловым режимом.

В таком манометре установлено три стрелки. Одна подвижная и две неподвижные, которые перемещаются при помощи специального ключа.

Подвижная стрелка постоянно показывает давление в пароводяной рубашке котла. Неподвижные стрелки перед началом работы устанавливаются на верхний и нижний предел давления пара в рубашке.

При включении парогенератора в работу, давление пара в пароводяной рубашке начинает возрастать, и при достижении верхнего заданного уровня давления подвижная стрелка совпадает с неподвижной, замыкаются их контакты, и котел автоматически переключается на 1/6 его мощности.

Давление в пароводяной рубашке начинает снижаться и при совпадении подвижной стрелки с нижней неподвижной, котел снова переключается на максимальную мощность. Таким образом, работа котла автоматически поддерживается в нужном заданном режиме работы.

Двойной предохранительный клапан состоит из двух клапанов — парового и вакуумного, — которые служат для аварийного сброса пара из пароводяной рубашки, когда давление возрастет свыше 0,05 МПА (0,5 кгс/см), и устранения разрежения в ней после окончания работы котла.

Технические характеристики пищеварочного котла КПЭ-250

| Параметры | КПЭ-250 |

| Полезная ёмкость в литрах | |

| Продолжительность разогрева в мин. Не более | |

| Потребляемая мощность кВт не более разогрев | |

| варка | |

| Рабочее давление в пароводяной рубашке МПа (кгс/см кв.) не более | 0,05(0,5) |

| Диаметр водопровода в дюймах | 1/2 |

| Габаритные размеры в мм | |

| Высота | |

| Ширина | |

| Длина | |

| Масса в кг. | |

| Количество воды заливаемой в парогенератор | 12 л |

Плита паровая

Предназначена для варки варенья, томатопродуктов, сиропов, повидла, а также для обжаривания и пассерования овощей, подсушки муки для заправки при изготовлении первых и вторых блюд, пассерования кусочков мяса при выработке мясных консервов на предприятиях консервной и пищевой промышленности малой и средней мощности.

Плита паровая состоит из двух стоек, на которых монтируются стол, двери, коллектор, привод и щит управления.

| Наименование | ||

| Производительность, кг/ч: | ||

| обжаренный лук | ||

| обжаренная морковь | ||

| пассерованный лук | ||

| пассерованная морковь | ||

| Рабочая вместимость ванны, м3 | 0,25 | 0,34 |

| Потребляемая электроэнергия, кВт·ч | ||

| Расход пара, кг/ч | ||

| Расход воды, м3/ч | 0,24 | |

| Скорость перемещения механизма перемешивания, м/мин | 0,45 | |

| Габаритные размеры, мм | 1850 х 1800 х 1190 | 2100 х 1800 х 1300 |

| Масса, кг |

Реакторы

Предназначены для перемешивания вязких и жидких пищевых продуктов из нескольких компонентов. Применяются на предприятиях консервной промышленности.

Состоят из корпуса с паровой рубашкой, крышки, привода, мешалки и электрооборудования.

| Наименование | ||

| Вместимость рабочая (объем), л | ||

| Поверхность нагрева, м2 | 2,2 | |

| Потребление электроэнергии, кВт·ч | 2,4 | 1,2 |

| Расход пара, кг/ч | ||

| Давление пара в паровой рубашке, НПа | 0,25 | |

| Давление пара в корпусе, НПа | 0,07 | |

| Габаритные размеры, мм | 1320 х 1195 х 2905 | 1360 х 1195 х 1700 |

| Масса, кг |

Установка для санитарной обработки оборудования.

Предназначена для приготовления моющих и дезинфицирующих растворов, мойки и ополаскивания открытых поверхностей технологического оборудования в консервной промышленности и цехах малой мощности по производству консервов.

Состоит из двух баков с мешалками, двух насосов, паровой гребенки, рамы, двух установок перекачки, пяти устройств распылительных, дух щитов управления.

| Производительность (подача воды, моющих и дезинфицирующих растворов) м3/ч | 0,9 |

| Вместимость бака, м3 | 0,9 |

| Число баков | |

| Напор на выходе из установки, МПа | 0,4 |

| Установленная мощность, кВт | |

| Расход пара, кг/ч | |

| Температура воды или моющих растворов на выходе из установки в установившемся режиме, °С | |

| Габаритные размеры установки (кроме установки перекачки), мм | 2300 х 1700 х 1800 |

| Габаритные размеры установки перекачки, мм | 1300 х 400 х 950 |

| Масса, кг |

2015-08-21

2015-08-21 984

984