Технологические изменения в большинстве стран нацелены прежде всего на снижение производственных затрат, охрану окружающей среды, повышение качества и освоение новых видов продукции. К основным показателям, характеризующим технический уровень в различных странах, относятся:

1 Доля конвертерного и мартеновского производства стали.

2 Доля непрерывной разливки стали в общем объеме производства.

3 Доля электросталеплавления и, соответственно, эффективность использования внутренних ресурсов металлического лома.

4 Сортамент выпускаемой продукции и доля продукции с высокой добавленной стоимостью.

5 Уровень удельных расходов материальных и топливно- энергетических ресурсов по переделам [3, с.97].

Структура российской черной металлургии существенно отличается от структуры, сложившейся в развитых странах. Внедрение новейших технологий и техники позволило в 2003 году увеличить долю выпуска высококачественной стали в конверторах и электропечах в общем объеме произведенной стали с 76,3% в 2002 году до 77,8%, долю стали, получаемой на установках непрерывной разливки, - с 54,6% до 57,7%.

|

|

|

Если доля конвертерного производства в России в настоящее время практически соответствует показателям промышленно развитых стран, то доля электросталеплавильного производства остается весьма низкой, несмотря на то, что в период с 1990 по 2000 годы она выросла с 10,4% до 14,6%, но по-прежнему существенно уступает развитым странам. В США – более 45%, в странах ЕС – 38%, в Японии – более 30%, в Бразилии – около 22%. Развитию электросталеплавильного производства в настоящее время способствует значительный мировой металлофонд: США - свыше 3 млрд.т, Европа – 2,5 млрд.т, Россия – около 2 млрд.т.

По данным McKinsey доля продукции с высокой добавленной стоимостью в общем объеме производства составляла в 1995 году: в Японии – 41 %, в США – 28 %, в Южной Корее – 21 %, в Бразилии – 14 %. В России данный показатель в последние годы не превышает 4 %.

Значительно ниже, чем в развитых странах в России доля легированной стали (особенно коррозионно-стойкой – в 4 раза). Доля холоднокатаного листа в общем объеме производства листового проката в промышленно развитых странах составляет более 40%. В России в 2002 г. доля холоднокатаного листа в производстве листового проката составляла 32,7%.

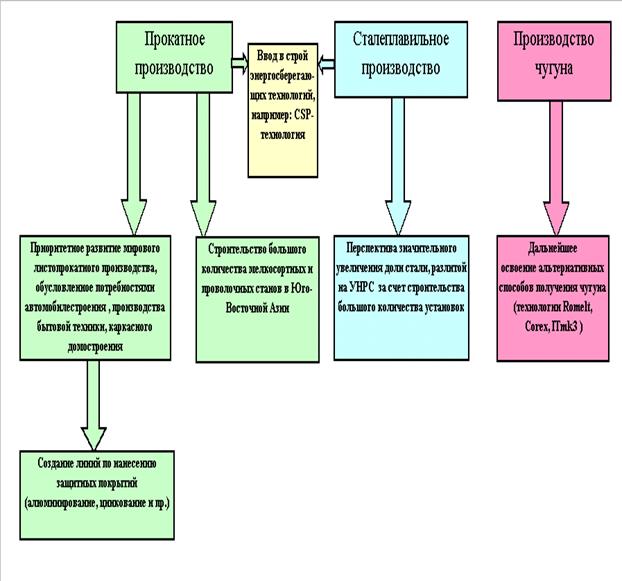

Некоторые направления развития мировой черной металлургии представлены на рисунке (2). Приоритетным направлением развития предприятий черной металлургии России является обновление основных фондов из-за их физической и моральной изношенности. Ухудшение финансового состояния ставит под вопрос техническую модернизацию металлургической промышленности. Средний уровень износа оборудования в черной металлургии составляет около 60%. (за рубежом в среднем 35 - 40%), свыше нормативного срока используется 88,5% доменных печей, 50% кислородных конвертеров, 86% прокатных станов. При этом лишь 20% применяемых технологических схем близки к мировому уровню, а около 35% не имеют перспектив модернизации (мартеновское производство, объемная закалка рельсов и др.).

|

|

|

Свыше половины проката в России производится на оборудовании, технический уровень которого соответствует 60 - 70-м годам двадцатого века. Использование изношенных мощностей обуславливает высокие издержки производства. Организация выпуска высокотехнологичных и конкурентоспособных продуктов, а также расширение производства требуют крупных капиталовложений [7, с.46-48].

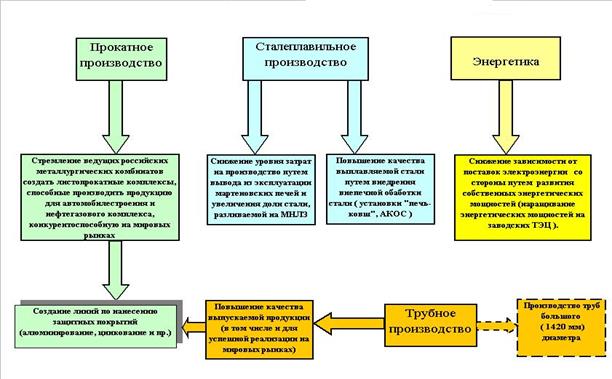

Желание снизить уровень затрат на производство определяетстремление российских комбинатов вывести из состава устаревшие мартеновские печи, увеличить количество стали разливаемой на МНЛЗ, а также провести реконструкцию своих прокатных станов для того чтобы выпускать продукцию с высокой добавленной стоимостью, востребованную как на внутреннем, так и на внешнем рынках.

Рисунок 2 Некоторые направления развития мировой черной металлургии

Рисунок 2 Некоторые направления развития мировой черной металлургии

Наибольшее внимание уделяется нанесению покрытий на листовой прокат и трубы. В основном используются технологии нанесения защитных покрытий (алюминирование, цинкование, пенополиуретан).

Доля холоднокатаного листа с защитными покрытиями в общем объеме выпуска такого листа выросла в 2003 году с 24,8% до 26,9%, а стальных электросварных труб большого диаметра с защитными покрытиями - с 50% до 55% от общего объема их выпуска. Введение в строй и проектирование новых линий по цинкованию («Северсталь», НЛМК), алюминированию («Северсталь») полимерные покрытия (НЛМК) показывает четко выделенные приоритеты внутренней сбытовой политики лидеров российской металлургии – автомобилестроение и ТЭК. Отказ от неэкологичного и неэкономичного мартеновского производства и переход на кислородно-конверторный и электропечной способы производства стали также соответствует общемировым тенденциям. Снижение зависимости от поставок электроэнергии, постоянное ожидание роста цен на нее является причиной развития собственных энергетических мощностей (путем наращивания энергетических мощностей на заводских ТЭЦ). На базе ускорения темпов внедрения инноваций предприятия стремятся улучшить производственную структуру металлургического комплекса - за счет повышения доли конкурентоспособных мощностей, а также за счет увеличения доли мощностей для выпуска продукции более глубокой степени переработки (в том числе и импортозамещающей).

Инновационная деятельность была также направлена на улучшение качества традиционных видов продукции (например, рельсы). Очевидно, что такие прогрессивные виды продукции как оцинкованный автомобильный лист высших категорий штампуемости; одношовные высокопрочные трубы диаметром 1420 мм с изоляционным покрытием; железнодорожные рельсы для скоростного движения; микролегированные борсодержащие стали для объемной штамповки высокопрочных крепежных деталей для автомобилестроения и в дальнейшем будут востребованы металлопотребляющими отраслями [9, с.68-71].

Металлургические предприятия по эффективности можно разделить на три группы. В первую можно включить ММК, НЛМК и "Северсталь" - стабильные и абсолютно жизнеспособные предприятия. При достаточном финансировании программ реконструкции, к 2010 году эти предприятия смогут свести к минимуму отставание по ряду ключевых технологических аспектов от зарубежных конкурентов (ЕС, Японии). Прежде всего, это касается снижения энергоемкости производства и количества отходов.

|

|

|

Во вторую входят ЗСМК, НТМК, НкМК, "Мечел", ОЭМК и "Носта" - вполне эффективные и динамично развивающиеся комбинаты, вкладывающие значительные средства в диверсификацию и реконструкцию, но зависимые от конъюнктуры рынка и политики правительства.

Оставшиеся заводы субсидируются местными властями и реально не способны выжить в условиях обострения конкурентной борьбы на рынке. Их может спасти только полная перестройка, включающая замену мартена на электросталеплавильный цех, УНРС и агрегаты внепечной обработки, что по вложениям не сильно отличается от строительства нового мини-завода.

Анализ основных направлений инновационной деятельности в черной металлургии показал, что в основном они были реализованы на основе новых или усовершенствованных технологий и оборудования, зачастую, на базе зарубежных технико-технологических решений. В 1999-2001 годах в отрасли было заключено 82 соглашения (7226,6 млн. руб.) на приобретение импортных технологий и лишь пять (80,5 млн. руб.) - на продажу отечественных технологий за границу (таблица 5).Направления развития черной металлургии РФ представлены на рисунке (3).

Таблица 5 – Динамика показателей инновационной деятельности предприятий черной металлургии России в 1999-2001гг.

| Показатель | 1999 г. | 2000 г. | 2001 г. |

| Число действующих предприятий (на конец года), тыс. | 1,5 | 1,4 | 1,4 |

| Число инновационно-активных предприятий | |||

| Объем товарной продукции, млрд. руб. | |||

| Объем отгруженной инновационной продукции, млрд. руб. | 3,4 | 17,3 | 24,4 |

| Из нее продукция, подвергшаяся значительным технологическим изменениям или вновь внедренная | 2,7 | 10,5 | 11,5 |

| Из нее продукция, подвергшаяся усовершенствованиям | 0,1 | 5,6 | 5,1 |

Продолжение таблицы 5

| Показатель | 1999 г. | 2000 г. | 2001 г. |

| Затраты предприятий на технологические инновации, млрд. руб. | 2,9 | 4,3 | 5,1 |

Значительным стимулом инноваций является конкуренция на рынке конечной продукции за потребителя. Наибольшее давление испытывают товары, конкурирующие с импортными товарами. Экспортная ориентация металлургического предприятия играет двойственную роль. С одной стороны, предприятие старается выйти на внешний рынок с более дорогостоящей продукцией, для чего пытается развивать свою производственную базу. С другой стороны, экспортная ориентация в определенной степени консервирует технологическое отставание отрасли, поскольку спросом, в силу разных причин как объективного, так и субъективного характера, в первую очередь пользуется продукция с невысокой добавленной стоимостью [11, с.78-84].

|

|

|

За счет увеличения доли выпуска продукции высокого передела, повысилась прибыль предприятий, рискнувших инвестировать в развитие производства. Так, за 9 месяцев 2003 года прибыль предприятий увеличилась в 3,5 раза (до 80,7 млрд. руб. с 22,9 млрд. руб. за аналогичный период 2002 года). Число убыточных предприятий в отрасли за январь-сентябрь снизилось с 48,4% до 43,3%.

По предварительным данным, в целом за 2003 год сумма сальдированной прибыли в черной металлургии значительно возросла и составила 110 млрд. рублей (в 2002 г. - 41,1 млрд. руб.)

Рисунок 3 Направления развития черной металлургии РФ

Основным источником инвестиций оставались собственные средства предприятий, доля которых возросла по сравнению с 2002 годом с 79,5% до 87%, в основном за счет увеличения объемов отчислений от прибыли (с 51,6% до 57%).

На предприятиях черной металлургии подавляющая часть инновационных объектов в период 1999-2001 годов была построена на импортном оборудовании и в значительной части за счет иностранных кредитов. Это, с одной стороны, обеспечивало внедрение новейших мировых достижений, с другой — было обусловлено невозможностью изготовления необходимого современного оборудования на российских машиностроительных предприятиях. Дефицит финансовых ресурсов у предприятий черной металлургии не позволял им авансировать российских машиностроителей в части разработки и изготовления нового оборудования. Объемы внедрения инноваций обусловили недостаточные темпы обновления и пока не в состоянии компенсировать потери от старения основных фондов. Динамика показателей, характеризирующих торговлю технологиями с зарубежными странами в черной металлургии России в 1999-2001 годах представлена в таблице (6).

Таблица 6 – Динамика показателей, характеризирующих торговлю технологиями с зарубежными странами в черной металлургии России в 1999-2001 гг.

| Год | Экспорт | Импорт | ||

| Число соглашений | Стоимость предмета соглашения, млн. руб. | Число соглашений | Стоимость предмета соглашения, млн. руб. | |

| 1999 г. | 77,7 | 6799,4 | ||

| 2000 г. | 2,4 | 330,6 | ||

| 2001 г. | 0,4 | 96,6 |

По некоторым оценкам, потребность в инвестициях в черную металлургию России за период 2002-2004 гг. составит 5,2 млрд. $, из которых 2,9 млрд.$ приходятся на собственные средства. В период 2005-2007 гг. потребность в инвестициях составит уже 8 млрд.$, из которых собственные средства составят 4,5 млрд.$. Инвестиционные вложения в черную металлургию представлены на рисунке (4).

Рисунок 4. Инвестиционные вложения в черную металлургию.

Внедрение инноваций и использование энерго-, ресурсо- и трудосберегающих технологий практически на всех металлургических переделах должно обеспечить повышение конкурентоспособности производств и продукции. Однако дальнейший рост производства и модернизации мощностей напрямую зависит от состояния внешнего (на него приходится 55% сбыта) рынка. Поэтому рост выпуска дорогостоящей продукции неизбежно упрется в естественный предел - его стоимость на мировом рынке.

Разработкой и внедрением инновационных видов продукции занимаются как отраслевые научно-исследовательские институты, так и отдельные металлургические предприятия. Выборочный анализ 85 проектов по освоению инновационных видов продукции, заявленных в 2003 г. на металлургических предприятиях России, СНГ и дальнего зарубежья показал, что основной их объем приходится на продукцию для ТЭК. Большая часть продукции должна быть освоена в 2003 – 2004 г.г., но сроки внедрения отдельных видов продукции отодвигаются до 2010 – 2012 гг.

Увеличение финансирования НИОКР, внедрение эффективных технологий и производственных мощностей должно улучшить структуру отрасли. Учитывая недостаток у предприятий средств на инвестиционные цели (удельные инвестиции в российской металлургии в среднем в 2–3 раза меньше, чем у зарубежных конкурентов), для совершенствования системы инновационной деятельности целесообразно создание благоприятных условий для предприятий, осуществляющих техническое перевооружение. В качестве возможных вариантов действий можно рассмотреть отмену пошлин на импортируемое технологическое оборудование для металлургии, не производимое в России, снизить все виды налогового обложения для производителей прогрессивной новой продукции в период до начала ее серийного производства; уменьшить на какое-то время ставки налогов на прибыль для предприятий, осуществляющих инновационную деятельность. Есть и другие способы решения данной проблемы.

Существенную помощь может оказать система наблюдения и информации (мониторинга) о конкурентоспособности наукоемкой продукции, аналогичная созданной в 1996 - 1997 гг. в ЕС по инициативе Европейской комиссии. Была разработана методология оценки условий и результатов деятельности конкретных секторов промышленности и предприятий в сравнении с передовой мировой практикой. Данная методология позволяет выяснить ситуацию в Евросоюзе в соответствующих областях, в том числе об узких местах в финансировании и организации производства, об использовании достижений науки и техники, подготовке квалифицированных кадров [11, с.79].

2015-10-13

2015-10-13 6028

6028