Таблица 12.1

|

Таблица 12.2 Моменты затяжки резьбовых соединений в тормозной системе

|

Для остальных резьбовых соединений ориентировочная величина моментов затяжки Н м (кгс м) следующая:

| ит из двух независимых контуров: малого и большого. Малый контур приводит в действие большие поршни (расположены в верхней части суппорта) рабочих цилиндров передних колес. Большой контур приводит в дейст вие малые пор |

Таблица 12.3

| Мб - | 6- 8 (0,6-0,8) | М12 - | 55-60 (5,5-6,0) |

| М8 | 14-17 (1,4-1,7) | М14 - | 80-90 (8,0-9,0) |

| М10 | - 30-35 (3,0-3,5) | М16 - | 120-140 (12,0-14,0) |

К JQ ОПИСАНИЕ КОНСТРУКЦИИ

| 01 СПРАВОЧНЫЕ ДАННЫЕ |

| Основный данные ддя контроля, регулировки и обслуживания |

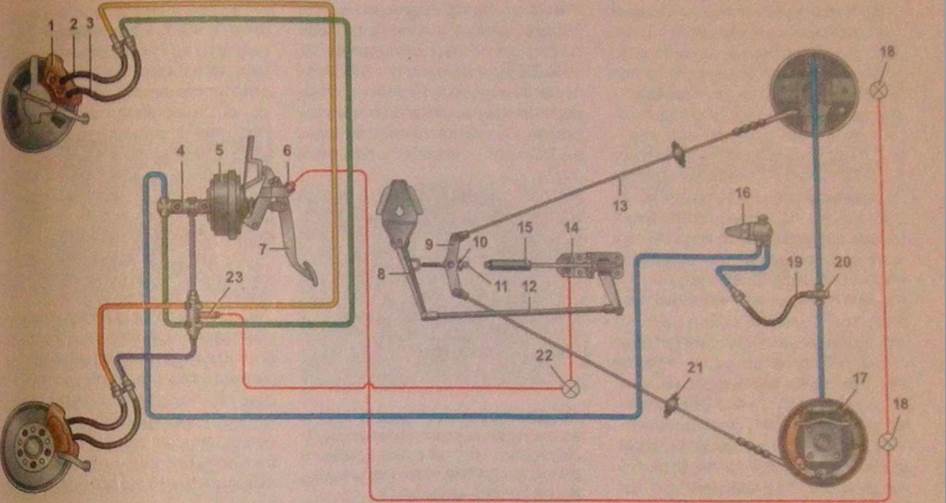

На автомобиле установлены две тормозные системы — рабочая и стояночная Гидравлический привод рабочей тормозной системы состошни (расположены в нижней части суппорта) рабочих цилиндров не редиих колес и поршни рабочих цилиндров задних колес. При на рушении в работе одного кожура автомобиль «агормаживасгся кто рым контуром, хотя и с увеличением хода педали тормоза и тормоз ною пути. Рабочая тормозная система состоит из педального узла, вакуумного усилителя, главного тормозного цилиндра, бачка гидропривода тормозов, сигнального устройства, трубопроводов, тормозных механизмов передних и задних колес с рабочими цилиндрами и регулятора давления задних тормозов.

Медаль тормоза установлена на кронштейне в салоне автомобиля и снабжена возвратной пружиной. Над педалью расположен выключатель сигналов торможения, цлок которого при правильной pery. m * ровкс должен касаться упора пела- ли. При нажатии педали тормоза контакты выключателя замыкаются и загораются лампы сигналов торможения в задних фонарях

Вакуумный усилитель, установленный на перегородке моторного отсека, служит для снижения усилия на педали тормоза за счет раз режения во впускном трубопроводе при работающем двигателе.

Главный торможой цилиндр установлен на двух шпильках, ввернутых в корпус вакуумного усилителя, и крепится к нему гайками. В цилиндр ввернуты штуцеры тормозных трубок гидропривода.

На главном тормозном цилиндре закреплен бачок, из которого тормозная жидкость подводится к главному тормозному цилиндру. На бачке выполнены метки максимального и минимального уровней жидкости.

Сигнальное устройсшо у ст. i нов лено в моторном отсеке на левом брызговике и предназначено для выдачи информации водителю о падении давления в одном из ком- туров тормозной системы При этом в комбинации приборов крас* ным светом загорается контрольная лампа.

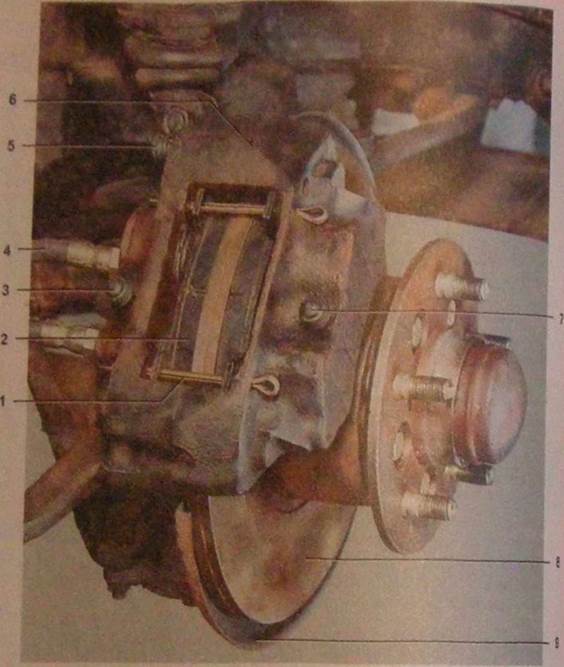

Тормозной механизм переднего колеса — дисковый, состоит и i чу гуиного тормозного диска, суп-

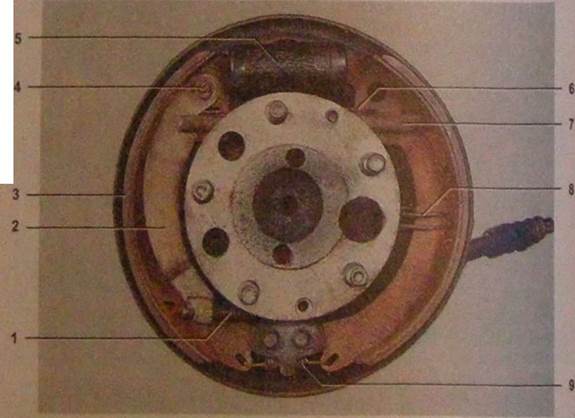

порта с четырьмя рабочими цитин- ЦММИ н двух тормозных ко.тидок Тормозной диск вменяют при износе его рабочей поверхности до голшнны менее IJ мм. Поршни рабочих цишндров малого и большого когуров - невзаммозаменя- емые. Минимально допустимая го хина мак ачкч колодки тормозного механизма переднего колеса 3 мм. Тормозной механизм заднего колеса — барабанный и состоит из тормозного барабана, рабочего цилиндра, двух тормозных колодок со стяжными пружинами и распорного рычага привода стояночного тормоза. Тормозной барабан — чугунный. Наибольший допустимый внутренний диаметр барабана при износе или после расточки — 232,6 мм.

Рабочий цилиндр — двухпорш- невой с механизмом автоматической реп жировки зазора между барабаном и колодками. Основным элементом механизма автоматической регулировки зазора являются два упругих стальных разрезных кольца. установленных на поршнях в рабочем цилиндре с осевым зазором. Упорные кольца установлены в цилиндре с натягом. обеспечивающим усилие сдвига по зеркалу цилиндра, превышающее усилие от стяжных пружин тормозных колодок. По мере износа нактадок тормозных колодок поршни при торможении перемешают кольца в цилиндре, благодаря чем> поддерживается постоянный зазор между барабаном и колодками.

Для снижения тормозного усилия на задней оси в гидропривод тормозных механизмов задних колес включен регулятор давления. Он предотвращает занос автомобиля при торможении, ограничи- ная давление в рабочих цилиндрах, в зависимости от положения задней части кузова относительно балки заднего моста.

|

| Тормозной механизм переднего колеса: 1 — направляющий шплинт; 2 — тормозная колодка; 3,7 — штуцеры прокат большого контура тормозной системы; 4 — шланг тормозного механизма переднего колеса, 5 — штуцер прокачки малого контура тормозной систем* 6 — суппорт; 8 — тормозной диск; 9 — защитный кожух |

| Тормозной механизм заднего колеса: |

| 1 — трос приводастояночного тормоза; 2 — распорный рычагстояночноготормоза; 3 — тормознаяколодка; 4 —регулировочный винт (эксцентрик);5 -рабочий цилиндр;6 — верхняястяжная пружина; 7 — распорнаяпланка; 8 -прижимная пружина; 9 —нижняя стяжная пружина |

Привел стояночной тормозной системы — механический, тросовый, на тормозные механизмы задних колес. Он состоит из рычага стояночного тормоза, тяги, уравнителя промежуточного рычага, лвул шнич тросов и распорного рычага стояночного тормоза. При перемещении рычага стояночного тормоза в верхнее положение распорные рычаги, установленные на колодках поворачиваются и воз-

|

Схема тормозной системы автомобиля:

1 - тормозной механизм переднего колеса; 2 — шланг малого контура тормозного механизма г*еэеднего колеса, 3 шгам большого контура тормозного механизма переднего колеса; 4 — главный тормозной цилиндр; 5 — вакуумный усилитель; б-выключатель сигналов торможения; 7 — педаль тормоза; 8 —промежуточный рычаг. 9 уревни епь 10 —г. v,-poi я гайка, 11—наконечник; 12 —тяга; 13 —трос привода; 14 —выключатель контрольной пампы включениястояноччо; о тормоза; 15-рычаг стояночного тормоза; 16— регулятор давления, 17 — тормозной механизм за*, vro колес 18 - лэ- % а

торможения; 19 — задний тормозной шланг; 20 — тройник; 21 — кронштейн подвес-и троса. 22 -»;омт(г <м

млючения стояночного тормоза и сигнализатора разности давлений в контурах 23 выклю* лгепь контр л и мп. сигнализатора разности давлений в контурах

действуют на распорные планки. Колодки тормозных механизмов задних колес раздвигаются и фиксируют от вращения барабаны.

В процессе эксплуатации стояночная тормозная система требует периодической регулировки. Это связано с износом накладок колодок и вытягиванием тросов привода.

es3 тормозная

система - проверка технического состояния

Состояние тормозной системы проверяем согласно периодичности технического обслуживания (см. с. 21, «Периодическое техническое обслуживание»).

Для выполнения работы потребуется помощник, а также штангенциркуль и резиновая груша.

Последовательность выполнения

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см.

с. 21, «Подготовка автомобиля к ТО и ремонту»).

2. Проверяем уровень жидкости в бачке главного тормозного цилиндра, который должен находиться между метками MIN и МАХ, нанесенными на стенке бачка.

Внимание!

Понижение уровня жидкости в бачке при герметичной системе гидропривода тормозов свидетельствует об износе тормозных колодок.

Для пополнения бачка тормозной жидкостью, отвернув, снимаем крышку и доливаем жидкость до метки МАХ. После чего заворачиваем крышку бачка.

Внимание!

Тормозная жидкость при попадании на лакокрасочное покрытие кузова, пластмассовые детали и провода может вызвать их повреждение. Следует немедленно удалить жидкость ветошью,

а при попадании на открытые участки тела — смыть следы жидкости водой.

3. Проверять состояние гидропривода тормозов следует с помощником, который должен энергично нажать педаль тормоза 3—4 раза и удерживать ее во время проверки нажатой, тем самым создав давление в системе. При обнаружении негерметичности соединений подтягиваем их крепежные элементы.

На поверхности тормозных шлангов не должны образовываться вздутия. Если они есть, заменяем шланг. Шланги, независимо от их состояния, рекомендуется заменять после пяти лет эксплуатации автомобиля, т. к шланг, вследствие старения резины, может при тор можении лопнуть Тормозные трубки не должны иметь вмятин или трещин

4. Проверяем наличие защитных колпачков на штуцерах прокачки гидропривода тормозов

|

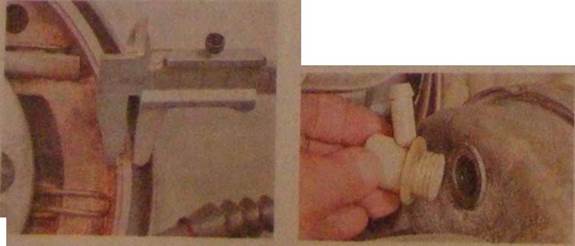

Если толщина рабочей поверхности диска стала меньше I ] мм — его необходимо заменить (см. с. 168, «Тормозной диск — замена»).

6. Проверяем состояние тормозных механизмов задних колес.

Сняв тормозной барабан (см. с. 164, «Колодки тормозных механизмов задних колес — замена»), измеряем толщину фрикционной накладки тормозной колодки.

|

Внимание!

Нельзя нажимать педаль тормоза при снятом тормозном барабане, так как это приведет к выдавливанию поршней из рабочего цилиндра.

Оцениваем состояние рабочего цилиндра. Подтекание тормозной жидкости из-под защитных пыльников цилиндра не допускается.

7. Проверяем работоспособность вакуумного усилителя.

Признаком неисправности работы вакуумного усилителя тормозов является увеличение усилия на пе- дати при торможении по сравнению с обычным. При выключенном двигателе нажимаем 4-6 раз педать тормоза. Удерживая педаль, запускаем двигатель. При исправном вакуумном усилителе педаль должна слегка переместиться вперед.

В противном случае проверяем герметичность соединений:

— обратного клапана с вакуумным усилителем и шлангом подвода разрежения:

— шланга подвода разрежения с впускным трубопроводом.

| 5. Проверяем состояние тормоз- ны\ механизмов передних колес. Ддя лого снимаем колесо (см. с 150, Колесо замена*), визуально оцениваем и при необходимости измеряем толшину фрикционных нактадок тормозных коло- док. При толщине накладки менее 3 мм заменяем колодки тормозных механизмов правого и левото Kaiec (см с. 163. * Колодки тормозных механизмов передних колес — замена»). Оцениваем состояние тормозного лиска Если на рабочей поверхности диска образовались глубокие борозды или трещины, его необходимо заменить (см. с. 168. «Тормозной диск — замена»). Для более тщательного осмотра внутренней рабочей поверхности диска рекомендуется снять суппорт 1.1K как тормозные колодки прилегают к диску не по всей его поверхности, то у внешней кромки диска образуется буртик. При измерении толщины тормозного диска это необходимо учитывать. Штангенциркулем или микрометром измеряем толщину тормозного диска |

Проверяем работу обратного клапана; при его неисправности разряжение в вакуумной полости усилителя не создается. Отсоединив шланг от обратного клапана, вынимаем его из резинового уплотнителя усилителя.

Вводим в отверстие штуцера боль- шею диаметра резиновую грушу и сжимаем ее. Если фуша останется в сжатом состоя ни и, клапан исправен. В противном случае обратный клапан заменяем.

|

8. Проверяем работу стояночной тормозной системы. Если сто- я ночная тормозная система не удерживает автомобиль на уклоне 25 % при перемещении рычага привода на 4-6 зубьев храпового устройства, то регулируем ход рычага привода стояночного тормоза (см. с. 171, «Стояночный тормоз - регулировка»).

12.4

ГИДРОПРИВОД ТОРМОЗОВ - ПРОКАЧКА И ЗАМЕНА ТОРМОЗНОЙ ЖИДКОСТИ

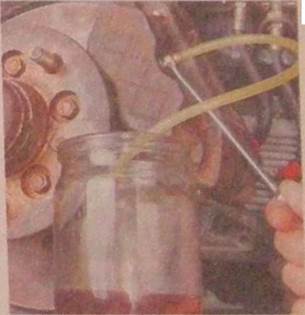

Тормозную жидкость заменяем согласно периодичности технического обслуживания (см. с. 23, «Периодическое техническое обслуживание»). Гидропривод тормозов прокачиваем для удаления из него воздуха и при замене тормозной жидкости. При разгерметизации одного из контуров достаточно прокачать только этот контур, а не весь гидропривод. Очередность прокачки контуров гидропривода тормозов следующая: матый контур (верхние большие цилиндры суппортов), а затем большой контур (нижние малые цилиндры суппортов и цилиндры задних тормозных механизмов). Прокачку контура начинаем с тормозного механизма, наиболее удаленного от главного тормозного цилиндра.

Для выполнения работы потребуется помощник, а также специальный ключ на 12 мм для тормозных трубок, прозрачная виниловая трубка подходящего диаметра, емкость для слива тормозной жидкости и свежая тормозная жидкость (см. с. 159, «Справочные данные»).

Последовательность выполнения

| При гол шине накладки менее 1,5 мм. *аменяем колодки обоих одних тормозных механизмов. Осматриваем рабочую поверхность тормозного барабана. При сильном наносе поверхности и увеличении ее внутреннего диаметра ло 232.6 мм — барабан вменяем. |

|

1. Вывешиваем переднюю часть автомобиля на подставках (см.

с 21, «Подготовка автомобиля к ТО и ремонту»).

2. Снимаем передние колеса (см. с. 150, «Колесо — замена») и сни- uiCM со штуиерои прокачки защитные резиновые колпачки.

3. Снимаем крышку бачка гидропривода тормозов и при недо- -теточном уровне доливаем в бачок тормозную жидкость до метки МАХ.

4. Надеваем на штуцер прокачки малого контура суппорта резиновый шланг и погружаем его свободный конец в емкость, частично наполненную тормозной жидкостью. Жидкость наливаем в емкость 11Я того, чтобы во время прокачки были видны пузырьки воздуха, выходящего из резинового шланга. При использовании прозрачного шланга нет необходимости предварительно наполнять емкость тормозной жидкостью, так как движение пузырьков воздуха в шланге можно оценить визуально.

5. Помощник нажимает 3-5 раз педаль тормоза и удерживает ее нажатой.

| 5. Плоскогубцами распрямляем шплинты... |

|

| 13. Устанавливаем ранее снятые передние колеса и снимаем автомобиль с подставок. 14. Гидропривод тормозных механизмов задних колес прокачивается аналогично переднему, но без снятия колес. 15. Проверив уровень жидкости, закрываем крышку бачка. 16. Для замены тормозной жидкости резиновой грушей отбираем из бачка отработанную тормозную жидкость и заливаем свежую. Прокачиваем передний и задний контуры гидропривода до выхода из штуцеров рабочих цилиндров свежей (более светлой и прозрачной) тормозной жидкости. |

| ...и вынимаем их из направляющих. |

| 12.5 |

| КОЛОДКИ ТОРМОЗНЫХ МЕХАНИЗМОВ ПЕРЕДНИХ КОЛЕС - ЗАМЕНА Периодически проверяйте состояние накладок тормозных ко- |

6. Ключом на 8 мм отворачиваем на 3/4 оборота штуцер прокачки.

|

При этом педаль начинает перемешаться, вытесняя тормозную жидкость через шланг.

7. После того как педаль переместилась до упора, заворачиваем штуиер. а затем помощник отпускает педаль.

Внимание!

При прокачке гидропривода тормозов необходимо пери одически проверять уровень жидкости в бачке и при не обходимости доливать ее.

8. Повторяем операции по прокачке до тех пор. пока в выходящей из шланга тормозной жидкости не исчезнут пузырьки воздуха.

| 10. Аналогичные действия проводим с противоположной стороны автомобиля. 11. Прокачивание большого контура гидропривода тормозов начинаем с тормозных механизмов задних колес, не снимая их и выполняем действия, описанные выше. |

| лодок (см. с. 161, «Тормозная система — проверка технического состояния») и заменяйте их, не допуская износа накладок до толщины менее 3 мм. Внимание! Колодки заменяем комплектом с обеих сторон автомобиля. Работа показана на тормозном механизме правого колеса. Снятие 1. Подготавливаем автомобиль к выполнению работы (см. с. 21, «Подготовка автомобиля к ТО и ремонту»). 2. Снимаем переднее колесо (см. с. 150, «Колесо — замена»). 3. Ветошью очищаем от грязи тормозной механизм. 4. Раздвижными пассатижами или другим подходящим инструментом через колодку поочередно утапливаем поршни в цилиндры. |

|

| 12. Прокачиваем гидропривод тормозных механизмов передних колес, поочередно подсоединяя шланг к соответствующим штуцерам прокачки большого контура. |

|

9. Снимаем шланг и надеваем на штуцер прокачки защитный колпачок.

Внимание!

Нельзя нажимать педаль тормоза при снятых колодках, это приведет к выдавливанию поршней из рабочих цилиндров.

2015-10-16

2015-10-16 817

817