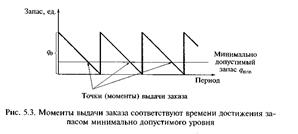

Заявки на поставку очередной партии запасов необходимо подавать заблаговременно, до их исчерпания. Предельный (минимальный) уровень запаса qmin, при достижении которого следует подать заявку на его пополнение, равен произведению среднего расхода запаса на период, требующийся на выполнение заявки (рис. 5.3). В рассмотренном в подразд. 5.2.3 примере среднедневной расход сырья составил 450:360 = 1,25 м3. Если предположить, что период выполнения заказа 4 дня, то заказ должен быть отправлен, когда уровень запасов снизится до 1,25-4 = 5 м3.

Резервный (страховой) запас сырья. Рассмотренная ранее пилообразная модель формирования и расходования запаса (см

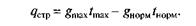

рис. 5.2) построена так, что удельный (приходящийся на один час, один день или другой период) расход gHopм запаса и период tH, необходимый для его пополнения, являются постоянными. Однако на практике под воздействием случайных факторов значение этих параметров будет колебаться выше либо ниже их среднего уровня, заложенного в расчеты. Например, в периоде 1 (рис. 5.4) удельный расход превысил плановый, в результате чего запас оказался исчерпанным прежде, чем пришел новый заказ. В периоде 2 произошла задержка с исполнением заказа, в результате чего вновь производство осталось без сырья. В случае если и удельный расход g, и продолжительность (период) выполнения заказа t окажутся меньше нормативного значения, то фактический размер запаса #ф будет несколько больше планового, наивыгоднейшего по затратам (см. период 3, рис. 5.4), что также связано с определенными потерями. В тех случаях, когда удельный расход или период выполнения заказа или оба параметра превысят предусмотренные планом значения, возникнет разрыв в обеспечении производства сырьем. Вызванные этим потери, как правило, столь велики, что предприятию даже при небольшой вероятности появления потерь выгодно нести расходы по содержанию страхового запаса, гарантирующего непрерывное обеспечение производства необходимым сырьем и материалами. Максимальная величина страхового запаса qCTp равна разности двух величин: произведения максимального суточного расхода gmax запаса на максимальный период выполнения /тах заказа и произведения нормативного суточного расхода gnopu на нормативный срок?норм выполнения заказа, т.е.

Таким образом, суммарный запас, хранимый на предприятии, равен сумме основного, т. е. постоянно расходуемого, и страхового запасов. Соответственно издержки на содержание запасов нужно включать в расходы, связанные с содержанием страхового запаса.

5.2.6. Применение метода ABC для контроля за величиной запасов

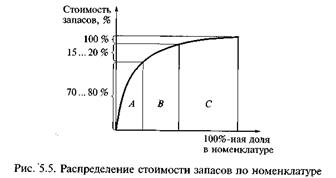

Обычно на предприятиях номенклатура запасов очень велика. Поэтому контроль критического уровня по каждому виду запасов занятие весьма трудоемкое и дорогое. В последнее время для этого используют компьютеры, с помощью которых контролируют запасы и их остатки. Однако компьютерные системы учета и контроля запасов существуют пока не на всех предприятиях, где требуется следить за величиной и стоимостью запасов. Поэтому для сокращения издержек по контролю и управлению запасами рекомендуется применение метода ABC, который учитывает неравномерное распределение на предприятиях стоимости запасов по отдельным номенклатурным группам (рис. 5.5). Надолго ограниченной номенклатуры запасов приходится основная часть суммарной стоимости запасов (группа А), которая и служит главным объектом управления и контроля. В то же время суммарная стоимость наиболее многочисленной номенклатуры дешевых материалов и изделий (группа С) весьма и весьма мала. Запасы группы В занимают промежуточное положение. Возможно, что для них нет смысла использовать оптимизационные методы, но контролировать закупки этой номенклатуры запасов следует более внимательно.

При использовании метода А В С основное внимание уделяется управлению запасами, входящими в группу А. Возможно, здесь имеет смысл использовать научные методы управления запасами. Стоимость этих запасов велика и даже небольшой процент экономии может сохранить достаточно крупную сумму. Например, на заводе по сборке мониторов основное внимание будет уделяться запасам кинескопов, корпусов и нескольких плат. Что касается множества разъемов, кнопок и болтов, а таюке карандашей, скрепок и других материалов, входящих в группу С, то контроль за их наличием и пополнением оптимальными партиями, как правило,

требует затрат, превышающих ожидаемый эффект. Расходовать время и деньги на оптимизацию закупок гаек, карандашей, веников и прочего из множества расходных материалов, входящих в группу С, нет смысла, так как экономия вряд ли превысит расходы, поэтому в управлении этими запасами будет преобладать эмпирический подход.

2015-10-13

2015-10-13 683

683