Основными компонентами электролитов для получения защитно-декоративных и износостойких хромовых покрытий являются:

СrО3 – 150–200 г/л;

Н2SО4 – 1,5–2,5 г/л;

соль трехвалентного хрома – 3–6 г/л.

Электроосаждение хрома производится из растворов кислот Н2Сr2О7 и Н2СrО4, которые образуются при растворении в воде СrО3. В электролите эти кислоты находятся в динамическом равновесии:

.

.

В зависимости от концентрации СrО3 в растворе преобладает один из анионов НСrО  , CrO

, CrO  и Сr2О72-, в которых хром находится в шестивалентной форме.

и Сr2О72-, в которых хром находится в шестивалентной форме.

С увеличением концентрации СrО3 равновесие смещается в сторону образования анионов НСrО  и CrO

и CrO  .

.

При электролизе на катоде одновременно происходит восстановление Сr6+ до Сr3+ и металлического хрома, а также разряд ионов водорода.

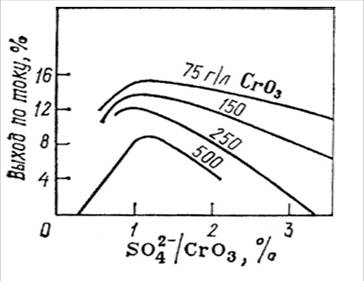

Основная доля электрического тока расходуется на выделение водорода, поэтому выход хрома по току низкий и не превышает 15–25 % (рис. 3.14).

Хромирование – очень сложный процесс и имеет ряд особенностей, отличающих его от процессов электроосаждения других металлов. Для начала осаждения металлического хрома необходимо наличие в электролите небольшого количества посторонних анионов  , ,  и др. и хрома в трехвалентной форме. и др. и хрома в трехвалентной форме. |  Рис. 3.14. Зависимость выхода хрома по току от соотношения содержаний CrO3 и SO42-при различной концентрации CrO3 в электролите Рис. 3.14. Зависимость выхода хрома по току от соотношения содержаний CrO3 и SO42-при различной концентрации CrO3 в электролите |

Однако, как видно на рис. 3.14, при увеличении концентрации  выше определенного предела сильно снижается выход хрома по току; оптимальное соотношение

выше определенного предела сильно снижается выход хрома по току; оптимальное соотношение  = 100.

= 100.

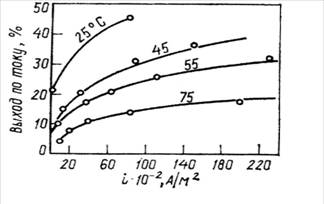

| Хром выделяется на катоде только при высоких плотностях тока (1000–10000 А/м2), причем для каждой температуры имеется минимум плотности тока, ниже которого хром не осаждается. С повышением температуры выход металла по току уменьшается, а с повышением плотности тока растет (рис. 3.15). |  Рис. 3.15. Влияние катодной плотности тока и температуры на выход хрома по току в электролите, содержащем 250 г/л CrO3 и 2,5 г/л H2SO4 Рис. 3.15. Влияние катодной плотности тока и температуры на выход хрома по току в электролите, содержащем 250 г/л CrO3 и 2,5 г/л H2SO4 |

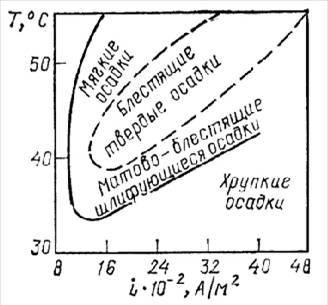

Такая зависимость выхода по току от плотности тока обусловливает очень низкую рассеивающую способность электролита. Сочетание действия плотности тока и температуры оказывает большое влияние на структуру и свойства покрытий хромом (рис. 3.16).

Рис. 3.16. Области образования хромовых осадков в зависимости от температуры и плотности тока Рис. 3.16. Области образования хромовых осадков в зависимости от температуры и плотности тока | При повышенной температуре (65 °С) в широком интервале плотностей тока получаются мягкие молочно-белые осадки. Блестящие твердые осадки хрома образуются в интервале температур 45–60 °С при плотностях тока 2000–6000 А/м2. Твердость осадков хрома возрастает с повышением температуры и плотности тока до некоторого максимума, после чего снижается. |

Максимум износостойкости хромового покрытия соответствует температуре электролита 45–65 °С. Электролиз в растворе хромовой кислоты осуществляется с нерастворимыми анодами, которые изготавливают из свинца или сплавов свинца с сурьмой (6 % Sb) или олово – свинец (90 % Pb). Применение растворимых анодов из металлического хрома нецелесообразно, так как, во-первых, хром будет переходить в раствор в виде ионов различной валентности, что затруднит корректирование электролита; во-вторых, анодный выход по току в 6–8 раз больше катодного, а это будет приводить к накоплению хрома в электролите.

Осаждение хрома из раствора только одной хромовой кислоты невозможно, так как в этом случае на поверхности катода образуется плотная окисная пленка, которая препятствует отложению хрома на катоде, и в этих условиях на катоде выделяется только водород. Прибавление к раствору хромового ангидрида серной кислоты изменяет состав катодной пленки и облегчает осаждение на катоде металлического хрома. Процесс хромирования отличается весьма низким катодным выходом по току (12–15 %). Основная часть электрической энергии расходуется на побочные процессы. К ним относится электролиз воды, сопровождающийся выделением газов (водорода на катоде и кислорода на аноде) катодное восстановление шестивалентного хрома до трехвалентного и анодное окисление трехвалентного хрома до шестивалентного.

Содержание хромового ангидрида в электролите может колебаться в широких пределах без существенного влияния на качество покрытия. Увеличение концентрации хромового ангидрида повышает электропроводность раствора и, следовательно, снижает напряжение на ванне. Выход хрома по току при увеличении концентрации хромового ангидрида понижается. В гальванотехнике обычно применяют электролиты, содержащие от 150 до 400 г/л СгО3. Для получения покрытия хорошего качества необходимо, чтобы отношение концентраций СгО3: H2SО4 в электролите поддерживалось постоянно на уровне 100. Значительное понижение концентрации серной кислоты вызывает отложение серых недоброкачественных осадков хрома, а повышение ее концентраций – блестящих осадков, но при низком выходе хрома по току.

Процесс хромирования очень сильно зависит от температуры и плотности тока. Оба эти фактора влияют на свойства и внешний вид хрома, а также на выход по току. С повышением температуры выход по току снижается, а с повышением плотности тока – возрастает. Изменяя режим электролиза, можно получить серые, блестящие и молочные осадки хрома. Для декоративных покрытий очень важно, чтобы осадки хрома были блестящие, так как хром трудно полируется. При более низких температурах и постоянной плотности тока получаются серые осадки хрома, при более высоких – молочные. Если плотность тока слишком низка, то хром на катоде практически не выделяется, и в этих условиях протекают только побочные процессы (рис. 3.17).

Как уже отмечалось, при уменьшении температуры увеличивается катодный выход по току, но одновременно наблюдается

Рис. 3.17. Расположение зон различных хромовых осадков (СгО3 – 250 г/л, H2SO4 – 2,5 г/л) Рис. 3.17. Расположение зон различных хромовых осадков (СгО3 – 250 г/л, H2SO4 – 2,5 г/л) | увеличение хрупкости осадков хрома, поэтому температура электролита не должна быть ниже 45 °С. Применяемые при хромировании плотности тока лежат в пределах от 10 до 100 А/дм2. Температура и плотность тока оказывают сильное влияние на одно из самых важных свойств электролитического хрома – его твердость. Блестящий хром имеет наиболее высокую твердость и хорошее сцепление с основным металлом. Осадки молочного хрома имеют сравнительно невысокую твердость, но значительно меньшую пористость и благодаря этому более высокую защитную способность. |

Для осаждения блестящего хрома в защитно-декоративных целях применяют стандартный электролит следующего состава, г/л: хромовый ангидрид – 250; серная кислота – 2,5. Процесс ведут при 45–55 °С, катодная плотность тока 25–55 А/дм2, а выход по току 10–13 %.

Для нормального осаждения хрома необходима проработка электролита током в течение 3–4 ч из расчета 6–8 А·ч/л. Это позволяет накопить в электролите небольшое количество ионов Сг3+ (2–4 г/л), присутствие которых благоприятно сказывается на процессе осаждения хрома. Нахождение ионов Сг3+ в большом количестве приводит к сужению пределов, в которых получаются блестящие осадки, и увеличению напряжения на ванне. Для поддержания концентрации Сг3+ в нормальных пределах необходимо, чтобы скорость окисления хрома на аноде приближалась к скорости восстановления его до Сг3+ на катоде. Для этого следует поддерживать отношение между катодной и анодной поверхностями в пределах от 2:1 до 3:2. При значительном накоплении Сг3+ электролит прорабатывается током при условии, что площадь анодов в несколько раз больше площади катода.

Из-за высокой пористости блестящего хрома стальные детали предварительно покрывают медью и никелем по одной из технологических схем: 1) медь (осажденная в цианидном электролите) – медь (осажденная в сернокислом электролите) – никель-хром; 2) никель-медь (осажденная в кислом электролите) – никель-хром; 3) медь –двух- или трехслойный никель-хром.

В последние годы для защитно-декоративных целей стали широко применять микропористое хромирование, когда между слоем блестящего никеля и хрома осаждается специальный промежуточный слой. При электролитическом покрытии такого слоя хромом из стандартных электролитов хромирования на микрочастицах хромовое покрытие не осаждается и образуется микропористая хромовая пленка (сетка), обеспечивающая равномерное распределение коррозионного тока по всей поверхности никелевого подслоя. Таким образом, коррозия никеля гораздо дольше происходит в поверхностном слое, не проникая быстро в глубину покрытия.

Для устранения основного недостатка сульфатных электролитов – малого выхода по току – в сульфатный электролит вводят в избытке труднорастворимые соли: кремнефторид калия K2[SiF6] и сернокислый стронций SrSO4, которые автоматически, пока есть в ванне избыток этих солей, поддерживают оптимальную концентрацию активных анионов SO42- и SiF62+ в растворе. Эти соли мало растворяются в хромовой кислоте, поэтому, находясь в электролите частично в твердой фазе и постепенно растворяясь, они поддерживают приблизительно постоянной концентрацию анионов SO42- и SiF62+. Такой электролит носит название саморегулирующегося и позволяет осуществлять хромирование с выходом по току до 18–20 %. Состав электролита следующий, г/л: хромовый ангидрид – 200–250; сернокислый стронций – 6;

кремнефторид калия – 20. Процесс ведут при температуре 55 °С.

Но у саморегулирующихся электролитов есть серьезный недостаток: участки хромируемых деталей, которые не покрываются хромом из-за низкой плотности тока, подвергаются травлению электролитом. Поэтому участки деталей, которые в процессе хромирования могут подвергнуться растравливанию, должны быть особенно тщательно изолированы от электролита кислотостойким материалом, особенно в случае нанесения толстых слоев хрома на поверхность сильно профилированных изделий.

Из-за сильной агрессивности саморегулирующихся электролитов в отношении свинца последний не может быть использован для обкладки ванн, а используется винипласт. Аноды для этих электролитов делают из сплава свинца с 5–10 % олова.

Хорошей кроющей способностью обладают тетрахроматные электролиты, но осадки хрома имеют низкую твердость (вдвое ниже, чем осадки из сульфатных электролитов), более высокую пластичность и меньшую пористость. Внешний вид осадков матовый, но они довольно легко полируются и становятся блестящими.

Этот электролит в своем составе, г/л содержит: хромовый ангидрид – 350–400; гидроксид натрия — 50–60; серную кислоту – 2,5–2,7 и трехвалентный хром (в пересчете на Сг203) 10–15. При содержании в электролите более 3 г/л серной кислоты осадки хрома становятся хрупкими и отслаиваются. Покрытие хромом толщиной около 50 мкм из тетрахроматного электролита защищает основной металл даже в тропических условиях, а также при цементации вместо меднения.

Перспективными электролитами хромирования являются электролиты с введением тяжелых металлов (кадмия, цинка). Широко используется в промышленности электролит с добавкой кадмия состава, г/л:

Хромовый ангидрид …………………………………… 180–200

Серная кислота …………………………………………. 0,8–1,1

Кремнефторид натрия …………………………………. 4,5–5,5

Бихромат натрия ………………………………………. 25–35

Кадмий (в пересчете на металл) ……………………. 13–17

Температура, °С ………………………………………. 60–70

Катодная плотность тока, А/дм2 ……………………... 95–40

Перед началом хромирования детали должны быть прогреты до температуры электролита. Стальные и чугунные детали нагреваются в хромовой ванне, а детали из меди и ее сплавов прогреваются в горячей воде, так как медь химически растворяется в компонентах хромового электролита.

При хромировании рельефных деталей рекомендуется в начале электролиза произвести «толчок» тока (сила тока должна быть вдвое больше расчетной), а спустя 1-2 мин силу тока снижают до расчетного значения. С помощью «толчка» можно осадить хром на углубленных участках детали.

Пористое хромирование. Хромированные детали машин недостаточно смачиваются смазочными маслами и плохо прирабатываются, поэтому при высоких температурах и давлениях хромовые покрытия быстро изнашиваются. Для устранения этого недостатка применяются пористые хромовые покрытия. Пористые осадки хрома, содержащие много тонких каналов, легко удерживают большое количество смазки, которая при трении поступает к участкам, где ее недостаточно. В результате этого износостойкость изделий повышается в 5–7 раз.

Сущность этого способа хромирования заключается в анодном травлении толстых осадков хрома (200–300 мкм) в обычном электролите для хромирования при плотности тока 3500–4500 А/м2 и 52–58 оС в течение 6–10 мин. Во время такой анодной обработки поры и трещины осадка хрома углубляются и увеличиваются, а вся поверхность металла покрывается сеткой узких каналов.

Черное хромирование применяется для деталей, которые наряду с коррозионной стойкостью должны иметь поверхность, обладающую низким коэффициентом отражения света, например в оптических системах. Для покрытия черным хромом применяется следующий электролит, г/л, и режим процесса:

Хромовый ангидрид …………………………………… 300–500

Уксуснокислый барий …………………………………… 5–7

Азотнокислый натрий ………………….………………… 7–10

Борная кислота …………………………………………… 12–15

Плотность тока, А/дм2 …………….…………………… 40–80

Температура, °С ………………………………………….. 30–40

Подслой молочного хрома под черный должен быть около 10 мкм. Толщина слоя черного хрома обычно 1,5–2 мкм. После нанесения черного хрома – детали промывают водой, сушат и подвергают термообработке в масле при температуре 110–120 °С в течение 30–60 мин.

В последнее время получили распространение в промышленности новые составы электролитов: сверхсульфатный и многокомпонентные электролиты. Хромирование в сверхсульфатном электролите позволяет применять плотности тока до 300 А/дм2 (оптимально 80–100 А/дм2) и наносить толстые (до 1 мм) износостойкие покрытия. Этот электролит содержит, г/л: хромовый ангидрид – 250–300; серную кислоту – 8–10; трехвалентный хром – 20–22. Для получения необходимого количества трехвалентного хрома в раствор вводят 8–10 г/л перекиси водорода. Из-за низкой рассеивающей способности данного электролита рекомендуется использовать данный электролит для покрытия деталей, имеющих форму тел вращения.

Многокомпонентные электролиты содержат как неорганические, так и органические добавки к стандартному электролиту. Особенно интересен электролит, позволяющий вести хромирование на холоде. Состав электролита, г/л: хромовый ангидрид – 400–420; углекислый кальций – 67–75; сернокислый кобальт – 15–20. Плотность тока составляет 150–400 А/дм2, выход хрома по току – 38–42 %. Из органических добавок используют гидрохинон, бензойную кислоту и т.д.

Возможные виды дефектов хромовых покрытий и причины их возникновения приведены в табл. 3.13.

Таблица 3.13

Основные неполадки при хромировании, их причины

и способы устранения

| Неполадки | Причины | Способы устранения |

| Отслаивание покрытия | Плохая механическая или химическая подготовка перед покрытием | Улучшить качество подготовки |

| Деталь недостаточно прогрелась в электролите, перерыв тока в процессе хромирования | Обеспечить нормальный прогрев деталей, устранить перерывы в токе | |

| Низкая кроющая способность | Высокая концентрация серной кислоты в электролите | Уменьшить концентрацию серной кислоты или отлить часть электролита и добавить СгО |

| Серое с равномерной сыпью покрытие | Высокое содержание в электролите трехвалентного хрома | Проработать электролит и увеличить отношение Sа: Sк |

| Кроющая способность снижена | Загрязнение электролита железом или медью |

Оконч. табл. 3.13

| Отдельные участки поверхности деталей не покрываются хромом | Чрезмерно низкая плотность тока | Увеличить ток на ванне |

| Экранирование отдельных участков поверхности деталей | Перераспределить детали на подвесочном приспособлении, устранить экранирование | |

| Газовые мешки при хромировании | Изменить расположение деталей |

Удаление недоброкачественных хромовых покрытий осуществляется в соответствии с основным материалом детали. Хромированные детали, изготовленные из стали и сплава на медной основе, обрабатывают в ингибированной соляной кислоте (1:1) на холоде. Для хромированных деталей, которые нельзя наводороживать, применяется анодное растворение хрома в ванне с 15–20 % раствором NaOH на холоде и анодной плотностью тока 10–15 А/дм2. Катодами служат стальные пластины.

2018-01-08

2018-01-08 6020

6020