Экипажная часть тепловоза. К экипажной части обычно относят главную раму тепловоза с кузовом, ударно-тяговые устройства, тележки с опорно-возвращающими устройствами и шкворнями, передающими тяговое усилие от тележек к кузову. На главной раме размещена силовая установка (дизель-генератор) с вспомогательным оборудованием и ударно-тяговые устройства. Таким образом, рама несет нагрузку от массы оборудования, установленного на ней, передает силу тяги составу и воспринимает тормозные и динамические нагрузки во время движения тепловоза. Если кузов и кабина машиниста, установленные на главной раме тепловоза, не воспринимают этих нагрузок и выполняют только функции защиты от атмосферных воздействий, то конструкцию главной рамы называют несущей. При этом рама получается тяжелой, но технологически простой и менее трудоемкой в изготовлении. Кроме этого, значительно облегчается монтаж на ней оборудования, так как установка агрегатов производится в этом случае на открытую раму, а кузов устанавливается в последнюю очередь. Если кузов и рама составляют единую цельносварную конструкцию, при которой некоторая доля статической и динамической нагрузок воспринимается кузовом, такую конструкцию называют цельно-несущей (с несущим кузовом). Конструкция более трудоемка, но имеет меньшую удельную массу.

Главная рама опирается вместе с кузовом на две тележки посредством либо жестких опорных устройств, либо через упругие элементы (резиновые или металлические пружины). При наличии между кузовом и тележками упругих элементов тепловоз приобретает вторую ступень рессорного подвешивания (первая ступень — между колесными парами и рамой тележки). Рессорное подвешивание такого тепловоза называется двухступенчатым.

Оборудование на главной раме должно быть размещено таким образом, чтобы на каждую тележку приходилась одинаковая нагрузка. Одинаковую нагрузку должна нести и каждая колесная пара. Отклонение допускается не более ±3%. Связь тележек с главной рамой должна обеспечивать поворот их в плане на некоторый угол (3—4°) для обеспечения прохождения тепловоза в кривых участках пути. При этом тележка может либо только поворачиваться относительно жесткого шкворня рамы тепловоза (тепловозы ТЭМ2 и др.), либо поворачиваться с одновременным перемещением в поперечном направлении относительно кузова 2ТЭ116, ТЭП70 и некоторые другие). В этом случае связь кузова (главной рамы) с тележками упругая, причем упругость обеспечивается только в поперечном направлении. В направлении передачи тяговых и тормозных усилий связь, как правило, жесткая. На тепловозах 2ТЭ116 и ТЭП70 упругое перемещение тележек относительно кузова обеспечивается за счет плавающего гнезда шкворня и горизонтальных пружин. При люлечном подвешивании кузов перемещается в поперечном направлении за счет наклона подвесок. Возвращение тележек из отклоненного положения обеспечивается возвращающими устройствами.

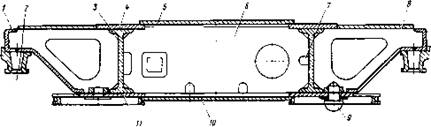

Главная рама. Она является основанием для размещения силовой установки и вспомогательного оборудования, а также передает продольные тяговые усилия от ведущих осей к составу. Основными силовыми элементами главной рамы (рис.8) являются хребтовые двутавровые балки высотой 450 мм, верхняя и нижняя полки которых усилены приваренными полосами.

Рис.8. Главная рама тепловоза:

1, 5 — стяжные ящики; 2, 4 — шкворни; 3 — ферма, усиливающая главную раму; 6 — желоб с крышкой для кабеля; 7 — хребтовая балка; 8 — стальная полоса усиления балки; 9 — крышка шкафа аккумуляторной батареи; 10 — стальное кольцо шкворня; 11 — специальный лист для установки верхней части опорно-возвращающего устройства

Горизонтальные настильные листы толщиной от 4 до 14мм имеют вырезы для монтажа оборудования. В средней части рамы расположен поддон для установки дизель-генератора. Наружный контур рамы имеет обносные швеллеры, к которым крепится кузов. Концы хребтовых балок связаны при помощи стяжных ящиков, отлитых из специальной стали. В них размещены фрикционные аппараты ударно-тяговых средств. К нижнему листу рамы приварены усиливающие полосы толщиной 20мм, а к ним — шкворни (передний и задний), которые передают только горизонтальные усилия и не воспринимают вертикальных нагрузок. Вертикальные нагрузки от рамы на тележки передаются через восемь шаровых опор (по четыре опоры на каждую тележку). Для подъема рамы при ремонтах в передней и задней частях ее размещены специальные кронштейны.

Рама тепловоза служит для установки на ней основного и вспомогательного оборудования, кабин машинистов, а также для размещения ударно-тяговых устройств. Рама испытывает не только статические нагрузки от воздействия масс установленного на ней оборудования и тягово-тормозных усилий, но и наиболее опасные ударные нагрузки при сцеплении с составом и ведении поезда, а также различные вибрационные нагрузки. В связи с этим рама должна обладать значительной жесткостью и достаточной усталостной прочностью.

Стремление к уменьшению металлоемкости рам при одновременном обеспечении прочностных их свойств привело к созданию конструктивных схем, в которых рама и кузов объединены в единую несущую систему. Такие рамы имеют тепловозы ТЭП70. У тепловозов ТЭМ2 кузова и рамы не объединены в единую несущую систему, поэтому их рамы выполнены из довольно жестких, тяжелых элементов. По конструкции рамы тепловозов ТЭМ2 мало чем отличаются друг от друга. У обеих рам основными силовыми элементами являются две продольные хребтовые балки 3, 7 (рис.9) из двутавров № 45, верхняя и нижняя полки которых усилены приваренными полосами 4, 11 толщиной 22мм. По концам продольные балки связаны литыми стяжными ящиками, прикрепленными к нижним поясам балок. Наружный контур рамы выполнен из швеллера 1 № 16, соединенного с продольными балками кронштейна-ми 8, изготовленными из листа толщиной 6 мм и имеющими по контуру сечение в виде уголка, а в средней части облегчающие вырезы. Для придания раме необходимой жесткости продольные балки по всей длине скреплены вваренными поперечными перегородками 6 толщиной 10—12 мм. Эти усиления предусмотрены в местах приварки опор кузова и шкворней.

Рис.9. Поперечный разрез рамы тепловозов ТЭМ2:

1- швеллер обносной; 2 — опоры домкратов; 3, 7 — хребтовые балки; 4, 11 — верхние и нижние усиливающие полосы; 5. 10 — верхний и нижний листы; 6 — поперечные перегородки; 8 — штампованные кронштейны; 9 - опора кузова

Сверху и снизу рама обшита стальными настильными листами 5, 10 толщиной от 4 до 14мм с вырезами, обеспечивающими монтаж оборудования на раме. Снизу к хребтовым балкам и усиливающим листам приварены с каждой стороны по два кронштейна для крепления топливного бака. Передний и задний шкворни диаметром 280 мм, представляющие собой стальные отливки из стали 25ЛП, приварены к раме через усиливающие шкворневые листы толщиной 20мм. На шкворни насажены и приварены сменные втулки, предохраняющие шкворни от износа. Вокруг каждого шкворня на радиусе 1365мм расположены четыре опоры 9 кузова. Места расположения опор имеют жесткие коробчатые усиления. В зонах передней и задней опор кузова приварены четыре литые опоры 2 под домкраты. Спереди и сзади рама закрыта лобовыми листами. К переднему лобовому листу крепится путеочиститель, нижняя кромка которого находится на расстоянии (150±5) мм от головки рельса. С правой стороны позади путеочистителя к переднему стяжному ящику прикреплен магнит автостопа.

На нижний настил рамы между продольными балками установлены кондуиты для электрических кабелей тяговых электродвигателей. Под настильным листом рамы на подвесках из полосовой стали подвешены четыре главных воздушных резервуара, а впереди топливного бака с левой стороны на двух кронштейнах вспомогательный воздушный резервуар. Под настильными листами расположены также трубы песочниц и их форсунки, электропровода наружного освещения с розетками и плафонами для электроламп, воздухопровод тормоза.

Отличия в конструкциях несущих рам тепловозов ТЭМ2 вызвано особенностями участков, предназначенных для установки оборудования, механизмов и агрегатов, а также лобовых брусьев.

Рама тепловоза ТЭП70 (рис.10) является одним из элементов несущего кузова, его нижним поясом. Боковые стенки кузова приварены к раме, и она вместе с кузовом составляет одно целое. Рама кузова оборудована двумя главными продольными балками 22, расположенными по наружному контуру. Балки имеют коробчатое сечение, сварены из гнутых профилей—швеллера 300x100X6 мм и серпообразного профиля 332X130X100X7 мм. Продольные балки рамы объединены между собой двумя концевыми секциями 8, двумя шкворневыми балками 9, 15 и пятью поперечными вваренными балками 13. Снизу и сверху рама закрыта настильными листами. В раму кузова вварены каналы 20 системы централизованного воздухоснабжения с отводами для охлаждения генератора, тяговых электродвигателей и выпрямителей установки. Эти каналы также включены в силовую схему рамы. В силовую схему рамы включен топливный бак 11, представляющий жесткую сотовую конструкцию с перегородками и нишами для аккумуляторных батарей. Верхняя часть средней секции 12 рамы служит основанием для дизель-генераторной установки, которая опирается на раму, через резинометаллические амортизаторы. В верхней части топливного бака по бокам располагаются каналы 10 воздухопровода, соединенные с каналами концевых секций вваренными патрубками. Концевые секции рамы воспринимают продольные силы. В них, в специальных коробах 7 (стяжных ящиках) установлены автосцепки СА-3 с поглощающими аппаратами пассажирского типа ЦНИИ-Н6. Короба, где размещены автосцепные устройства, расположены консольно по отношению к силовым продольным балкам, поэтому для увеличения жесткости конструкции применена система горизонтальных и вертикальных раскосов. С этой же целью стяжные ящики соединены с рамой кузова усиливающими коробами 6, расположенными вдоль оси рамы. По центру шкворневых балок в них вварены основания шкворней 14 прямоугольной формы. К этим основаниям с помощью болтов прикреплены шкворни тепловозов. В районе средних колесных пар тележек по бокам кузова в раме имеются специальные ниши 21, в которые входят пружины второй ступени рессорного подвешивания.

К продольным балкам рамы кузова приварены кронштейны (по два с каждой стороны), служащие одновременно как ограничители поперечных перемещений кузова и как опоры под домкраты при его подъеме. На верхнем настильном листе кузова приварены угольники для укладки пола из алюминиевого проката. К концевым секциям рамы на болтах укреплены путеочистители 16 с регулируемой по высоте нижней частью 17.

Кузов. Кузова тепловозов разделяются по способу восприятия нагрузки на два типа: с несущей рамой и съемным кузовом; цельно-несущие, у которых рама и кузов представляют собой единую сварную конструкцию, обеспечивая высокую жесткость и снижение массы кузова на 20... 25 % при одинаковой мощности силовой установки.

Магистральные тепловозы серий ТЭП70 и др. имеют цельнонесущий кузов, который представляет собой сложную пространственную систему, образованную из продольных и поперечных балок, тонкостенных стержней и обшивки. Для возможности выемки дизеля и других агрегатов в средней части крыши кузова сделан большой вырез, закрываемый съемным каркасом. В обшивочном листе кузова имеется ряд вырезов для установки вентиляторов, фильтров и размещения окон.

Рис.10. Несущий кузов тепловоза ТЭП70: 1. 2, 3. 4, 5 — блоки крыши; 6, 18 — усиливающие короба; 7 — стяжные ящики; 8 — концевые секции рамы; 15 — шкворневые балки; 10, 20 — каналы воздухоснабжеиия; 11 — топливный бак; 12 — средняя секция рамы; 13 — поперечные балки; 14 — основание шкворней; 16 — верхняя часть путеочистителя; 17 — нижняя регулируемая часть путеочистителя; — кабина машиниста; 21 — ниши для пружин; 22 — главные продольные балки

Кузов тепловоза ТЭП70 представляет единую сварную конструкцию ферменно-раскосного типа (см. рис.10). Несущими элементами кузова являются: описанная выше рама кузова, боковые стенки, лобовые части кузова и задние стенки кабин машиниста. Конструкция кузова позволяет осуществлять блочный принцип сборки основных его агрегатов. Каркас кузова состоит из верхних и средних продольных балок, связанных стойками и раскосами. Арки кузова, соединяющие боковые стенки кузова, выполнены из швеллеров № 16, а также из специальных профилей. Две арки, расположенные над дизелем, съемные, остальные приваренные. Вертикальные стойки, продольные балки и раскосы соединены при помощи сварки. Для усиления в этих узлах вварены косынки из листовой стали. Кроме силовых элементов и деталей, создающих жесткость конструкции, каркас кузова имеет второстепенные звенья, образующие оконные проемы и проемы для установки жалюзи. К каркасу лобовых и боковых стенок к полкам стоек и раскосов прикреплены обшивочные алюминиевые листы толщиной 3 мм. Внутренние поверхности боковых стенок также имеют алюминиевую обшивку.

Крыша кузова тепловоза состоит из отдельных соединенных между собой секций (блоков). Она используется для размещения вспомогательного оборудования. Над машинным отделением установлено пять блоков: блок крыши охлаждающего устройства 1, блок крыши глушителя 2, блок крыши над дизелем 3, блок крыши фильтров 4, блок крыши электродинамического тормоза 5. Две секции крыши установлены над кабинами. Крышевые блоки смонтированы на поперечных арках и продольных балках кузова и закреплены болтами, шарнирно укрепленными на продольных балках боковин кузова. По стыкам крыши уплотнены резиновыми прокладками. Блочный принцип размещения узлов вспомогательного оборудования упрощает его сборку и ремонт. Для вентиляции дизельного помещения в районе дизеля на боковых стенках и в крышах имеются люки.

Внешние поверхности кузова выполнены с наименьшим числом углублений и выступающих частей для лучшей обтекаемости воздушным потоком во время движения локомотива и возможности применения моющих установок.

На лобовой части кузова вварен короб, служащий для установки в нем электрических буферных и сигнальных фонарей. Образуемый коробом выступ служит также опорой для ног при обслуживании лобовой части кабины. На боковых скосах короба расположены световые табло номерных знаков, в средней части предусмотрены каналы забора воздуха для обдува внутренних поверхностей лобового стекла с подогревом его электрокалорифером. Прожектор вмонтирован ниже лобового стекла. Лобовое стекло кабины машиниста сплошное. Его форма повторяет профиль лобовой части кузова. Закреплено стекло к металлическому каркасу при помощи профильной резины. Помимо установки стеклоочистителей, лобовое стекло оборудовано устройством обмыва с дистанционным управлением из кабины.

Кабина машиниста 19 от дизельного помещения отделена задней стенкой из алюминиевых листов. Общая площадь кабины, уровень освещенности (регулируемой), конфигурация передней и боковых стенок создают необходимые условия для работы локомотивной бригаде.

Между наружной и внутренней обшивками кабин уложены шумоизолирующие пакеты из капронового волокна и звукодемпфирующей резины. Внутренняя обшивка потолка кабины выполнена из перфорированного стального листа, стены — из листового металлопласта. Полы в кабинах съемные из фанерных плит толщиной 20 мм. Пространство под полами заполнено теплозвукоизоляционными матами. По всей ширине кабины вдоль лобового окна установлен пульт управления (рис.11) с контрольно-измерительными приборами. Сиденья для машиниста и его помощника — регулируемые. За сиденьями расположены калориферы для обогрева кабины в зимнее время. Для работы в солнечные дни лобовое стекло кабины оборудовано механическими подъемными шторами, а боковые горизонтально передви-жными.

Рис.11. Пульт управления в кабине машиниста тепловоза ТЭП70: 1— панель тумблеров освещения кнопок «Свисток», «Тифон»; 2 — вольтметры генератора и цепей управления, амперметр заряда батарей; 3 — обогреватели смотровых окон; 4 — сигнальные световые табло; 5 — тумблер «Аварийный останов дизеля»; 6—розетка бытовая. 7 — холодильник бытовой, 8—отсек реек с зажимами; 9 — панель тумблеров радио-станции автостопа; световые табло; 10 — светофор локомотивной сигнализации; 11— рукоятка переключателя тормоза; 12 — рукоятка контроллера электрического тормоза; 13 — кнопка «Аварийный останов тепловоза»; 14 — световые сигнальные табло; 15 — панель выключателей, тумблеров и кнопок для пуска и управления работой дизеля и его систем; 16 — электротермометры и электроманометры; 17 — панель амперметров генератора и электрического тормоза, указателя скорости, заданной при торможении, воздушных манометров; 18 — реверсивная рукоятка; 19 -штурвал контроллера; 20 — сигнальные лампы тормоза; 21 — освещение скоростемера и кнопки «Маневр», «Свисток»; 22 — скоростемер; 23 — кран вспомогательного тормоза; 24 — тормозной край машиниста; 25 — блокировочное устройство пневматического тормоза; 26 — педаль песочницы; 27 — пульт радиостанции

На маневровых и поездных тепловозах применяются кузова с несущей рамой и съемным кузовом (рис.12). Съемный кузов может быть вагонного или капотного типа. При использовании кузова вагонного типа локомотивная бригада имеет доступ к силовому оборудованию во время движения без выхода из кузова, что улучшает условия работы бригады; кроме того, кузов вагонного типа имеет хорошую аэродинамику. Поэтому кузовами вагонного типа оборудуются поездные локомотивы. Кузов капотного типа боковыми стенками и крышей закрывает лишь силовые агрегаты, что обеспечивает хороший обзор пути из кабины машиниста. Локомотивы с таким типом кузова используются в основном для маневровой работы.

Рис.12. Кузов тепловоза 2ТЭ116:

1 — главная рама; 2 — кабина машиниста; 3 — аппаратная камера; 4, 5, 6, 8, 10 — съемные секции; 7 — кузов дизельного помещения; 9 — холодильная камера

Кузов тепловоза ТЭМ2. На маневровых тепловозах применяется кузов капотного типа (рис.13). Он состоит из кабины машиниста 11, капота над аппаратной камерой 10, капота над дизелем 7, капота над камерой охлаждающего устройства 3 и капота над аккумуляторным помещением 13. Каркас капотов выполнен из швеллера, угольников, гнутых профилей, обшит снаружи листами. Кабина и капоты, за исключением капота над дизелем, приварены к раме тепловоза. Начиная с тепловоза № 1732 кабина машиниста с капотом над аккумуляторами образует сварной съемный узел, устанавливаемый на раму на плоских резиновых амортизаторах. Капот над дизелем — съемный. Он прикреплен к соседним частям при помощи клинового соединения. Кабина машиниста и капоты над дизелем и помещением для аккумуляторов с внутренней стороны имеют теплоизоляцию. Для осмотра оборудования на боковых стенках капотов, а также в торцовых частях тепловоза предусмотрены двери. Жалюзи (просечки) в дверях служат для вентиляции машинного и аккумуляторного помещений. В боковых стенках капота имеются проемы для установки воздушных фильтров, сеток и съемных щитков для осмотра. Для выемки аккумуляторов, компрессора, турбокомпрессора, узлов и деталей дизеля, водяного бака на крыше тепловоза имеются люки 5, 6, 8, 9, 12. Капот над камерой охлаждающего устройства образован из продольных нижних балок, задней стенки, корпуса передней песочницы, опоры вентилятора и рамы под редуктор.

Рис.13. Кузов тепловоза ТЭМ2:

1— скобы; 2 — песочные бункера; 3 — камера охлаждающего устройства; 4 — диффузор вентилятора; 5, 6, 8, 9, 12 — люки; 7 — капот над дизелем; 10 — капот над аппаратной камерой; 11 — кабина машиниста; 13 — капот над аккумуляторным помещением; 14 — двери.

Сваренные между собой они образуют единую конструкцию, зашитую сверху и снаружи металлическими листами. Камера охлаждающего устройства — это самостоятельная технологическая единица, которую полностью собирают, проверяют, а затем уже приваривают к раме тепловоза, стыкуя с элементами кузова. Для облегчения доступа к охлаждающим секциям боковые жалюзи смонтированы на каркасе, укрепленном на корпусе камеры петлями. По обеим сторонам капота (в четырех его углах) размещены четыре песочных бункера 2. Передние бункера имеют каждый свой загрузочный люк, задние бункера объединены между собой и имеют общий люк. Для доступа к песочницам на торцовых частях капота сделаны скобы.

Кабина машиниста возвышается над всеми остальными частями капота. Она имеет со всех четырех сторон окна с одинарным остеклением. Кабина имеет два выхода — на переднюю и заднюю площадки. Для обслуживания аппаратной камеры в передней стене кабины расположена дверь, в которой изнутри встроены металлический шкаф для одежды и ниша для хранения продуктов. Для обеспечения безопасности дверной проем в аппаратную камеру имеет ограждение, при открытии которого специальным выключателем снимается нагрузка с генератора. С правой стороны кабины находится пульт управления. Сиденья у машиниста и его помощника мягкие, прямоугольной формы со спинкой, регулируемые по высоте в поперечном и продольном направлениях. Большая площадь остекления кабины создает хорошую освещенность внутри нее в дневное время. Искусственное освещение кабины общее и местное.

Кузов тепловоза ЧМЭ3 Кузов капотного тина (рис. 11) защищает оборудование тепловоза и локомотивную бригаду от воздействия внешней среды. Состоит он из переднего кузова I, кузова машинного отделения 11, кабины машиниста III и заднего кузова IV.

Передний кузов I приварен к поносному угольнику главной рамы. В нем смонтированы шахта холодильника, гидромеханический редуктор и компрессор. В передней части кузова находятся два песочных бункера с общей заправочной горловиной 14. Пространство между бункерами используется для монтажа промежуточного холодильника компрессора. Охлаждающий воздух проходит к холодильнику компрессора через жалюзи, сделанные в торцовой двери переднего кузова по всей ее высоте. На торце кузова укреплены прожектор 15 и передние буферные фонари 16. Боковые двустворчатые двери 13 обеспечивают доступ к компрессору и гидромеханическому редуктору. Для прохода воздуха к компрессору на дверях 13 сделаны жалюзи, а с внутренней стороны поставлены воздушные фильтры. Такие же фильтры имеются на внутренней стороне торцовой двери. Боковые стенки II и крыша 12 шахты холодильника оборудованы подвижными жалюзи с пневматическим приводом. Люк 18 в крыше служит для демонтажа компрессора.

Под шахтой холодильника в боковых стенках сделаны по два люка, закрытых крышками 17. Люки используют во время ремонта тепловоза для демонтажа гидромеханического редуктора и вентилятора охлаждения тяговых электродвигателей передней тележки

Съемный кузов машинного отделения II прикреплен болтами к раме тепловоза и промежуточной тепло- и звукоизоляционной стенке 6. Кузов закрыт съемными крышами 7 и V, в которых сделаны четыре люка 20 и 21 для демонтажа цилиндровых крышек, шатунно-поршневой группы, турбонагнетателя и двухмашинного агрегата. Для осмотра оборудования, установленного в машинном отделении, боковые стенки имеют две одностворчатые 8 и восемь двустворчатых 10 дверей, причем часть из них снабжена жалюзи и воздушными фильтрами.

Кабина машиниста III сварена из стальных листов и обшита перфорированным аргиллитом, под который уложены пакеты с наполнителем из тепло- и звукоизоляционного материала. К главной раме тепловоза кабина прикреплена болтами через четыре резинометаллические прокладки. В кабине установлены два пульта управления. Со стороны машиниста в задней стенке сделана дверь. Такая же дверь со стороны помощника сделана в передней стенке кабины. В боковых стенках имеются окна с подвижными рамами. Для лучшего обзора окна сделаны также в торцовых стенках кабины и в дверях. На передней стенке кабины предусмотрены ящик для инструмента, шкаф для одежды и ниша для размещения блоков радиостанции. К задней стенке прикреплена съемная аппаратная камера, доступ в которую из кабины осуществляется через верхнюю двустворчатую и нижнюю трехстворчатую двери, а с площадок тепловоза — через одностворчатые двери

Задний кузов IV приварен к главной раме тепловоза. В нем размещена аккумуляторная батарея, установленная в два яруса на стеллажах, приваренных к кузову. Для осмотра батареи в боковых стенках заднего кузова сделаны двустворчатые двери 4. Вентиляция аккумуляторного помещения осуществляется с обеих сторон тепловоза через жалюзи, сделанные в одной из створок. В торцевой стенке кузова имеется дверь. В заднем кузове также размещены два песочных бункера с общей заправочной горловиной, а на торце укреплены задний прожектор 2 и задние буферные фонари 1.

На переднем (с правой стороны) и заднем (с левой стороны) кузовах укреплены скобы для подъема на крышу тепловоза.

В заднем кузове тепловоза ЧМЭЗТ размещены тормозные резисторы и вентилятор с электроприводом. Поэтому форма заднего кузова несколько изменена (по сравнению с кузовами тепловозов ЧМЭЗ и ЧМЭЗЭ), а на его крыше установлены жалюзи.

Рис. 11. Кузов тепловоза ЧМЭЗ: 1, 16 — задние и передние буферные фонари; 2, 15 задний и передний прожекторы; 3, 14 — заправочные горловины задней и передней песочниц; 4, 10, 13 - двустворчатые двери; 5, 8— одностворчатые двери; 6 — тепло-звукоизоляционная стенка; 7,9 — съемные крыши; 11— боковые стенки шахты холодильника; 12 — крыша шахты холодильника: 17-крышка; 18,19, 20, 21 люки; I передний кузов;II кузов машинного отделения;

III — кабина машиниста; IV задний кузов

2018-01-08

2018-01-08 10106

10106