Аварийные работы на газопроводах относят к огне- и газоопасным, поэтому здесь большое внимание уделяют обеспечению безопасности выполнения ремонтных работ.

•При ликвидации аварий на газопроводе выполняют следующие работы: отключение аварийного участка газопровода н освобождение его от газа; отключение средств активной защиты трубопровода от коррозии; земляные работы; вырезание отверстий в газопроводе для установки резиновых шаров; установка шаров для изоляции полости трубопровода на ремон-

|

тируемом участке; сварочные работы; проверка качества швов физическими методами контроля; извлечение запорных резиновых шаров; заварка отверстий; вытеснение воздуха из аварийного участка; испытание швов отремонтированного участка под давлением 1 МПа; нанесение изоляционного покрытия; испытание трубопровода под рабочим давлением; включение средств активной защиты от коррозии.

Сварочные работы на газопроводе выполняют при избыточном давлении газа, равном 200—500 Па. При меньшем давлении возможны быстрое опорожнение газопровода и поступление в него воздуха, в результате чего образуется взрывоопасная смесь. При больших давлениях во время проведения огневых работ образуется большое пламя.

Свищи, образовавшиеся в газопроводе, ликвидируют путем заварки, для чего края свища тщательно подготавливают под сварку.

Если на газопроводе появились трещины в сварных стыках или по целому металлу, то дефектные участки удаляют, а на их место вваривают патрубки. При этом по обе стороны от дефекта вырезают отверстия для установки резиновых запорных шаров. В последние закачивают воздух, создавая давление 4—5 кПа, а затем приступают к вырезке аварийного участка. При проведении огневых работ внимательно следят за давлением газа в газопроводе. Для этого в нем сверлят отверстие диаметром 3—4 мм, в которое вставляют штуцер для подсоединения 11-образного манометра. Сварочные работы выполняют аналогично описанным ранее.

Если в газопроводе имеется конденсат, то его перед началом огневых работ удаляют.

По окончании сварочных работ новые швы проверяют физическими методами контроля, а затем извлекают резиновые шары. Отверстия для шаров заваривают. Из газопровода вытесняют воздух, для чего отключенный участок продувают в одном направлении. Газ выпускают через свечу. При продувке давление газа должно быть не более 0,1 МПа. Продувку газопровода заканчивают, если количество кислорода в вытесняемой через свечи газовой смеси составляет не более 2 % по объему. Отремонтированный участок испытывают под рабочим давлением. После наложения на приваренный патрубок изоляционного покрытия отремонтированный участок засыпают, уплотняя грунт под трубопроводом.

Огневые работы на действующих газопроводах, транспортирующих сырье с высоким содержанием сероводорода, рекомендуется проводить в следующем порядке. Участок ремонтируемого газопровода 2 (рис. 90) отключают линейными кранами 1. В нем давление газа снижают до 200 — 500 Па,. Избыточное давление газа контролируют жидкостными манометрами. При выполнении плановых огневых работ на газопроводах, транспортирующих сырье, в котором содержание серо--246

водорода превышает й,02 г/м3, участок между линейными кранами предварительно заполняют очищенным газом.

На заменяемом участке 5 трубопровода, который размечен в котловане, вырезают технологическое отверстие 6 диаметром около 160 мм для ввода в трубопровод резиновых запорных оболочек. Если в трубопроводе содержится большое количество жидкости (воды, конденсата), то заменяемый участок предварительно продувают газом до полного ее удаления. Небольшое количество жидких веществ откачивают в специальные сборные емкости для последующей утилизации.

После освобождения трубопровода от жидкости через технологическое отверстие 6 в трубу, по обе стороны от него, вводят резиновые оболочки 4, которые заполняют воздухом до перекрытия проходного сечения трубопровода. Степень заполнения запорных оболочек воздухом контролируют визуально и путем проверки их способности к перемещению по трубопроводу под воздействием усилий в 50—60 Н.

Технологическое отверстие 6 герметизируют эластичной конической пробкой 9, в центральном отверстии которой герметично закреплен конец рукава 10 для подачи инертной среды, а через боковые отверстия пропущены гибкие трубки 11 длиной 10 м для заполнения оболочек воздухом. Затем в пространство между оболочками под давлением подается газомеха-ническая пена, под действием которой резиновые оболочки 4 перемещают на безопасное расстояние от места проведения огневых работ (в положение 3), а потом их заполняют воздухом до рабочего давления.

Для предотвращения повреждения запорных оболочек •о внутреннюю поверхность трубопровода в качестве защитных чехлов рекомендуется использовать резиновые оболочки аналогичных размеров, поврежденные или с истекшим сроком хранения. В этом случае установленные в положение 3 оболочки заполняют воздухом до давления 5—6 кПа.

Если в заменяемом участке трубопровода имеется сквозное повреждение, то его на период перемещения оболочек герметизируют с помощью пластыря. Запорные оболочки легко перемещаются по трубопроводу при избыточном давлении среды в пространстве между ними не более 0,5 кПа. При выполнении утой операции газомеханическую пену получают с помощью

|

специальных технических средств путем орошения пакета сеток в пеногенераторе 8 распыленным в потоке выхлопных газов пенообразующим раствором, подаваемым из емкости 12 с помощью распылителя 7.

После установки запорных оболочек в рабочее положение гибкие трубки 11 укладывают в полость трубопровода так, чтобы не повредить их при огневой резке трубы. Заменяемый участок вырезают. На его место устанавливают новый элемент. После вварки этого элемента приступают к заключительным операциям. По завершении работ в котловане участок газопровода между линейными кранами с целью вытеснения из него атмосферного воздуха продувают газом через продувочные свечи до остаточной объемной доли кислорода в газе не более 2 %. При выполнении этой операции запорные оболочки извлекают из трубопровода через узлы приема поршней или продувочные свечи.

ОРГАНИЗАЦИЯ И ПРОВЕДЕНИЕ РАБОТ ПРИ ВРЕЗКЕ ОТВОДОВ В ДЕЙСТВУЮЩИЕ ТРУБОПРОВОДЫ

В процессе эксплуатации часто приходится выполнять врезку для подключения новых линий к действующему трубопроводу, устройства камер приема и пуска скребка, обводных, линий, подключения лупингов. Врезка — процесс трудоемкий и пожароопасный. Применяющиеся в настоящее время безогневые (холодные) способы врезки позволяют уменьшить степень пожароопасности, сокращают объем и время проведения1 работ, которые осуществляют без остановки перекачки нефти: или газа и практически без потерь транспортируемого продукта.

Для врезки отводов в магистральные нефте- и нефтепродукто-проводы сконструировано устройство, позволяющее проводить, работы без остановки перекачки при рабочем давлении в трубопроводе до 6,4 МПа.

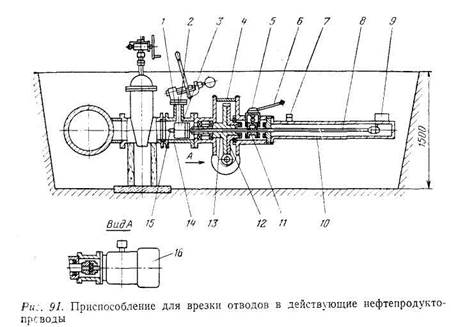

Установка для врезки отводов в действующие трубопроводы состоит из электродвигателя 16, редуктора 4, торцовой фрезы. 3 и корпуса 14 (рис. 91).

Червячное колесо редуктора разрезано по средней плоскости на две части. Нижняя половина 13 червячного колеса образует со шпинделем 8 пару «винт — гайка», а верхняя половина 12 посажена свободно на ступицу нижней половины и-имеет кулачки, взаимодействующие с кулачковой муфтой //,. которая вместе со шпинделем образует подвижное шпоночное соединение. С помощью механизма переключения 5 кулачковая муфта сцепляется то с кулачками верхней половины 12 червячного колеса, то с кулачками полумуфты 6, жестко закрепленной на редукторе 4. В результате этого осуществляется соответственно рабочая и ускоренная подача режущего инструмента.

На редукторе для ограждения шпинделя 8 закреплен кожух 10 с конечным выключателем 9, служащим для отключения электродвигателя при достижении режущим инструментом крайнего положения, и кулачком 7, контролирующим подачу режущего инструмента.

В качестве " режущего инструмента применена то|рцовая кольцевая фреза 3, "закрепленная вместе со сверлом 15 на конце шпинделя 8. Установка оснащена сменными корпусами 14 и фрезами для вырезки отверстий различного диаметра. Все корпуса имеют патрубок 1 с фланцем 2. Через патрубок осуществляется подача "охлаждающей жидкости. К нему крепится насос, с помощью которого проводится огарессовка корпуса установки, задвижки и приваренного к действующему трубопроводу патрубка.

Работу по врезке отвода осуществляют следующим образом. После вскрытия трубопровода в месте врезки с его поверхности очищают изоляционное покрытие. В месте врезки к трубопроводу приваривают патрубок того же диаметра, что и будущий отвод.

При проведении сварочных работ давление в трубопроводе, по которому ведется перекачка продукта, не должно превышать 2 МПа. По окончании сварочных работ оно может быть увеличено до рабочего. К приваренному патрубку с фланцем крепят задвижку, под которой устанавливают временную опору. К ответному" фланцу задвижки крепят установку. Перед фрезерованием отверстия всю полость от трубопровода до установки заполняют эмульсией для охлаждения и смазки режу-

щего инструмента и с помощью насоса опрсссовывают корпус установки, задвижки и приваренный к трубопроводу патрубок (давление равно 1,5 рабочего давления в трубопроводе). Давление опрессовки сохраняют в течение 5 мин. Подтекания в местах соединения и потение сварных швов не допускаются.

После этого режущий инструмент через открытую задвижку подводят к поверхности трубы и фрезеруют отверстие. По окончании операции режущий инструмент вместе с вырезанным «пятаком» отводят в исходное положение. Задвижку закрывают, а установку демонтируют. К задвижке присоединяют отвод. На этом работа по врезке отвода заканчивается. При врезке отвода установку обслуживает один человек. Максимальное время вырезки отверстия составляет 25 мин. Масса установки 306 кг.

Разработана технология безогневого метода врезки отводов в действующие газопроводы под высоким давлением. Она полностью исключает сварочные работы на действующем газопроводе за счет применения стыковочного узла, присоединяемого к газопроводу с помощью специального герметика, и фрезерной установки для вырезки отверстий.

Стыковочный узел состоит из двух половин с продольными фланцами. Одна половина его имеет патрубок с запорным устройством, диаметр которого соответствует диаметру подсоединяемого газопровода. Обе половины соединяются шпильками после их установки на поверхности трубопровода.

Стыковочный узел изготавливают на специальной оснастке индивидуально для каждого диаметра и герметизируют с поверхностью трубопровода посредством уплотнительного кольца и герметика, обеспечивающих абсолютную герметизацию на давления 5,6—7,5 МПа. Герметик рассчитан на период работы газопровода 20—30 лет при температурах от +80 до —40°С.

Отверстия для отвода на действующем газопроводе вырезают специальной фрезерной установкой. Режущий инструмент представляет собой набор коронных фрез со специальным профилем зуба и сверла.

После определения точки подключения будущего отвода к трубопроводу отрывают котлован, наружную поверхность трубопровода очищают от изолирующих покрытий и продуктов коррозии. На зачищенную поверхность трубопровода и внутреннюю поверхность обеих половин стыковочного узла тонким слоем наносят герметик, приготавливаемый на базе эпоксидных смол с добавлением необходимых наполнителей и пластификаторов, которые обеспечивают надежную эксплуатацию стыковочного узла в течение всего периода работы трубопровода. В момент затяжки шпилечного соединения герметик заполняет раковины и микротрещины. Надежность всего узла проверяют гидравлическим испытанием на прочность и герметичность. После этого к фланцу запорного устройства стыковочного узла монтируют фрезерную установку.

Фрезерную установку подключают к передвижной электростанции. Электропривод через редуктор передает вращательное движение режущему инструменту, который подводят к телу трубы через открытое запорное устройство. Для предотвращения гидроудара при врезке под давлением тело трубы сначала просверливают сверлом. После сверления в течение 30— 40 с выравнивают давление в трубопроводе и полости патрубка отвода, затем начинается фрезерование. Режим фрезерования регулируют штурвалом привода подачи.

Конструкция режущего инструмента обеспечивает своевременное изъятие стружки и вырезаемого элемента тела трубы кз рабочей зоны и исключает попадание их в газопровод. По окончании фрезерования режущий инструмент выводят в крайнее правое положение, а запорное устройство на патрубке отвода переводят в закрытое положение. Через продувочный штуцер установки газ сбрасывают из полости между рабочим органом запорного устройства и присоединительным фланцем установки до достижения атмосферного давления. К запорному устройству патрубка присоединяют газопровод-отвод или технологическую линию.

Глава 11

2017-11-01

2017-11-01 7653

7653