К этой группе изделий относят все виды хлебобулочных изделий, содержащих па 100 кг муки по 7% и более сахара и жиров.

По этому признаку в группу сдобных изделий включаются различные виды изделий (например, булочки гражданские, булочки сдобпые, плюшки московские; изделия, объединяемые названием сдоба и др.).

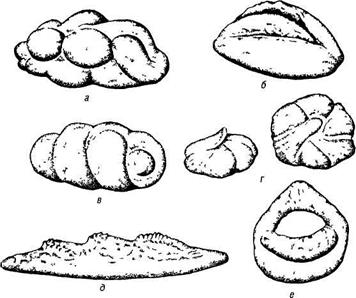

Рис. 50. Булочные изделия

а — плетеная хала, б— городская булка в — буточная плетенка, г — розанчики, д — городской батон е — московский ка 1ач

БАРАНОЧНЫЕ ИЗДЕЛИЯ

Бараночные изделия имеют форму кольца или овала и круглое сечение. В группе бараночных изделий различают сушки, баранки и бублики.

Сушки представляют собой маленькие топкие колечки (от 6,7 до 11,8 I в штуке) с влажностью отдельных их разновидностей не выше 9-13%. Баранки являются несколько более крупными изделиями (для разных их видов от 25 до 40 г в штуке), имеющими и несколько более высокую влажность (для отдельных наименований не выше 14-19%). Бублики — еще крупнее (от 50 до 100 г в ш 1уке), имеют большую толщину и влажность ендельных их разновидностей — не выше 22-27%.

Баранки и особенно сушки вследствие их низкой влажности способны длшелыю сохраняйся и поэтому являются своеобразным видом хлебных консервов. Бублики, имеющие более высокую влажное 1Ь, наоборот, рассчитаны па потребление в свежевыпечешюм состоянии.

Бараночные изделия готовят из крутого теста, имеющего соответствующую относительно низкую влажность Тесто для сушек имеет, например, влажность 33-36,5%

Тесто для бараночных изделий готовят или на специальной, непрерывно возобновляемой закваске («притворе»), или на опаре с применением прессованных дрожжей. Ввиду малого содержания воды процесс приготовления теста состоит из двух операций: замеса в тестомесильной машине, конструктивно рассчитанной на замес крутого теста, и дополнительной механической обработки на натирочной машине с целью обеспечения однородности структуры и свойств теста.

После натирки тесто должно иметь период отлежки — брожения (30-60 мин). Затем тесто поступает на делительно-закаточную машину, из которой выходят сформованные тестовые заготовки.

Сформованным тестовым заготовкам дают необходимое время (при машинном формовании от 30 до 90 мин) для расстойки, после чего следует операция обварки в кипящей воде или ошпарки в соответствующих паровых камерах при давлении 0,14-0,15 МПа. Длительность обварки колеблется в пределах 0,5-3 мин. Чем крупнее изделие, тем длительнее обварка.

В процессе обварки объем бараночных изделий резко увеличивается, масса же изделия возрастает очень незначительно. Поэтому готовые тестовые бараночные заготовки при обварке всплывают на поверхность. При обварке температура в центре тестовой заготовки достигает 50-60 °С, а на поверхности 60-70 °С.

В результате прогрева при обварке в тестовых заготовках начинаются процессы клейстеризации крахмала и денатурации белков, особенно интенсивно происходящие в поверхностном слое теста. В результате этого поверхность изделия после выпечки становится блестящей, глянцевой.

После обварки тестовые заготовки подвергаются обсушиванию (обдуванием горячим воздухом).

Выпечка бараночных изделий производится в конвейерных печах разных конструкций и длится в зависимости от вида и массы изделий обычно от 10 до 20 мин.

Механизм процесса выпечки бараночных изделий отличен от механизма процесса выпечки хлеба. При выпечке бараночных изделий ввиду быстрого их прогрева испарение начинает происходить также в центральных слоях изделий, и влага из них перемещается к поверхности изделия в виде пара Температура центральных слоев достигает к концу выпечки: у бубликов 104-106 °С, баранок 107-108 °С и сушек 110-112 "С.

При выпечке бараночных изделий как бы совмещаются процессы собственно выпечки и сушки.

В специальных бараночных печах со стационарным подом применяется так называемая «засветка» — облучение поверхности выпекаемых изделий пламенем горящего топлива. Исследования процесса засветки показали, что в конвейерных печах этот процесс, улучшающий форму, характер и окраску поверхности изделия, может быть заменен обжаркой в начале процесса выпечки в течение 1-2 мин при температуре среды пекарной камеры 300-350 °С и пода 250-280 °С.

Как показали опыты, при выпечке бараночных изделий большое значение имеет скорость влагоотдачи, которая должна составлять 1,6—1,8% в минуту.

На основании работ, проводившихся в МТИППе, были рекомендованы параметры оптимального режима выпечки бубликов, баранок и сушек.

Из пшеничной муки I сорта производят бублики (украинские, ванильные, горчичные, бублики простые с маком, тмином и др.), баранки

1 Для лучшего зарумянивания готовых изделий в воду для обварки добавляют патоку

1 Для лучшего зарумянивания готовых изделий в воду для обварки добавляют патоку

или сахар.

(простые, сахарные, горчичные, молочные и др.) и сушки (простые, соленые, чайные, минские и др.).

Из муки пшеничной высшего сорта готовят баранки (сахарные с маком, лимонные, ванильные, яичные и др.) и сушки (простые, с маком, лимонные, ванильные, горчичные и др.).

Рецептуры, детали технологического процесса приготовления, требования к качеству готовых бараночных изделий приводятся в соответствующих руководствах.

Оборудование для производства бараночных изделий описано в соответствующей литературе.

СДОБНЫЕ СУХАРИ

Сдобные сухари имеют низкую влажность (у отдельных их наименований от 8 до 12%) и поэтому способны храниться относительно долгое время. Готовятся сдобные сухари из пшеничной сортовой муки.

Рецептуры сдобных сухарей предусматривают внесение в тесто соответствующих для каждого сорта количеств сахара и жиров — масла животного и маргарина. Указывается и количество яиц на смазку и отделку.

Для отдельных видов сдобных сухарей предусмотрено применение дополнительных количеств сахара на обсыпку и отделку (сухари сахарные), ванилина (сухари ванильные) и др.

В связи с тормозящим влиянием больших количеств сахара и жира в тесте на спиртовое брожение в нем количество прессованных дрожжей максимально в рецептурах сортов с наибольшим процентом сахара.

|

Для каждого наименования сдобных сухарей еще со времен их кустарного приготовления вручную установились соответствующие рецептуры, форма и размеры [30,34,35 и др.]. На 1 кг приходится 200-230 шт. наиболее мелких — детских сухарей и 40-45 шт. наиболее крупных — городских и дорожных сухарей.

На рис. 51 показана типичная

форма двух разновидностей сухарей — московских и детских.

Технологический процесс производства сдобных сухарей включает: приготовление теста,

| а — вид сбоку, б— вид сверху; 1 — сухарь московский, 2 — сухарь детский |

формование из выброженного теста так называемых сухарных

плит, их расстойку, отделку, выпечку, выдержку, резку па ломти, их от-1 делку, сушку-обжарку, охлаждение, отбраковку и упаковку.

Тесто для сдобных сухарей I отовят опарным способом. Сахар и жир в тесто для наиболее сдобных сортов сухарей вносят в процессе его отсдобки

Из выброженного теста формуют плиты — тестовые заготовки, по профилю поперечного сечения примерно соответствующие профилю готового сухаря данного сорта.

Сухарные плиты должны иметь мелкую, однородную и тонкостенную пористость. Поэтому ранее применявшееся формование плит вручную сводилось к следующим операциям: 1) деление теста на маленькие кусочки, 2) раскатка этих кусочков в жгуты («пальцы»), по длине равные требуемой ширине полосы плиты, 3) укладка «пальцев» на листе в ряд, один вплотную к другому (плита) и 4) оправка плит (придание плите, расположенной на листе по сто длине, необходимого для данного сорта сухаря профиля).

Для машинного формования сухарных плит на московском хлебозаводе № 2 была создана машина, в которой тесто нагнетается через формующие мундштуки (матрицы), имеющие отверстия с профилем, соответствующим необходимому профилю плиты. Плиты, выходящие из формующих отверстий машины, также укладывают на листы по их длине и в случае необходимости выравнивают вручную. Однако характер пористости плит, выпеченных из тестовых заготовок, сформованных на такой машине, отличается в худшую сторону от плит, сформованных из отдельных жгутиков — «пальцев».

Более совершенна в этом отношении машина для формования сухарных плит, осуществляющая деление теста на мелких; дольки, раскатку нх в жгуты и затем укладку их в ряды на листах.

Расстойка отформованных плит производится на листах в камерах или конвейерных установках при температуре 35- 40 "С и относительной влажности воздуха 75-85% в течение 40-120 мин (в зависимости от сорта и свойств муки и количества сдобы в тесте).

Перед выпечкой расстоявшисся плиты смазывают яичной болтушкой и для отдельных видов (городских и кофейных сухарей) обсыпают сухарной крошкой. Выпечка плпт производится в хлебопекарных печах разных конструкций при температуре ог 180 до 250 °С в течение 7-20 мин (в зависимости от сорта сухарей и размеров плит). Увлажнения пекарной камеры при выпечке плит не требуется.

Выпеченные плиты в течение 15-20 мин обычно охлаждают на тех листах, на которых они выпекались. При охлаждении спустя 5-8 мин после выпечки плиты переворачивают. Охлажденные плиты перекладывают на деревянные лотки и на специальных стеллажах выдерживают в течение 8-24 ч. Выдержка сухарных плит имеет целью приведение их в состояние, оптимальное для резки на ломти.

Помещение, в котором выдерживаются плиты, должно быть сухим и хорошо вентилируемым. Температура воздуха в этом помещении желательна в пределах 12 -15 °С при относительной влажности 65-70%. Омывание выдерживаемых плит воздухом должно быть равномерным.

Установлена возможность ускорения охлаждения и сокращения выдержки плит до 3,5-7 ч, а также целесообразность ее проведения в конвейерных охладителях при оптимальном режиме воздухообмена.

Выдержанные плиты на специальных резальных машинах нарезаются на ломти толщиной, обусловленной размерами сухаря данного вида

Нарезанные из плит ломти при производстве некоторых видов сухарей подвергаются обсыпке. Для этого поверхности ломтей, подлежащие обсыпке, слегка смазы-

вают яичной болтушкой, после чего их обсыпают сахаром, смесью мака и сахара, крошкой из ядра ореха, смесью сухарной крошки, сахара и ореха.

Нарезанные и в случае необходимости отделанные ломти плашмя укладывают на листы для сушки. Размеры листов (как и при выпечке плит) должны быть увязаны с размерами пода или подиков печи, в которой производится сушка сухарей.

Сушка производится в хлебопекарных печах при температуре 165-220 °С в течение 12-35 мин (в зависимости от размеров и рецептуры сухарей данного сорта).

Этот этап процесса производства сдобных сухарей правильнее было бы именовать их сушкой—обжаркой, так как готовые сухари должны быть не только высушены до требуемой влажности (8-12%), но иметь зарумяненный слой на боковых поверхностях ломтя. Поэтому сушка сдобных сухарей и производится не в сушилках с конвективным подводом теплоты, а в хлебопекарных печах. Излучение от теплоотдающих поверхностей пекарной камеры и обеспечивает зарумянивание боковых поверхностей сухарей.

Готовые сдобные сухари охлаждают в течение 2-3 ч и после отбраковки упаковывают или расфасовывают.

Наследовались различные способы приготовления теста, влияние усиленной механической обработки теста при замесе и дополнительных операций, а также и влияние специальных добавок-улучшителей. Особое внимание было уделено ускорению процесса выдержки сухарных плит до их резки на ломти, длящемуся от 7 до 24, а в ряде случаев и до 48 ч.

Снижение температуры воздуха, в условиях которого выдерживаются плиты, с 20-25 до 8-11 °С примерно в 2 раза снижает длительность этого процесса. Еще большее ускорение может быть достигнуто путем дополнительной кратковременной (до 3 мин) выдержки еще горячих после выпечки плит в ноле токов высокой частоты. Применение этого способа [а. с. 491367 (СССР), Б. И., 1975, № 24] позволяет ускорить процесс выдержки сухарных плит в 7-24 раза при одновременном улучшении качества сдобных сухарей (по чистоте срезов у ломтей плиты, по равномерности окраски и набухаемости сухарей).

Для производства сдобных сухарей разработаны как новые виды соответствующего оборудования, так и комплексно-механизированные поточные линии [3, 20 и др.].

2017-11-01

2017-11-01 3724

3724