Для обеспечения надлежащего зажима волокна и создания необходимого поля сил трения поверхность цилиндров делается рифленой.

Под действием нагрузки на валики волокна и эластичное покрытие валика вдавливаются в канавки между рифлями цилиндра. Этим увеличивается надежность зажима волокна, валик приобретает скорость, равную скорости цилиндра.

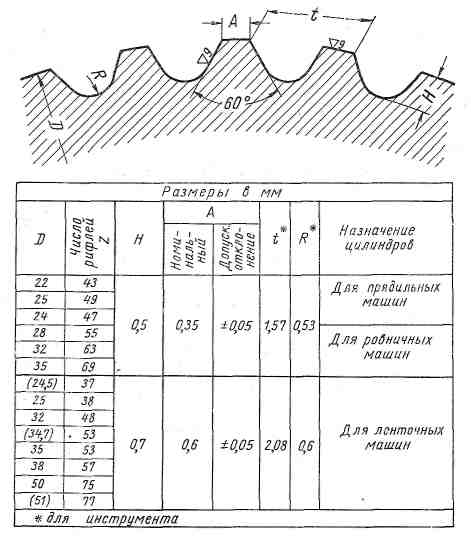

На основании проведенных исследований ВНИИЛТЕКМАШа разработан ГОСТ 12188–66 на рифленые цилиндры прядильных, ровничных и ленточных машин хлопкопрядильного производства. Постоянный шаг рифлей позволяет строго выдерживать ширину ленточки А, оптимальные размеры которой указаны на рис. 2.4.

Рифленые цилиндры с постоянным шагом можно изготовлять накатыванием – весьма прогрессивным, высокопроизводительным методом.

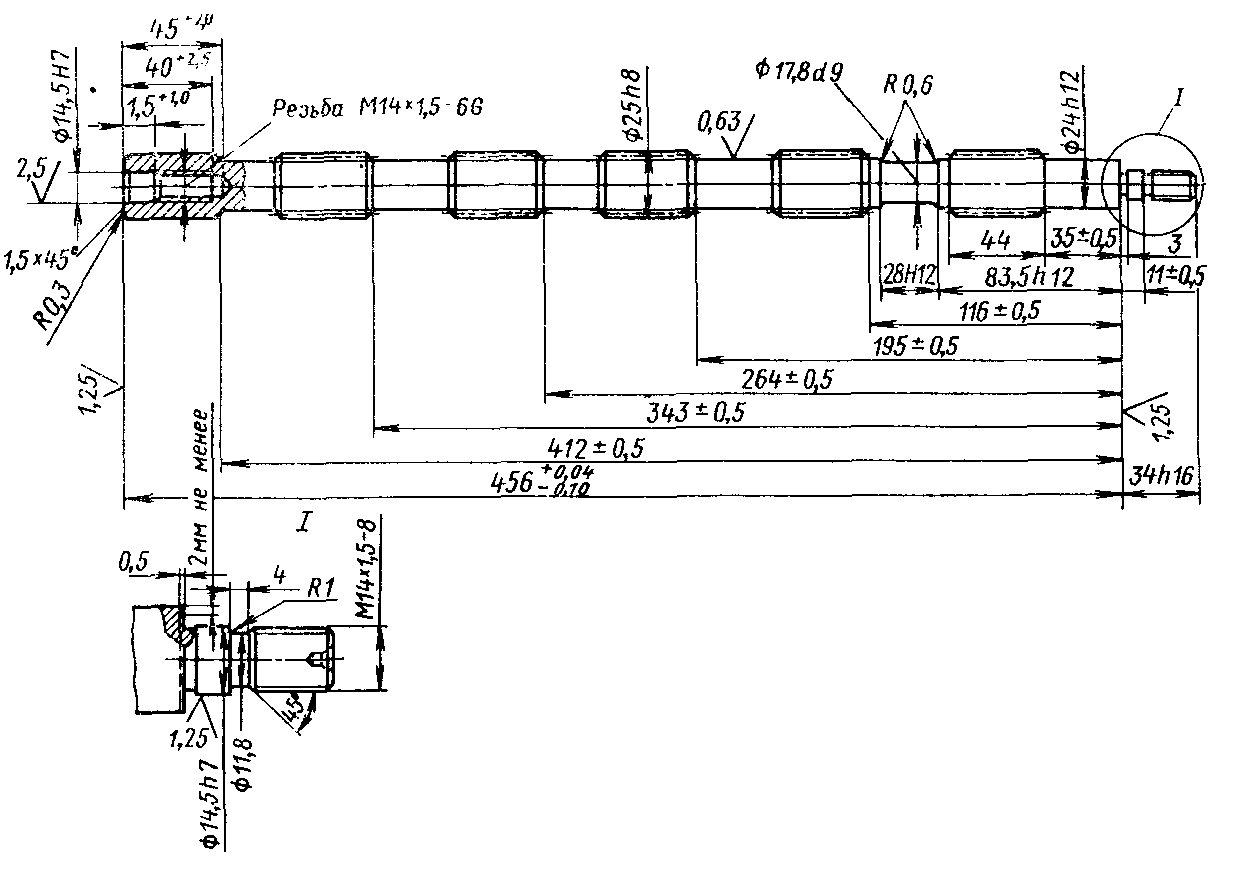

На рис. 2.5 изображено звено рифленого цилиндра прядильной машины

.

Рисунок 2.5 – Звено рифленого цилиндра [5, стр.247]

Рисунок 2.6 – Резьбовое соединение цилиндров

Так как основные размеры цилиндра (диаметр рабочей части цилиндра, диаметр рабочей шейки, длина цилиндра) стандартизованы, то расчет цилиндров на прочность имеет характер проверочного. Цилиндры рассчитываются на сложное сопротивление – изгиб и кручение. Определение крутящего момента можно вести двумя путями:

1) расчетным определением сопротивлений, действующих на соответствующую линию;

2) пользуясь известной мощностью, потребляемой данной линией.

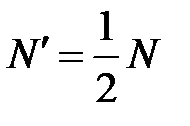

Мощность, потребляемая вытяжным прибором, определяется при энергетических испытаниях машины. Ориентировочно можно принять, что она составляет 15–25% мощности, потребляемой всей машиной (N). В расчете на одну сторону вытяжного прибора мощность

.

.

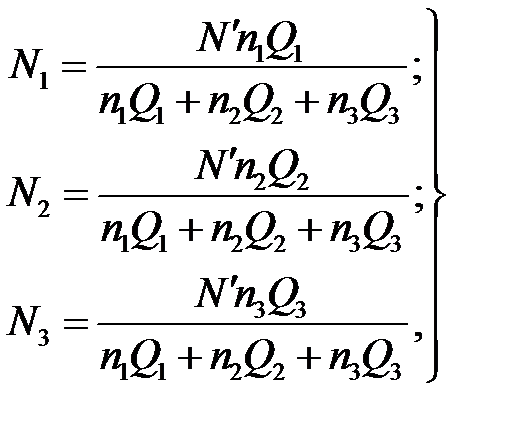

Мощность, потребляемую одной линией вытяжного прибора, можно определить приближенно, распределив N' пропорционально числу оборотов и нагрузке на каждую линию прибора:

где N1, N2, N3 – мощность соответственно первой, второй и третьей линий;

n1, n2, n3 – числа оборотов соответствующих трех линий вытяжного прибора;

Q1, Q2, Q3 – нагрузки на каждую линию прибора.

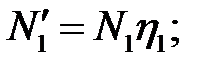

Действительная мощность на каждой линии определяется из равенств:

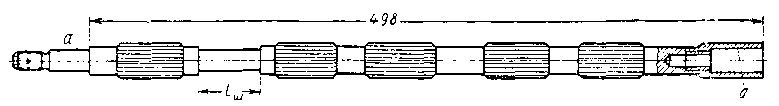

где ηi – к. п. д. зубчатой передачи от шестерни, приводящей во вращение сторону вытяжного прибора, до шестерни соответствующей линии. Для проверочного расчета звеньев рифленых цилиндров необходимо знать распределение крутящего момента вдоль линии вытяжного прибора. С достаточной для практических целей точностью можно принять, что крутящий момент на длине каждого пролета постоянен, скачком убывая на каждой опоре на одну и ту же величину (рис. 2.7):

(i = 1, 2, 3…, n),

(i = 1, 2, 3…, n),

где m – число опор линии;

Мкр – крутящий момент соответствующей линии.

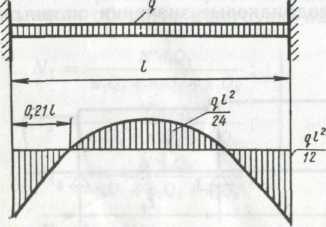

Рисунок 2.9 – Расчетная схема среднего звена вытяжного прибора

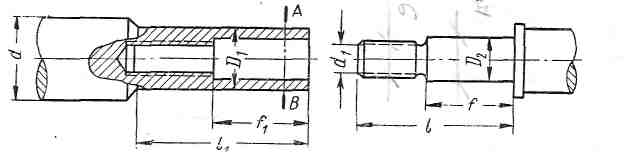

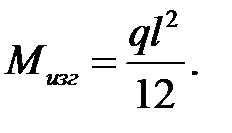

Расчеты, проведенные для прибора ВР-2, показали, что эпюра изгибающих моментов дает неодинаковые значения опорных моментов только на первых трех пролетах, а затем величины моментов выравниваются. Это позволяет считать нагрузку для средних пролетов симметричной. В этом случае касательные к упругой линии на опорах будут горизонтальными и при расчете можно ограничиться рассмотрением одного пролета, считая его балкой, защемленной с двух сторон с равномерно распределенной нагрузкой (рис. 2.9). Для такой балки максимальный изгибающий момент возникает на опоре:

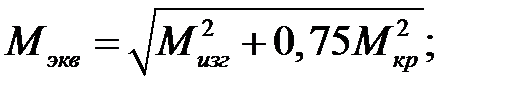

Заметим, что на опоре цилиндр имеет и минимальный диаметр (рабочая шейка). При известном крутящем моменте, действующем в данном пролете, можно провести проверочный расчет среднего звена на статическую прочность по одной из теорий прочности (например, по энергетической):

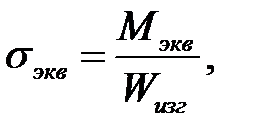

где  – эквивалентное напряжение;

– эквивалентное напряжение;

WИЗГ – момент сопротивления сечения изгибу.

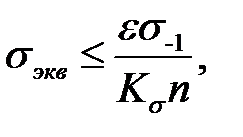

где ε – масштабный фактор;

Кσ – эффективный коэффициент концентрации напряжений в опасном сечении;

n – запас прочности, выбираемый в средних условиях в пределах 1,5–2,5;

σ–1 – предел усталости материала цилиндра при симметричном цикле напряжений.

Лекция №6

2018-03-09

2018-03-09 176

176