Ответы ТКМ ОГР

1) Комплексная механизация – комплекс горного оборудования, формируемых в карьере.

Принципы: 1) в комплекс оборудования должны входить только машины, паспортные характеристики которых соответствуют горно-технологическим характеристикам пород при выполнении каждого процесса; 2) комплекс оборудования должен соответствовать климатическим и горно-геологическим условиям разработки; 3) комплекс оборудования должен соответствовать принятым системам разработки и вскрытия, размерам и форме карьера, его мощности, сроку строительства и эксплуатации; 4) чем меньшее число действующих машин и механизмов входит в комплекс, тем надежнее, производительнее и экономичнее его работа; 5) отдельные машины и механизмы комплекса по своим параметрам должны соответствовать друг другу (быть типовыми серийными, чтобы была возможность замены); 6) комплексы по возможности следует обеспечивать машинами и механизмами непрерывного действия; 7) следует по возможности отдавать предпочтение одной мощной машине взамен нескольких машин меньшей мощности; 8) при комплексной механизации тяжелый ручной труд должен быть вытеснен не только из основных, но и вспомогательных процессов. При наличии выемочно-погрузочного оборудования непрерывного действия комплексы оборудования называются выемочными, а при выемочно-погрузочном оборудовании цикличного действия – экскаваторными.

Классификация комплексов оборудования: 1) ВО (выемочно-отвальные) включают роторные и цепные экскаваторы, консольные отвалообразователи или транспортно-отвальные мосты; 2) ЭО (экскаваторно-отвальные) вскрышные мехлопаты или драглайны, используемые для перевалки вскрышных пород в выработанное пространство. СО (скреперного оборудования); 3) ВТО (выемочно-транспортно-отвальные) многоковшовые экскаваторы, ж/д или конвеер или гидротранспорт, консольные отвалобразователи; 4) ЭТО (экскаваторно-транспортно-отвальный); 5) ВТР и ЭТР (выемочно(экскаваторно)-транспортно-разгрузочные).

Комплексы оборудования разделяются на звенья: 1) ЗПВ - звено подготовки пород к выемке; 2) ЗВП - звено выемки и погрузки; 3) ЗТ - звено транспорта: ЗНТ - непрерывного, ЗЦТ - звено циклического; 4) ЗОС - звено отвалообразования и складирования; 5) ЗПС - звено промежуточного складирования и перегрузки; 6) ЗПП - звено первичной переработки. В зависимости от системы разработки и мощности грузопотока выбирается комплекс оборудования.

Связь параметров систем разработки и комплексов оборудования характеризуется тремя основными технологическими схемами. При схеме, показанной на рис.а, заходка уступа является составным элементом рабочей площадки вышележащего уступа. Текущие вскрытые запасы уступа, помимо его высоты, определяются шириной заходки и опережением забоя вышележащего уступа. Такая схема в основном применяется при использовании комплексов оборудования ЭО и ВО и определяет жесткую взаимозависимость вскрышных и добычных комплексов. Жесткая зависимость между подвиганием забоев и фронта работ смежных уступов сказывается при сезонном ведении вскрышных работ, когда в теплое время года необходимо, чтобы скорость подвигания вскрышных забоев и фронта работ была больше, чем скорость подвигания добычных забоев и фронта. При схеме, показанной на рис. б, заходка уступа не входит в состав площадки вышележащего уступа, ширина которой определяется из условия размещения горного и транспортного оборудования и вспомогательных коммуникаций. Текущие вскрытые запасы определяются шириной заходки и длиной фронта его работ. Такая схема обусловливает менее жесткую зависимость работы оборудования на смежных уступах по сравнению со схемой на рис. а и поэтому часто используется при эксплуатации комплексов ВО и ЭО. При схеме, показанной на рис.в, текущие вскрытые запасы горной массы уступа включают дополнительно по сравнению со схемой на рис. б объем резервной полосы, оставляемой в результате расширения рабочей площадки вышележащего уступа. На вскрышных уступах ширина резервной полосы обычно равна принятой ширине заходки, а на добычных она может быть и больше. Схема на рис.в позволяет обеспечить независимость работы оборудования на отдельных уступах и повысить его производительность.

Вскрытие и подготовка рабочих горизонтов. Вскрывающие и подготовительные выработки, их классификация, способы вскрытия рабочих горизонтов. Конструкции и параметры внешних и внутренних наклонных и крутых капитальных траншей и полутраншей, скользящих съездов.

ВСКРЫТИЕ МЕСТОРОЖДЕНИЯ — проведение горных выработок (траншей, шахтных стволов, буровых скважин и др.), открывающих доступ с поверхности к залежам полезных ископаемых в недрах. В зависимости от принимаемого способа разработки различают открытое, подземное и комбинированное вскрытие месторождения.

Открытое вскрытие месторождения осуществляется с помощью капитальных траншей и полутраншей (наклонных и крутых) и разрезных траншей (горизонтальных), реже подземными горными выработками (рудоспусками, штольнями, стволами и наклонными тоннелями). В отдельных случаях производят бестраншейное вскрытие месторождения (с помощью башенных экскаваторов и кабельных кранов, а также землесосных снарядов). Траншеи используются для вскрытия месторождений в равнинной местности, полутраншеи — в холмистой.

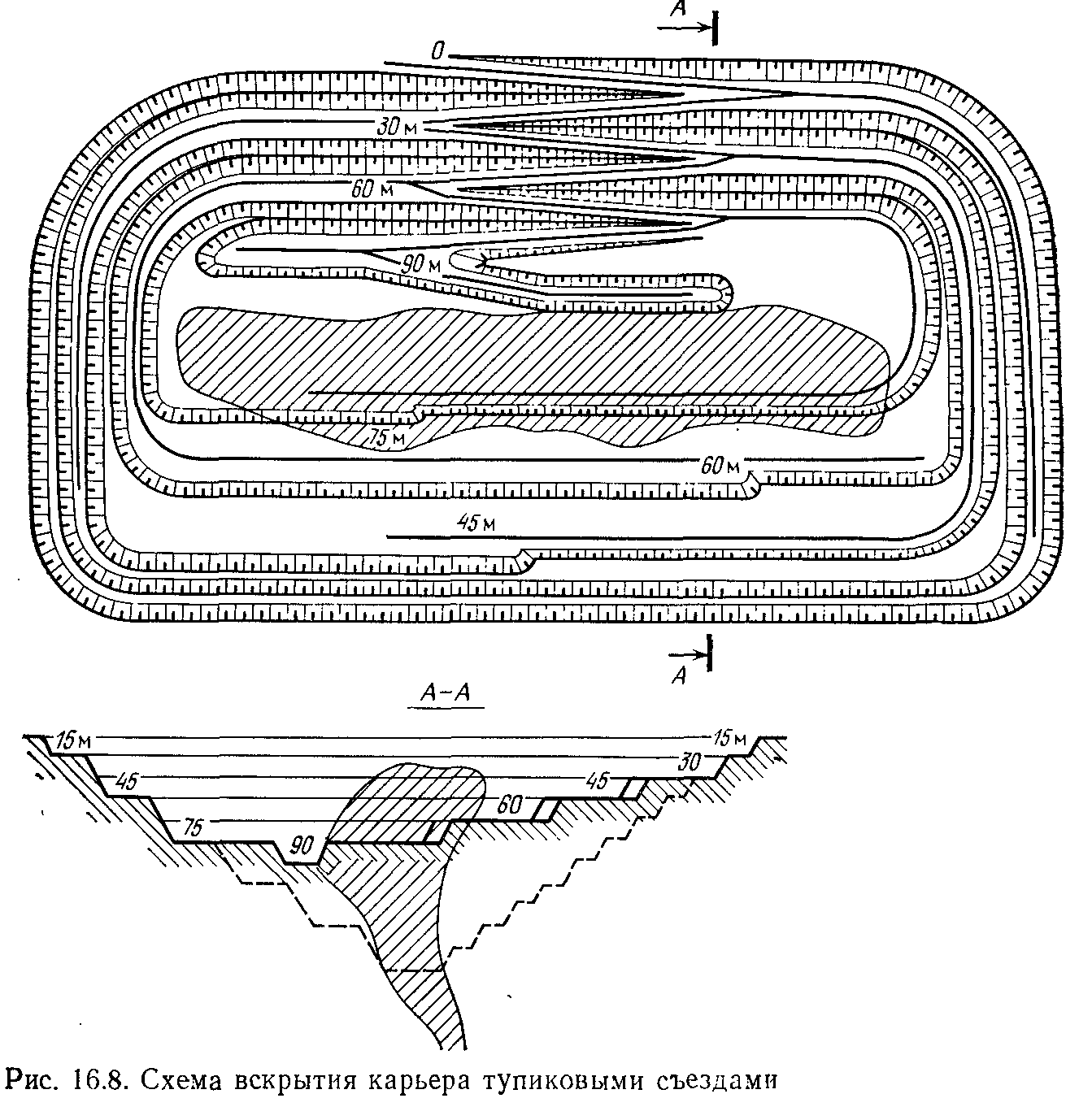

В зависимости от расположения вскрывающей выработки относительно контура карьерного поля, числа обслуживаемых горизонтов, назначения и стационарности вскрытие производят капитальными траншеями (полутраншеями) внешнего или внутреннего заложения, отдельными, групповыми или общими, одинарными или парными, стационарными или скользящими. Продольный уклон траншеи устанавливается в зависимости от вида карьерного транспорта. При железнодорожном транспорте с тепловозной и электровозной тягой уклон принимается равным соответственно 20—30 и 30— 40 %о (промиле 1/1000), при автомобильном транспорте — 60— 100%о, при конвейерном транспорте — до 17—19°, при скиповом подъеме — от 19 до 90°.

Вскрытие месторождения внешними траншеями (рис. 1, а) и полутраншеями, располагаемыми за контуром карьерного поля, ограничивается двумя-тремя горизонтами, т.к. объём горно-строительных работ по их проведению добавляется к объёму горных работ, выполняемых внутри карьерного поля. Работы по проведению внутренних траншей (рис. 1, б), которые располагаются внутри карьерного поля, составляют часть общего объёма горных работ; затраты на горно-строительные работы сокращаются. Однако их использование усложняет трассу, ведёт к некоторому увеличению расходов на транспортирование горной массы в процессе эксплуатации карьера.

Вскрытие месторождения отдельными траншеями, когда каждый уступ вскрывается независимой траншеей, применяется при большой производственной мощности карьера, как правило, на горизонтальных и пологих залежах полезных ископаемых. Такое вскрытие упрощает транспортные подступы, рассредоточивает грузопотоки и способствует уменьшению расходов на транспортирование горной породы. Недостаток этого способа вскрытия месторождения — значительный объём горнокапитальных работ.

При вскрытии месторождения общими траншеями (рис. 6,6, а) или полутраншеями грузотранспортная связь всех забоев с пунктами приёма горной массы на поверхности осуществляется через одну траншею. Основное достоинство этого вида вскрытия месторождения — относительно небольшой объём работы по проведению вскрывающей выработки (по сравнению с вскрытием месторождения отдельными траншеями), особенно при большой глубине вскрываемой зоны и значительном числе вскрываемых горизонтов; недостаток — усложнение схемы транспортных коммуникаций и связанное с этим увеличение эксплуатационных расходов на транспорт.

Вскрытие месторождения групповыми траншеями (рис. 6,7, а и б) производится при необходимости разделения грузопотоков. В этом случае каждая траншея обслуживает группу горизонтов. Вскрытие месторождения этим способом наиболее эффективно при наличии различных по природным свойствам зон карьерного поля; по достоинствам и недостаткам занимает промежуточное место между вскрытием месторождения отдельными и общими траншеями.

При вскрытии месторождения парными траншеями (рис. 2) для создания поточного движения транспорта один, группа или все уступы вскрывают двумя (в отличие от вскрытия месторождения одинарными траншеями, в которых движение транспорта осуществляется в обоих направлениях) траншеями внешнего или внутреннего заложения. При этом порожний и гружёный транспорт разделяются по направлениям, производится его поточная подача под погрузку.

Рис. 2

К стационарным относят траншеи, располагаемые за контуром или на нерабочем борту карьера. Скользящие траншеи, часто применяемые при вскрытии месторождения крутых залежей, располагаются в рабочей зоне карьера и по мере развития горных работ перемещаются в сторону предельного контура карьера. Здесь они, при отработке соответствующего горизонта, переходят в продолжение стационарной траншеи. Вскрытие горизонтов скользящими траншеями наиболее распространено при автомобильном транспорте; осуществляется с минимальными затратами времени.

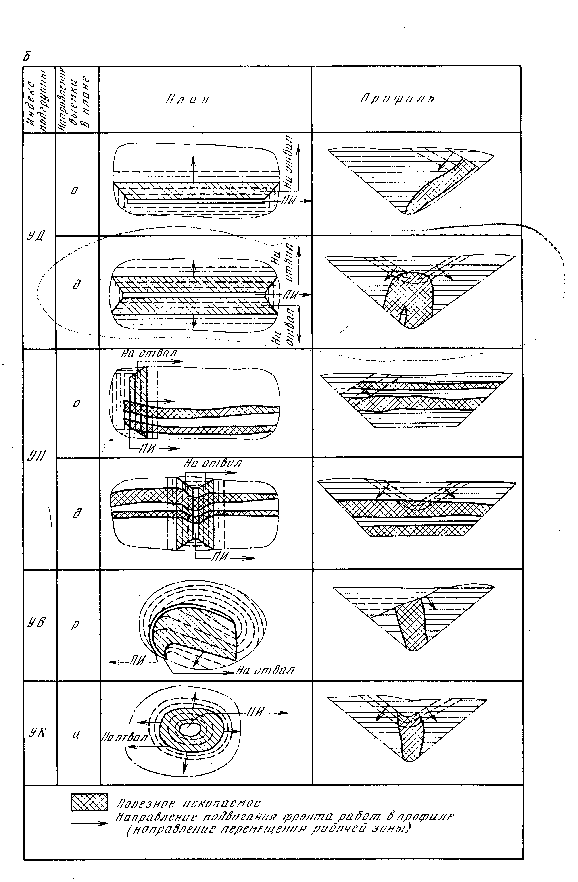

3) КЛАССИФИКАЦИЯ СИСТЕМ РАЗРАБОТКИ ПО РЖЕВСКОМУ

В основу классификации, предложенной акад. В. В. Ржевским положены горно-геологические и геометрические предпосылки, характеризующие порядок разработки месторождения. Согласно этой классификации имеет место существенное различие систем разработки горизонтальных и пологих, а также наклонных и крутых месторождений. Системы разработки горизонтальных месторождений характеризуются только порядком выполнения вскрышных и добычных работ, так как горно-подготовительные работы в этих условиях заканчиваются в период строительства карьера. Возобновиться горно-подготовительные работы могут только в период реконструкции карьера. Такие системы разработки называются сплошными (с постоянной рабочей зоной).

Системы разработки наклонных и крутых месторождений характеризуются порядком выполнения вскрышных, добычных и горно-подготовительных работ, так как горно-подготовительные работы на таких месторождениях ведутся как в период строительства карьера, так и в процессе его работы (для воссоздания фронта вскрышных и добычных работ нарезаются очередные по глубине уступы). Такие системы разработки называются углубочными (с переменной рабочей зоной).

Месторождения со сложными топографическими и горно-геологическими условиями могут разрабатываться смешанными (углубочно-сплошными) системами.

Порядок разработки месторождения связан с развитием горных работ по отношению к контурам карьерного поля. В связи с этим различают следующие системы разработки по направлению выемки в плане:

продольные однобортовые и двухбортовые, когда фронт вскрышных и добычных работ перемещается параллельно длинной оси карьерного поля;

поперечные однобортовые и двухбортовые, когда фронт вскрышных и добычных работ перемещается параллельно короткой оси карьерного поля;

веерные, когда фронт вскрышных и добычных работ перемещается по вееру с центральным (общим) или рассредоточенными (два и более) поворотными пунктами;

кольцевые, когда фронт вскрышных и добычных работ имеет форму кольца и разработка ведется от центра к границам карьерного поля или от границ к центру.

| Индекс группы систем | Группы | Индекс подгруппы | Подгруппы | Индекс систем | Системы разработки |

| С | Сплошная (с постоянным положением рабочей зоны)

| СД | Сплошная продольная | СДО | Сплошная продольная однобортовая |

| СДД | Сплош прод двухбортовая | ||||

| СП | Сплошная поперечная | СПО | Снлошная поперечная однобортовая | ||

| СПД | Сплошная поперечная двухбортовая | ||||

| СВ | Сплошная веерная | СВЦ | Сплошная веерная центральная | ||

| СВР | Сплошная веерная рассредоточенная | ||||

| СК | Сплошная кольцевая | СКЦ | Сплошная кольцевая центральная | ||

| СКП | Сплошная кольцевая периферийная | ||||

| У | Углубочная (с переменным положением рабочей зоны) | УД | Углубочная продольная | УДО | Углубочная продольная однобортовая |

| УДД | Углубочная продольная двухбортовая | ||||

| УП | Углубочная поперечная | УПО | Углубочная поперечная однобортовая | ||

| УПД | Углубочная поперечная двухбортовая | ||||

| УВ | Углубочная веерная | УВР | Углубочная веерная рассредоточенная | ||

| УК | Углубочная кольцевая | УКЦ | Углубочная кольцевая центральная | ||

| УС | Смешанная (углубочно- сплошные) | УСД | Углубочно- сплошная продольная | УСДО | Углубочно-сплошная продольная однобортовая |

| УСП | Углубочно- сплошная поперечная | УСПД | То же поперечная двухбортовая | ||

| УСВ | Углубочно- сплошная веерная | УСВР | То же веерная рассредоточенная | ||

| УСК | Углубочно- сплошная кольцевая | УСКЦ | То же кольцевая центральная |

4) Элементы и параметры системы разработки: высота и число уступов, ширина рабочих площадок и берм, длина фронта работ и блоков, скорость подвигания фронта и темп углубления горных работ. Рабочий и нерабочий борт карьера, их конструкции и параметры

Уступы. Главным параметром уступа является его высота, которая оказывает непосредственное влияние на производительность оборудования, качество добытого полезного ископаемого, угол откоса бортов карьера, длину фронта работ, протяженность транспортных коммуникаций, объем горно-капитальных работ и др. Высота уступа устанавливается с учетом комплексного влияния указанных выше факторов. Основным требованием при установлении высота уступа является безопасное ведение горных работ при использовании горного оборудования определенного типоразмера. При разработке горизонтальных и пологих месторождений высота уступа часто предопределяется мощностью залежи и покрывающих пород. Для наклонных и крутых месторождений высота уступа устанавливается исходя из параметров горного оборудования и требований к качеству полезного ископаемого. В случае разработки однородных вскрышных пород и мощных залежей простого строения высота уступа принимается максимальной исходя из параметров горного оборудования, так как при этом уменьшаются затраты на подготовку скальных пород к выемке и на их транспортирование. При этом в соответствии с Правилами технической эксплуатации при разработке скальных и полускальных пород высота уступа не должна превышать максимальную высоту черпания экскаватора более чем в 1,5 раза при условии, что высота развала не будет превышать максимальную высоту черпания экскаватора при однорядном и двухрядном взрывании. В случае многорядного взрывания высота развала может быть в 1,5 раза больше максимальной высоты черпания экскаватора, однако при экскавации пород в этом случае необходимо принимать меры, исключающие образование и произвольное обрушение козырьков и нависей. При верхней погрузке экскаваторами с удлиненным рабочим оборудованием высота уступа определяется параметрами экскаваторов. При разработке сложноструктурных залежей потери и разубоживание увеличиваются с увеличением высоты уступов. В этом случае высота уступа не должна превышать высоты черпания экскаватора. Иногда с целью уменьшения потерь при разработке уступ разделяется на два подуступа.

Опыт разработки месторождений простого строения показывает, что рациональная высота уступа находится в пределах 11-14 и 16-19 м соответственно для экскаваторов с ковшом вместимостью 3-5 и 8-12,5 м3. В конкретных условиях высота уступа определяется с учетом перечисленных выше факторов и может отклоняться от указанных выше значений.

Угол α откоса уступа зависит от физика-технических свойств горных пород, применяемого оборудования и продолжительности стояния уступов.

Рабочая площадка уступов. – площадка уступа предназначенная для размещения рабочего оборудования.Минимально допустимая ширина рабочих площадок уступов зависит в основном от размеров выемочно-погрузочных машин, вида карьерного транспорта, схемы движения транспортных средств, высота уступов, крепости пород. Минимальная ширина ВРП рабочей площадки при разработке скальных пород с использованием мехлопат и колесного транспорта складывается из ширины х развала взорванной породы, безопасного расстояния С от нижней бровки развала до транспортной полосы, ширины Т транспортной полосы, ширины ПВ площадки для вспомогательного оборудования и ширины Z бермы безопасности (рис.8.1). При разработке мягких пород вместо ширины развала принимается ширина А заходки по целику. Ширина х развала зависит от свойств пород, методов взрывания, величины и типа зарядов ВВ, расположения зарядов на уступе, высоты уступа, порядка взрывания скважин. Для ориентировочных расчетов можно принимать следующую ширину развала: в легковзрываемых породах х=1,2hУ, в средневзрываемых х=2,3hУ ив трудновзрываемых х=3hУ. Ширина транспортной полосы зависит от типа транспортных средств и схемы их движения. Величина ПВ принимается равной 2,5-3,5 м. Ширина бермы безопасности определяется шириной призмы возможного обрушения.

При использовании мехлопат ЭКГ-5 и ЭКГ-8 и железнодорожного транспорта минимальная ширина рабочей площадки составляет соответственно 26-31 и 29-33 м в мягких породах, 39-52 и 45-60 м в скальных. В случае использования автотранспорта ширина рабочей площадки составляет 23-30 и 37-52 м соответственно в мягких и скальных породах.

Фронт работ уступа - часть уступа по длине, подготовленная к производству горных работ. Подготовка фронта работ уступа заключается в создании на уступе рабочей площадки необходимой ширины и в подводе транспортных и энергетических коммуникаций для обеспечения работы горного и транспортного оборудования. Суммарная протяженность фронтов работ отдельных уступов составляет фронт работ карьера, который подразделяется на вскрышной, измеряемый длиной фронтов, работ вскрышных уступов, и добычной, измеряемый длиной фронтов работ добычных уступов. Создание первоначального фронта работ уступа и его перемещение в процессе работ не могут осуществляться произвольно. Нарезку уступов (пyтем проведения разрезных траншей) и перемещение фронта работ производят таким образом, чтобы в процессе разработки обеспечить заданное число вскрышных и добычных забоев.

Первоначальный фронт горных работ может быть расположен вдоль длинной и короткой осей карьерного поля, а также концентрически (рис. 8.2). Расположение фронта работ вдоль длинной оси карьерного поля создает благоприятные условия для интенсивной разработки месторождения и создания больших объемов вскрытых запасов. Однако такое расположение фронта требует выполнения большого объема горно-капитальных работ при строительстве карьера и большой длины транспортных коммуникаций. Его целесообразно применять при малой мощности вскрышных пород. При расположении фронта работ вдоль короткой оси объемы горно-капитальных работ и длина транспортных коммуникаций относительно небольшие. Но при этом резервы увеличения производительности карьера и создания вскрытых запасов полезного ископаемого ограничены. Усложняются вскрытие уступов и эксплуатация транспортных коммуникаций из-за часто их переустройства. Так располагать фронт целесообразно при большой мощности вскрыши. В этом случае, как правило, используются мобильные виды транспорта. Концентричное расположение фронта вызывает необходимость изменения его протяженности в процессе работы карьера. Такое расположение фронта обеспечивает минимальные объемы горно-капитальных работ и высокий темп углубки.

Фронт работ уступа может перемещаться параллельно длинной или короткой оси карьерного поля от одной его границы к другой (однобортовая выемка), параллельно длинной или короткой оси карьерного поля от промежуточного положения к границам (двухбортовая выемка), радиально от центра выемочного слоя к его границам или от периферийных участков к центру, по вееру с поворотным пунктом, расположенным на границе карьерного поля или вблизи нее (см. рис. 8.2).

Длина LФУ фронта работ уступа и скорость υФ его подвигания должны обеспечивать работу экскаваторов с заданной годовой эксплуатационной производительностью, определяемой по формуле

ПЭГ= hУ LФУ υФ / NЭУ

где NЭУ - число экскаваторов, работающих на данном уступе.

Число экскаваторов на уступе может быть различным, однако при использовании мощного оборудования желательно иметь на уступе один экскаватор, производительность которого равняется запланированному объему работ. Это позволяет улучшить организацию работ на уступе и способствует повышению производительности оборудования.

При малой длине фронта работ и небольшой скорости его подвигания возникает необходимость отработки группы уступов одним экскаватором, что связано с периодической перестройкой транспортных коммуникаций. Перегон экскаваторов (особенно мощных) с уступа на уступ связан со снижением их производительности и нежелателен по техническим причинам.

При работе на уступе двух экскаваторов и более фронт работ уступа делится на отдельные экскаваторные блоки, длина которых для экскаваторов ЭКГ-5 и ЭКГ-8 составляет 500-600 и 1000-1400 м соответственно при использовании автомобильного и железнодорожного транспорта.

Скорость подвигания фронта работ –расстояние, на которое перемещается фронт работ за год в направлении, перпендикулярном линии фронта. Зависит от мощности оборудования, мощности залежи, производительности карьера и других факторов и изменяется в пределах 30-250 м в год. Обычно годовая скорость подвигания фронта работ изменяется в пределах 70-140 м.

Скорость углубления горных работ – среднегодовая величина понижения подошвы карьера.

Рабочий борт карьера – борт карьера, на котором производятся горные работы.

Рабочая зона карьера - это зона, в которой осуществляются вскрышные и добычные работы. Она характеризуется совокупностью вскрышных и добычных уступов, одновременно находящихся в работе. Положение рабочей зоны определяется высотными отметками рабочих уступов и длиной их фронта работ. Рабочая зона представляет собой перемещающуюся и изменяющуюся во времени поверхность, в пределах которой осуществляются работы по подготовке и выемке горной массы. Она может охватывать один, два или все борта карьера. При строительстве карьера рабочая зона, как правило, включает только вскрышные уступы, а к окончанию горно-капитальных работ -и добычные. Число вскрышных, добычных и горно-подготовительных забоев рабочей зоне не может устанавливаться произвольно, так как от этого зависит выполнение планов по отдельным видам работ. В рабочей зоне карьера каждый экскаватор в процессе работы занимает определенную горизонтальную площадь Sб, которая характеризуется шириной ВРП рабочeй площадки и длиной LБ экскаваторного блока. Обычно Sб =20-40 тыс.м2 при железнодорожном транспорте S б =5-20 тыс.м2 при автомобильном транспорте.

Число экскаваторных блоков, которое может разместиться в рабочей зоне карьера, определяется по формуле

N6 =ko kРБ SРЗ / SБ

где ko =0,85-0,93 - коэффициент, учитывающий наличие откосов устyпов в рабочем зоне; kРБ =0,7-0,8 -коэффициент, учитывающий наличие резервных (нерабочих) блоков.

В процессе разработки месторождения изменение рабочей зоны происходит различно. В период строительства карьера и освоения проектной мощности рабочая зона увеличивается в плане и по высоте при разработке месторождений любых типов. В период освоения проектной мощности карьера рабочая зона достигает максимального значения. При разработке горизонтальных и пологих месторождений высотное положение рабочей зоны изменяется незначительно (в основном вследствие изменения рельефа поверхности или погружения полезного ископаемого) и ее размеры в плане изменяются лишь частично за счет изменения конфигурации карьерного поля (рис. 8.3). Горно-подготовительные работы в период эксплуатации таких месторождений отсутствуют. Рабочая зона при разработке горизонтальных и пологих залежей обычно непрерывна как по вскрышным, так и по добычным работам и сравнительно постоянна по размерам. Поэтому она называется сплошной. В условиях наклонных и крутых месторождений рабочая зона постепенно понижается вместе с углубкой горных работ (см. рис. 8.3). 3а счет нарезки новых уступов она увеличивается до тех пор, пока верхние горизонты не достигнут конечных или промежуточных (этапных) границ карьера на поверхности. При равнинном рельефе местности и разработке обоих бортов карьера площадь (м2) рабочей зоны определяется по формуле

SРЗ = (hРЗ (ctgβВ + ctgβЛ)+BД) LФУ

где hРЗ - высота рабочей зоны, м;

βВ βЛ - угол откоса рабочего борта соответственно со стороны висячего и лежачего бока залежи, градусы;

ВД - ширина дна карьера, м;

LФУ - средняя длина фронта работ уступов, м.

После достижения границ карьера на поверхности горные работы на верхних горизонтах прекращаются и рабочая зона смещается по вертикали (углубляется) и уменьшаются ее размеры. Поэтому при разработке наклонных и крутых залежей рабочая зона называется углубляющейся.

5) Трассы вскрывающих выработок. Трасса вскрывающих выработок в профиле состоит из наклонных участков, соединяющих горизонты; пунктов примыкания рабочих горизонтов к трассе; сопрягающих кривых. В плане элементы трассы — закругления, тупики, станции и разминовки. Уклон наклонных участков трассы определяется параметрами используемого транспорта, необходимой пропускной способностью траншеи, режимом и организацией движения транспортных единиц и др. Примыкание рабочих горизонтов к трассе вскрывающей выработки осуществляется на горизонтальных, а также с руководящим или смягчённым (меньше руководящего) подъёмами площадках. Пунктами примыкания вся трасса обычно разбивается на перегоны. Параметры (количество путей или полос движения, уклон, конструкция основания) наиболее грузонапряжённого перегона (т.н. ограничивающего) принимаются за исходные для определения параметров капитальной траншеи. Крутыми траншеями (рис. 1, е), располагаемыми на постоянно или временно нерабочем борту, осуществляется вскрытие глубоких горизонтов карьерных полей при комбинированном транспорте. Глубина заложения траншей определяется местом расположения перегрузочного пункта с забойного транспорта на подъёмный. Крутые траншеи (рудоскаты) применяют также для вскрытия месторождения с косогорным рельефом поверхности (рис. 2). В этом случае траншеи располагаются вне карьерного поля и предназначаются для спуска (гравитационное транспортирование) горной массы. Трасса рудоската с учётом допустимого угла наклона основания выбирается из условия минимального расстояния между карьером и пунктом приёма груза. При небольших уклонах и малой мощности грузопотока в нижней части рудоската устраивается аккумулирующий бункер, при значительных уклонах и большой мощности грузопотока — аккумулирующие площадки. Разрезные траншеи и полутраншеи при вскрытии месторождения проводятся с целью подготовки горизонта к эксплуатации. В общем случае место заложения разрезной траншеи определяется на основе анализа режима горных работ. На горизонтальных пластообразных залежах разрезные траншеи проходят с учётом направления развития и скорости подвигания фронта работ. На пологих и пластообразных залежах их располагают со стороны лежачего бока залежи у границ выхода пласта под наносы; при вскрытии наклонных и крутых пластообразных залежей малой и средней мощности — по контакту пласта со стороны висячего, а на мощных — по полезные ископаемые у контакта лежачего бока залежи.

Грузопотоки, их виды и характеристики. Стадии грузопотока и технологические процессы его формирования. Связь грузопотоков с с/р и вскрытием.

На карьерах для перемещения горной массы и хозяйственно-технических грузов используются различные виды карьерного транспорта, из которых основными являются железнодорожный, автомобильный и конвейерный. Выбор рационального вида карьерного транспорта для конкретных условий определяется физико-техническими и химическими свойствами разрабатываемых пород, условиями залегания полезного ископаемого, климатом, грузооборотом и расстоянием транспортирования, типом и параметрами погрузочного оборудования, сроком существования карьера и др.

Для специфических условий работы транспорта на карьерах наиболее характерными показателями его технических возможностей является экономически целесообразный максимальный преодолеваемый подъем и минимальный радиус кривых. Эти показатели внекоторой степени определяют объемы горно-капитальных работ и возможность положения транспортных коммуникаций в пределах границ карьерного поля. Рациональная область применения различных видов карьерного транспорта зависит от их технических и технологических параметров и условий залегания месторождений.

Железнодорожный транспорт целесообразно применять на карьерах с большим годовым грузооборотом (25 млн. т и более) при значительной длине транспортирования (4 км и более). К основным достоинствам железнодорожного транспорта следует отнести небольшой расход энергии, возможность обеспечения практически любой величины грузооборота при любом расстоянии перевозок, возможность применения автоматизированной системы управления (АСУ), надежность работы в различных климатических и горно-геологических условиях и относительно небольшие затраты на 1 т. км перевозок (в 4-6 раз меньше по сравнению с автомобильным и конвейерным).

По сравнению с другими видами карьерного транспорта железнодорожный требует наибольших радиусов кривых (100-120 м), значи-тельной протяженности фронта работ (500-600 м) и допускает минимальные подъемы пути (40-60 0/00)' Эти условия обеспечиваются при больших размерах карьера в плане. При железнодорожном транспорте относительно велики объемы горно-капитальных работ, капитальные затраты, затраты на содержание транспортных коммуникаций и их эксплуатацию и наиболее сложная организация движения.

Автомобильный транспорт применяется главным образом на карьерах с небольшим годовым грузооборотом (15-20 млн. т) при расстоянии транспортирования до 4-5 км. С появлением автосамосвалов большой грузоподъемности (75-180 т и более) их применение стало эффективны при годовом грузообороте 50-60 млн. т и более. Автотранспорт широко применяется на железорудных карьерах и карьерах цветной металлургии. По сравнению с железнодорожным транспортом он обладает большой гибкостью и маневренностью. Его особенно эффективно применяют в период строительства карьеров, при интенсивной разработке месторождений с большой скоростью продвигания забоев и высоком темпе углубки горных работ. Отсутствие рельсовых путей и контактной сети, менее жесткие требования к плану и профилю автомобильных дорог (допустимый радиус кривых составляет 15-25 м, а подъем 80-100 /00) обеспечивает уменьшение объема горно-капитальных работ, сроков и затрат на строительство карьеров. К недостаткам этого вида транспорта относятся резкое снижение эффективности при увеличении расстояния транспортирования, зависимость от климатических условий, высокая стоимость большегрузных автосамосвалов, большие эксплуатационные затраты и, как следствие, высокие затраты на транспортирование 1 т горной массы.

Конвейерный транспорт (ленточные конвейеры) применяется на карьерах для перемещения горной массы в рыхлом и раздробленном (размер кусков до 400 мм) состоянии. Широкий диапазон изменения производительности карьерных установок (до 15000 мЗ/ '1) позволяет применять их на карьерах с различным грузооборотом. Достоинствами карьерного транспорта являются возможность преодоления подъемов до 18° и поточность перемещения грузов. Последнее обеспечивает возможность полной автоматизации процесса транспортирования и позволяет более эффективно использовать погрузочное оборудование. Широкое применение ленточных конвейеров ограничивается быстрым износом конвейерной ленты, жесткими требованиями к размерам транспортируемых кусков горной массы и способу погрузки. Эффективность конвейерного транспорта снижается при низких температурах и большой влажности транспортируемой горной массы. Конвейерный транспорт целесообразно применять на карьерах С мягкими породами при годовом грузообороте 2 млн. т И более. С увеличением мощности грузопотоков эффективность использования конвейеров повышается. Наиболее эффективное расстояние перемещения горной массы конвейерным транспортом составляет 4-6 и 10-15 км и более соответственно на равнинной и пересеченной местности. Конвейерный транспорт весьма перспективен (особенно в комбинации с автомобильным и железнодорожным). В настоящее время создаются специальные конвейеры для транспортирования скальных пород при крупности кусков более 1000 мм, которые позволят значительно расширить область применения конвейерного транспорта.

2018-02-13

2018-02-13 3591

3591