Изготовления деталей

Типы производств и соответствующие им формы организации труда определяют характер технологических процессов и их построение. Поэтому перед началом технологического проектирования устанавливают тип производства: единичное, серийное или массовое. Тип производства определяется номенклатурой и объемами выпуска изделий (годовой производственной программой), их массой и габаритными размерами, а также другими характерными признаками.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. На каждом рабочем месте выполняют, как правило, по одной закрепленной за рабочим операцией. Такое производство оснащают преимущественно специальным и специализированным оборудованием, располагающимся в порядке выполнения технологических операций, в форме поточных линий. Применяют высокопроизводительные специальные инструменты и приспособления. Широко внедряются средства механизации и автоматизации: конвейера роторные и автоматические линии, в том числе переменно-поточные автоматические линии, составленные из робототехнических комплексов, управляемых ЭВМ, и др. Характерны высокий уровень организации труда и ритмичность выпуска изделий с фиксированным тактом, мин:

tв=60Fд/N

tв=60Fд/N

где Fд- действительный годовой фонд производственного времени оборудования, линии и рабочих мест, ч; N- годовая программа выпуска изделий, шт. В зависимости от режима и организации работ в подразделении (в цехе, на участке) ориентировочно принимают при работе: в одну смену Fд = 2008 ч, при двухсменной работе Fд = 4015 ч и при работе в три смены Fд = 6022 ч.

В массовом производстве длительность отдельных операций (штучное время tш) должна быть равна или кратна такту при одновременном соблюдении неравенства:

tв<tш (2.2)

Суточный выпуск изделий при работе с двумя выходными днями неделю, шт.:

Nc=N/252.

Суточная производительность поточной линии, шт.:

Qс=Fс*ŋзн/tшср

где Fс– суточный фонд времени работы оборудования, мин;ŋзн – нормативный коэффициент загрузки оборудования,tшср – средняя трудоемкость основных операций, мин.

При выполнении n основных операций со штучным временем каждый равен i-й, равным tш.

tшср=  (2.3)

(2.3)

На данном этапе определяют ориентировочные значения tmi(см разделы 2.18 и 2.19).

Нормативная загрузка оборудования (станка) в массовом производстве должна находиться в пределах ŋзн= 0,65-0,75. Если фактический ŋзн> 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, если tв>tш. Например, если при поточной форме организации труда tв = 5 мин, а tш= 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, причем размер партии, шт:

n= а *N/252, (2.4 )

где а - периодичность запуска (необходимость запаса деталей на складах), дни. Для проектных расчетов рекомендуется принимать при изготовлении крупных деталейа = 3-6, средних а= 6-12 и для мелких деталей а = 12-25 дней. Организация и оснащение крупносерийного производства близки к массовому. Серийное и мелкосерийное производство оснащают преимущественно универсальным и стандартным оборудованием, приспособлениями и инструментами. Широко используются станки с ЧПУ. Наряду с групповыми переменно-поточными линиями практикуют организацию предметно-замкнутых После обработки партии деталей Р1 станки перестраивают на обработку партии Р2 других деталей. Станки не простаивают. Для серийного производства нормативным коэффициент загрузки оборудования ŋзн=0,75-0,85. Более высокие значения ŋзн могут быть достигнуты при многономенклатурном запуске изделий в условиях мелкосерийного и единичного производства.

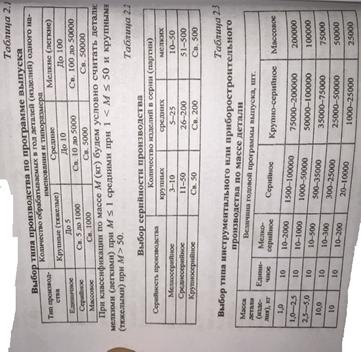

При определении типа производства обычно используются соотношениями (2.1), (2.2) и рекомендациями [7], позволяющими устанавливать его в зависимости от габаритных размеров, массы и годового объема выпуска деталей, пользуются табл.2.1,2.2, или 2,3.

2018-02-13

2018-02-13 939

939