Башенные краны.

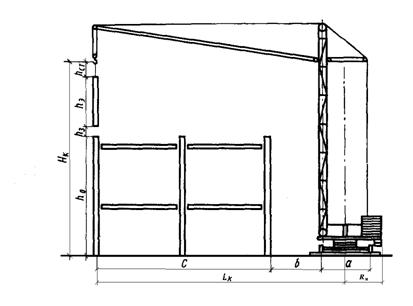

Высота подъема крюка:

Нк = h0 + h3 + hэ+ hст, м (8.1)

h0 – превышение монтажного горизонта над уровнем стоянки крана, м (высота до верха смонтированного элемента);

h3 – запас по высоте для обеспечения безопасности монтажа (не менее 1÷2,5 м);

hэ – высота поднимаемого элемента, м;

hст – высота строповки (грузозахватного приспособления) от верха элемента до крюка крана, м. hст = 0,3 ÷ 9,3 м.

Рис. 8.1 - Схема для определения требуемых технических параметров башенного крана

Вылет крюка (стрелы):

Lк.баш. = (а/2) + b + c, (8.2)

а – ширина подкранового пути. Определяется предварительно по следующей таблице.

Таблица 8.1 - Определение ширины подкранового пути

| Грузоподъемность Qт | Ширина подкранового пути а, м | Максимальное расстояние от выступающих частей здания до оси головки подкранового рельса b, м | Габарит поворотной части крана, Rн |

| До 8 | 4,5 | 2,0 | 3,6 |

| До 10 | 6,0 | 2,3 | 5,5 |

| До 12 | 7,5 | 2,5 | 5,5 |

| Более 12 | 7,5 | 2,6 | 6,4 |

После подбора марки крана эту величину необходимо уточнить для данного крана (табл. 8.2) и пересчитать Lк.баш.

b – расстояние от оси головки подкранового рельса до ближайшей выступающей части здания с учетом балконов, эркеров и др. элементов, м (табл.8.2).

с – расстояние от центра тяжести монтируемого элемента до выступающей части здания со стороны крана, м.

Таблица 8.2 - Ширина колеи и приближение подкрановых путей к выступающим конструкциям здания башенных и козловых кранов

| Марки кранов | Ширина подкранового пути а, м | Минимальное расстояние от выступающих частей здания до оси рельса b, м |

| КБ-100.0А; КБ-100.2; КБ-100.3; КБ-100.1 КБ-160.2; КБ-308; КБ-160.4; КБ-401.Б КБ-402.А; КБк-160.2; КБ-405.2; 1 МСК-10-20 КБ-503; КБ-674.А; КБ-674.А-1; КБ-674.А-2; КБ-674.А-3; КБ-674.А-4 | 4,5 6,0 6,5 7,5 16,0…52,0 | 2,3 2,0 2,5 2,6 2,0 |

Грузоподъемность:

При подборе крана по грузоподъемности должно соблюдаться условие:

Qк ≥ Qэ + Qпр + Qгр или Мгр.кр. > Ммax (8.3)

Здесь Qэ - масса монтируемого элемента (максимального), т;

Qпр – масса монтажных приспособлений, т;

Qгр – масса грузозахватного устройства, т;

Мгр.кр – грузовой момент выбранного крана;

Ммax – максимальный расчетный момент.

Ммax= Q ∙ L, тм (8.4)

Для безопасной работы крана необходимо, чтобы соблюдалось условие:

а/2 + b ≥ Rн + 0,70, (8.5)

Rн – радиус габарита поворотной части крана, м (предварительно по табл.8.1) с последующим уточнением после выбора марки крана).

Высота подъема крюка

Нк = h0 + h3 + hэ+ hст+hп, м (8.6)

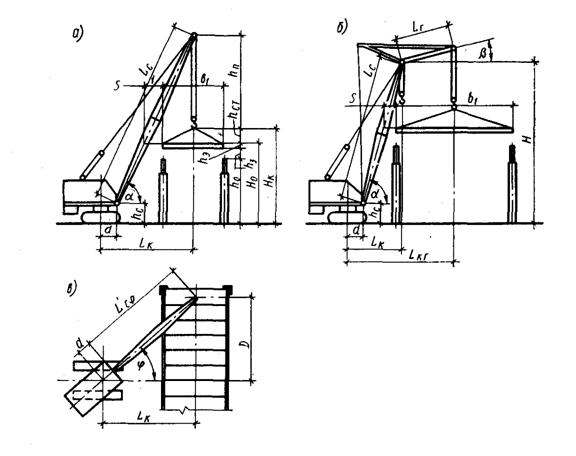

Определяют оптимальный угол наклона стрелы крана к горизонту.

tg α =  , (8.7)

, (8.7)

hст – высота строповки, м, (табл. 6.1);

hп – длина грузового полиспаста крана. Ориентировочно принимают от 2 до 5 м;

b1 – длина или ширина сборного элемента, м;

S – расстояние по горизонтали от здания или ранее смонтированного элемента до оси стрелы (~1,5 м) или от края элемента до оси стрелы.

Стрела без гуська(рис. 8.2 а):

- длина стрелы:

Lс =  м (8.8)

м (8.8)

где hc – расстояние от оси крепления стрелы до уровня стоянки крана (~1,5 м)

- вылет крюка:

Lk = Lc ∙ cos α + d, м (8.9)

d – расстояние от оси вращения крана до оси крепления стрелы (около 1,5 м).

Рис. 8.2 – Схемы для определения требуемых технических параметров стрелового самоходного крана

а) - без гуська; б) – с гуськом; в) без гуська с поворотом в плане

Стрела с гуськом (рис. 8.2 б):

-длина стрелы:

Lc.г =  , (8.10)

, (8.10)

Н – расстояние от оси вращения гуська до уровня стоянки крана, м.

- вылет крюка:

Lк.г = Lc.г∙ cos α + lг ∙ cos β + d, (8.11)

Вылет определен на момент, когда проекция оси стрелы совпадает с осью движения крана.

При монтаже крайних плит покрытия, ряда параллельных элементов с одной стороны стоянки крана необходимо повернуть стрелу в горизонтальной плоскости (рис. 8.2 в). При повороте изменяется вылет, длина и угол наклона стрелы при заданной высоте подъема крюка.

Определяют угол поворота стрелы в горизонтальной плоскости.

tg φ =  ,

,  (8.12)

(8.12)

D – горизонтальная проекция отрезка от оси пролета здания до центра тяжести установленного элемента;

Lк – вылет крюка, определенный ранее.

Определяют проекцию на горизонтальную плоскость длины стрелы крана в повернутом положении

L / c.φ =  , (8.13)

, (8.13)

Величина Нк – hс в процессе монтажа остается постоянной, поэтому определяют угол наклона стрелы крана в повернутом положении:

tg αφ =  , (8.14)

, (8.14)

αφ – угол наклона стрелы к горизонту в новом, повернутом положении, град.

Определяют наименьшую длину стрелы крана при монтаже крайней плиты покрытия.

Lc.φ =  м (8.15)

м (8.15)

Вылет крюка в повернутом положении крана

Lк.φ = L /c.φ + d, м (8.16)

В табл. 8.3 и 8.4 указывается по три сборных элемента, которые в основном влияют на величину технических параметров:

· Самый тяжелый элемент;

· Элемент, монтируемый на самой высокой отметке здания;

· Элемент, наиболее удаленный от крана, для которого определяются технические параметры.

После заполнения всех граф табл. 8.3 выбираются их максимальные значения, по которым выбирается башенный кран (см. приложение 1), после чего уточняют ширину подкранового пути, привязку крана к зданию и радиус поворотной части крана, учитываемый в формуле 8.5.

Таблица 8.3

Технические характеристики башенного крана

| Наименование монтируемого (ых) элементов | Монтажная масса Q, т | Высота подъема крюка Н, м | Вылет стрелы Lк.баш. | Максимальный грузовой момент М мах, кН∙м |

| Самый тяжелый элемент | ||||

| Самый удаленный элемент |

Таблица 8.4

Технические характеристики стрелового самоходного крана

| Наименование монтируемых элементов | Монтажная масса, Q, т | Высота подъема крюка Н, м | Вылет стрелы Lк, м | Длина стрелы Lс, м | Г рузоподъемность, тс |

Для упрощения определения требуемых значений вылета и длины стрелы стреловых кранов может быть применен графический метод, обеспечивающий точность, достаточную для курсового проекта. По этому методу в масштабе вычерчивают контуры возводимого здания, оси поднимаемых элементов и ось стрелы крана, которая должна пройти через три точки С, Е, А. Затем замеряют отрезки LС и LВ и, учитывая масштаб построения чертежа, определяют их реальную длину и угол  .

.

Рис. 8.3 Схема для определения длины стрелы самоходного крана графическим методом

Сборные конструкции одноэтажных промышленных зданий, как правило, состоят из отдельных элементов, из которых колонны, фермы, плиты, панели и др. могут иметь различную массу. Однако из этого не следует, что для каждого конструктивного элемента, имеющего различные монтажные параметры, следует брать отдельный кран. Наличие нескольких различных кранов должно быть оправдано целесообразностью полного использования других кранов, возможно более мощных и дорогих, но необходимых для монтажа тяжелых элементов.

Стреловые самоходные краны во время работы меняют вылет крюка, высоту подъема и грузоподъемность. Поэтому при выборе крана необходимо вначале найти место его стоянки, соответствующей всем технологическим требованиям при наименьших денежных затратах. Следует также учитывать наличие кранов других типоразмеров, надобность в которых появляется при монтаже других конструкций того же здания или сооружения.

Рис. 8.4 Выбор стоянок монтажного крана

а) кран устанавливает с одной стоянки четыре колонны; б) то же, две колонны при продольной проходке крана; в) то же, две колонны при поперечной проходке крана; г) то же, одну колонну; Ст 1, Ст 2, Ст 3, Ст 4 – стоянки крана

Выбор марки самоходного стрелового крана и оптимальные места его стоянки рекомендуется производить по данным, которые получаются в результате заполнения табл. 8.5.

Таблица 8.5 – Данные для выбора монтажного крана

| Стоянки крана (рис 8.4) | Наименование монтируемых конструкций | Требуемая высота подъема крюка крана, м | Вылет крюка крана, м | Масса поднимаемого груза, т | Марка крана | Стоимость маш.-см. | Количество маш.-см. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| а | Колонна | 9 | 13,4 | 4,5 | Э-2508 | Из табл. 7.1 гр. 11 | |

| б | - - - | 9 | 12 | 4,5 | МКП-25 | ||

| в | - - - | 9 | 6 | 4,5 | МКТ-25 | ||

| г | - - - | 9 | 6 | 4,5 | КС-4361 |

После заполнения граф табл. 8.5 берутся максимальные их значения, по которым подбирается кран.

Окончательный выбор кранов осуществляется после проверки возможности их применения для монтажа всех элементов, не вошедших в табл. 8.5, по графикам грузовых характеристик, которые показывают, как осуществляется грузоподъемность крана в зависимости от вылета стрелы. График крана вычерчивается на листе технологической карты.

Технико-экономическое сравнение целесообразно выполнять для кранов с различной ходовой частью и оборудованием: стреловые краны на гусеничном ходу сравнивают с кранами на пневмоколесном ходу и т. п. При этом выбранные краны должны быть близки по грузоподъемности, но не менее подобранных по расчету.

Стоимость работы, руб, крана составляет:

, (8.17)

, (8.17)

Е – единовременные затраты, связанные с обеспечением работы крана на объекте (монтаж, демонтаж транспортировка и т.п.);

Эгод – годовые эксплуатационные затраты (все виды ремонта, техническое обслуживание крана и пр.) прил. 1;

Тгод – плановое число смен работы крана в году (обычно принимается 400 смен) прил 1;

Эсм - сменные затраты на электроэнергию, смазку, воду и др. течении смены, руб, прил 1;

Тф – необходимое число смен работы крана на объекте (определяется расчетом), смен.

(8.18)

(8.18)

Тф можно взять из табл. 7.1 гр. 11.

6,67 час - продолжительность рабочей смены при 6-ти дневной рабочей недели;

8,0 час – то же, при 5-ти дневной рабочей недели;

Необходимое количество кранов определяется по формуле:

, шт (8.19)

, шт (8.19)

- суммарная масса всех элементов и конструкций, т (см. табл. 5.1 гр. 9);

- суммарная масса всех элементов и конструкций, т (см. табл. 5.1 гр. 9);

квс – коэффициент, учитывающий вспомогательные работы (разгрузка элементов, подача материалов и т.п.), квс=1,2;

- эксплуатационная производительность крана в смену (ориентировочно можно принять для жилищного строительства 50-60 т в смену и 70-80 т в смену в промышленном строительстве).

- эксплуатационная производительность крана в смену (ориентировочно можно принять для жилищного строительства 50-60 т в смену и 70-80 т в смену в промышленном строительстве).

Если к=0,8-1,2, то принимается один кран; если к=1,3-2,2, то принимаются два крана и т. д.

Вспомогательные краны для складирования конструкций и материалов принимаются без расчетов.

9. Расчет транспортных средств

При определении наиболее рационального вида транспорта для перевозки груза и при выборе транспортных средств следует учитывать следующие факторы:

1) условия транспортировки (длина пробега, состояние дороги, ее ширина, наличие поворотов и уклонов, условия загрузки и разгрузки);

2) характер груза (его состояние, масса и объем);

3) характеристики транспортных средств (тип, грузоподъемность, размеры и вместимость кузова, скорость).

В строительстве существуют две основные схемы автотранспортных перевозок: маятниковая и челночная. При маятниковой схеме применяются автомобили с неотцепными звеньями. При этом тягачи простаивают у мест загрузки и разгрузки транспортных средств, а продолжительность цикла:

, (9.1)

, (9.1)

где  - продолжительность погрузки автопоезда, час;

- продолжительность погрузки автопоезда, час;

- продолжительность пробега автопоезда с грузом, час;

- продолжительность пробега автопоезда с грузом, час;

- продолжительность разгрузки, час;

- продолжительность разгрузки, час;

- продолжительность холостого пробега, час.

- продолжительность холостого пробега, час.

Маятниковая схема эффективна при наличии приобъектных складов.

При челночной схеме один тягач работает последовательно с двумя или более полуприцепами. Челночный метод позволяет осуществлять перевозки с минимальными затратами времени, т. к. простои под погрузкой и разгрузкой в данном случае исключаются, а имеются лишь незначительные потери времени (5-7 мин) на прицепки и отцепки полуприцепов, а продолжительность цикла:

, (9.2)

, (9.2)

- время на прицепку прицепа или полуприцепа на заводе ЖБИ, час;

- время на прицепку прицепа или полуприцепа на заводе ЖБИ, час;

- время на отцепку прицепа или полуприцепа на приобъектном складе или в зоне монтажа, час.

- время на отцепку прицепа или полуприцепа на приобъектном складе или в зоне монтажа, час.

Количество каждого из спецавтотранспортных средств для перевозки сборных элементов со склада при организации монтажных работ определяется по формуле:

, (9.3)

, (9.3)

Пэл - число элементов одного вида, подлежащего монтажу в течении 2-3 смен, шт;

L – расстояние доставки конструкций на объект, км;

V – средняя скорость движения автотранспорта, км/ч;

t1 - время погрузки конструкций, ч;

t2 - время разгрузки конструкций, ч;

t3 – время маневров при погрузке и разгрузке (можно принять 2-3 мин), ч;

Тсм – продолжительность смены, 8 ч;

кв – коэффициент использования транспорта по времени (0,8-0,9);

п 0 – число элементов, перевозимых за один рейс.

При организации работ с транспортных средств (челночный метод) количество каждого из спецавтотранспортных средств определяется по формуле:

, (9.4)

, (9.4)

t4 – время на смену прицепных транспортных средств на заводе и строительной площадке (9-12 мин), ч;

tс – продолжительность стоянки транспортных средств на строительной площадке, ч.

Продолжительность стоянки tс складывается из времени монтажа сборных элементов, доставленных спецавтотранспортным средством (за исключением последнего), а также времени строповки и подъема последнего элемента (10-15 мин).

Характеристика выбранного спецаатотранспортного средства для каждого вида перевозимых конструкций сводится в таблицу 9.1.

Таблица 9.1 – Ведомость транспортных средств

| № п/п | Назначение | Марка машины | Грузоподъемность, т | Количество дней работы | Количество, шт | Примечание |

10. Операционный контроль качества работ

Раздел технологической карты включает указания по осуществлению операционного контроля качества работ в соответствии с требованиями действующих СНиП, для всех монтируемых элементов. Перечень технологических процессов, подлежащих контролю, методы и средства контроля сводятся в табл. 10.1.

Таблица 10.1 – Операционный контроль качества работ

| Операция, подлежащая контролю | Состав контроля (что контролировать) | Кто контролирует | Способ контроля (как контролировать) | Время контроля (когда контролировать) | К проверке привлекается геодезист | |||||||||

| Прораб | Мастер | Нивелир | Визуально | Теодолит | Уровень | Отвес | Метр стальной | Рулетка стальная | До начала монтажа | В процессе монтажа | После установки | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

В разделе приводятся конкретные мероприятия по охране труда и правила по технике безопасности, относящиеся к процессам, рассмотренным в данной технологической карте в соответствии со СНиП 12.03-2001 ч. 1 и СНиП 12.04-2002 ч. 2 “Безопасность труда в строительстве”.

12. Технико-экономические показатели (ТЭП)

В состав технико-экономических показателей технологической карты входят:

· Суммарные затраты труда рабочих (гр. 10, табл. 7.1) и машинного времени (гр. 11, табл. 7.1).

· Продолжительность работ (табл. 7.2).

· Максимальное количество рабочих на объекте (табл. 7.2) -  определяется по графику.

определяется по графику.

· Среднее количество рабочих на объекте  (7.3).

(7.3).

· Коэффициент неравномерности движения рабочих (7.2).

· Стоимость работ (для дипломного проекта).

· Выработка на кран в натуральных показателях (т/маш-смен):

, (12.1)

, (12.1)

Q – суммарная масса (объем) всех элементов и конструкций, т (м3);

- сумма затрат машинного времени, маш-смен, (см. табл. 7.1 гр. 11).

- сумма затрат машинного времени, маш-смен, (см. табл. 7.1 гр. 11).

· Выработка на монтажника в натуральных показателях:

, (12.2)

, (12.2)

- сумма затрат труда монтажников, чел.-дн,(см. табл. 7.1 гр. 10).

- сумма затрат труда монтажников, чел.-дн,(см. табл. 7.1 гр. 10).

Приложение 1

Технико-экономические характеристики башенных самоходных кранов

| Марка | Грузоподъемность Q, т | Высота подъема крюка Н, м | Вылет крюка стрелы Lб.к. | Максимальный грузовой момент Ммах, кНм | Ширина подкранового пути а, м | Радиус габарита поворотной части крана Rн, м | Инвентарная стоимость Синв, руб | Себестоимость машино-смены Эсм., руб | Затраты на устройство одного звена (12,5 м) подкранового пути Сп, руб | Нормативное число сменработы крана в году Тгод, ч | Единовременные затраты Е, руб | Годовые эксплуатационные затраты, Эгод, руб |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| КБ 100.0 | 5 | 21-33 | 20 | 1000 | 4,5 | 3,6 | 20255 | 20,70 | 174,1 | 380 | 137 | 2280 |

| КБ 100.3 | 4-8 | 33-48 | 20-25 | 1000 | 4,5 | 3,6 | 26880 | 28,38 | 174,1 | 380 | 137 | 2280 |

| КБ 308 | 4-8 | 20,8-32 | 19-25 | 1000 | 4,5 | 3,6 | 30000 | 32,68 | 174,1 | 380 | 835 | 2532 |

| КБ 309 | 4-8 | 22-37 | 15,5-25 | 1250 | 4,5 | 3,6 | 32600 | 34,08 | 174,1 | 380 | 842 | 2547 |

| КБ 401 | 5-8 | 46,1-60,6 | 13-25 | 1250 | 6,0 | 3,6 | 34300 | 35,47 | 274,9 | 380 | 915 | 2648 |

| КБ 403 Б | 3,6-8 | 29,8-43,5 | 16,5-30 | 1290 | 6,0 | 3,6 | 55600 | 39,80 | 274,9 | 380 | 927 | 2673 |

| КБ 405 | 7,5-10 | 46-57,8 | 18-25 | 1875 | 6,0 | 4,0 | 65000 | 40,57 | 274,9 | 380 | 5000 | 3005 |

| КБ 408 | 3,5-10 | 29,8 | 13,2-30 | 1320 | 6,0 | 4,0 | 71700 | 41,63 | 274,9 | 380 | 5120 | 3012 |

| КБ 503.0 | 7,5-12,5 | 53-67,5 | 28-35 | 2800 | 7,5 | 5,5 | 95200 | 42,30 | 316,7 | 380 | 5173 | 3056 |

| КБ 503.1 | 5,7-10 | 53-70 | 25-40 | 2500 | 7,5 | 5,5 | 108600 | 43,98 | 316,7 | 380 | 5185 | 3087 |

| КБ 503.2 | 4-10 | 53-73 | 20-45 | 2000 | 7,5 | 5,5 | 118300 | 45,12 | 316,7 | 380 | 5240 | 3091 |

| КБ 504.0 | 6,2-10 | 60-72 | 25-40 | 2500 | 7,5 | 5,5 | 120600 | 45,42 | 316,7 | 380 | 5247 | 3117 |

| КБ 504.1 | 8-10 | 60-70 | 28-35 | 2800 | 7,5 | 5,5 | 128100 | 49,16 | 316,7 | 380 | 5342 | 3119 |

| КБ 504.2 | 4,5-10 | 60-68 | 20-45 | 2000 | 7,5 | 5,5 | 135000 | 52,28 | 316,7 | 380 | 5438 | 3121 |

| КБ 575 | 7,5-12,5 | 38 | 5-25 | 2000 | 7,5 | 5,5 | 62000 | 44,60 | 316,7 | 380 | 5193 | 4380 |

| КБМ 571 | 12,5 | 60-75 | 20-40 | 2500 | 7,5 | 5,5 | 72000 | 63,40 | 316,7 | 380 | 5785 | 4572 |

| МСК 250 | 8-16 | 35 | 15,6-22 | 2500 | 7,5 | 6,4 | 55000 | 54,20 | 316,7 | 380 | 5641 | 5436 |

| МСК 400 | 12-20 | 62 | 20-25 | 4000 | 7,5 | 6,4 | 75000 | 55,82 | 316,7 | 380 | 5738 | 6345 |

Приложение 2

Технико-экономические характеристики стреловых самоходных кранов с основными стрелами

| Марка | Грузоподъемность Q, т | Высота подъема крюка Н, м | Вылет стрелы LВ, м | Длина стрелы Lск, м | Инвентарная стоимость Синв, руб | Себестоимость машино-смены Эмаш.см., руб | Затраты на устройство 1 ог. м дорог Сп, руб | Нормативное число смен работы крана в году Тгод, ч | Единовременные затраты Е, руб | Годовые эксплуатационные затраты, Эгод, руб |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Гусеничные краны | ||||||||||

| МКГ-16м | 8,5-16 | 9,5-10 | 4-6 | 10 | 28800 | 28,13 | 0,4 | 400 | 79 | 3775 |

| МКГ-25.01 | 5,6-25 | 8,9-14,1 | 5-13 | 16,8 | 35800 | 31,10 | 0,52 | 400 | 102 | 3600 |

| МКГ-25БР | 6-25 | 6-13,5 | 5-13 | 13,5 | 36800 | 31,80 | 0,52 | 400 | 102 | 3600 |

| РДК-250-3 | 2,8-25 | 8,7-15,2 | 4-14,5 | 15,3 | 37400 | 37,15 | 0,52 | 400 | 102 | 2870 |

| ДЭК-251 | 4-25 | 7,1-13,7 | 4,75-13,6 | 14 | 38800 | 38,32 | 0,52 | 400 | 102 | 2260 |

| МКГ-40 | 8-40 | 8-13,5 | 5-14 | 15,8 | 59400 | 40,22 | 0,64 | 400 | 2159 | 3630 |

| СКГ-401 | 8,3-40 | 10,1-15,8 | 5-15 | 17 | 61700 | 42,87 | 0,64 | 400 | 2159 | 3850 |

| СКГ-40/63 | 7,2-63 | 7,2-14 | 4,6-14 | 15/11,6 | 64100 | 44,94 | 0,64 | 400 | 102 | 5003 |

| РДК-400 | 7,5-40 | 9,2-15,7 | 4,3-15,2 | 16 | 61400 | 41,1 | 0,64 | 400 | 2159 | 3850 |

| ДЭК-50 | 14,8-50 | 8,2-13,3 | 6-14 | 15 | 69700 | 53,44 | 0,64 | 400 | 2986 | 6980 |

| ДЭК-631 | 12,9-63 | 9,2-16 | 5,1-16 | 18 | 70000 | 54,70 | 0,64 | 400 | 102 | 5003 |

| Пневмоколесные краны | ||||||||||

| КС-4361А | 3,4-16 | 5,3-10 | 3,8-10 | 10,5 | 29000 | 20,3 | 4,07 | 400 | 13,4 | 2538 |

| КС-5363В | 3,8-40 | 16-25,5 | 3,9-13,8 | 15 | 44000 | 40,7 | 4,07 | 400 | 4,4 | 3990 |

| МКП-25А | 4-25 | 8-14,1 | 5-13,5 | 14,1 | 43600 | 36,0 | 4,07 | 400 | 14,6 | 4163 |

| МКТ-40 | 4,5-40 | 7,5-15,5 | 3,5-10 | 15 | 59100 | 61,0 | 4,07 | 400 | 19,7 | 4120 |

| МКТТ-63 | 14-63 | 4-12 | 3,5-10 | 12,2 | 218000 | 77,9 | 4,89 | 400 | 17 | 5890 |

| МКТ-100 | 100 | 15,9-23 | 6-10 | 22 | 290000 | 140 | 4,89 | 400 | 20 | 12400 |

| Автомобильные краны и краны на шасси автомобильного типа | ||||||||||

| СМК-101 | 1-6 | 6-11,8 | 5-11 | 11,6 | 16570 | 32,47 | 3,72 | 400 | 4,2 | 862 |

| КС-356Б | 1,3-4 | 5,8-13,4 | 5,4-13,2 | 14 | 18350 | 34,24 | 3,72 | 400 | 4,4 | 890 |

| КАС-10 | 1,2-6,3 | 5,7-14,5 | 4-13 | 14,3 | 18530 | 34,36 | 3,72 | 400 | 4,2 | 970 |

| КС-3575А | 1,4-7,2 | 1,9-12,3 | 4,1-10,5 | 11,5 | 30530 | 34,50 | 3,72 | 400 | 4,2 | 1216 |

| КС-3577 | 1,9-7,9 | 1,5-10,5 | 3,1-13 | 10 | 31980 | 34,97 | 3,72 | 400 | 4,3 | 1307 |

| МКА-16 | 2-11,5 | 10-15 | 5-15 | 15 | 32920 | 36,05 | 3,72 | 400 | 10,6 | 1387 |

| КС-4562 | 3-14 | 9-14,1 | 4,6-12 | 14 | 33970 | 37,67 | 3,72 | 400 | 10,8 | 1915 |

| КС-4571-1 | 1,1-8,5 | 2,8-16,2 | 4,3-14,4 | 15,70 | 54830 | 38,07 | 3,72 | 400 | 9,6 | 2005 |

| КС-4572 | 5,5-6,5 | 3,5-19 | 6,5-16,3 | 17,7 | 48280 | 39,21 | 3,72 | 400 | 9,4 | 1983 |

| КС-4573 | 0,6-8 | 10-22 | 5-18 | 21,7 | 48610 | 41,16 | 3,72 | 400 | 8,9 | 1990 |

| КС-4574 | 1,2-1 | 5-16 | 4-14 | 15,7 | 54830 | 48,33 | 3,72 | 400 | 13,4 | 2538 |

| МКАТ-40 | 1,4-13 | 17-30 | 4,5-22 | 27 | 150420 | 58,2 | 3,72 | 400 | 17 | 5400 |

| КС-5473Б | 5-25 | 10-22,6 | 3,2-16 | 10-24 | 123600 | 63,14 | 4,89 | 400 | 4,4 | 3990 |

| КС-6471А | 10-40 | 10,5-3,5 | 3,5-20 | 11,6-35 | 21400 | 69,70 | 4,89 | 400 | 19,7 | 4120 |

| КС-7471 | 18-63 | 12,3-38,6 | 3,5-22 | 12,6-38,1 | 368500 | 78,79 | 4,89 | 400 | 17 | 5890 |

Примечание: поправочный коэффициент к стоимости работы кранов примерно равен 42.

Приложение 3

Коэффициенты Кзим к нормам времени и расценкам на монтажные работы, выполняемые в зимних условиях

| Температурные сезоны | Месяцы | Кзим |

| 1 | Январь и февраль | 1,08 |

| 2 | Декабрь Январь и февраль Март | 1,12 1,14 1,1 |

| 3 | Ноябрь Декабрь и март Январь и февраль | 1,13 1,17 1,25 |

| 4 | Ноябрь Декабрь и март Январь и февраль | 1,17 1,2 1,38 |

Приложение 4

Ширина колеи и приближение подкрановых путей башенных кранов к выступающим конструкциям здания

| Грузоподъемность Q, т | Ширина подкранового пути а, м | Минимальное расстояние от выступающих частей здания до оси головки подкранового рельса в, м | Габарит поворотной части крана Rн |

| До 8 | 4,5 | 2,0 | 3,6 |

| До 10 | 6,0 | 2,3 | 5,5 |

| До 12 | 7,5 | 2,3 | 5,5 |

| Более 12 | 7,5 | 2,6 | 6,4 |

Приложение 5

Длина сварных швов при монтаже железобетонных элементов зданий

| Наименование элемента | Высота катета сварного шва, мм | Длина сварного шва на один элемент (колонну, балку, ферму, панель, стык и т. д.), м |

| Стык двух колонн | 8 | 1,5 |

| Подкрановая балка длиной 12 м | 8 | 2,6 |

| Ригель к колонне | 8 | 1,2 |

| Подстропильная ферма длиной 12 м | 8 | 1,0 |

| Стропильная ферма длиной 24 м | 8 | 1,2 |

| Стропильная ферма длиной 18 м | 8 | 1,0 |

| Лестничные марши и плиты лоджий | 8 | 0,5 |

| Лестничные площадки | 8 | 0,4 |

| Сантехкабины и вентблоки | 6 | 0,8 |

| Шахты лифтов | 6 | 1,2 |

| Плиты перекрытий крупнопанельных зданий | 6 | 0,6 |

| П=Панель перекрытия к ригелю | 6 | 0,8 |

| Панель покрытия длиной: 6 м 12 м | 6 | 0,3 0,45 |

| Стеновые панели длиной: - каркасных зданий 6 м -крупнопанельных зданий: 6 м 12 м | 6 | 0,64 1,5 2,2 |

Приложение 6

Технические характеристики специализированных автотранспортных средств

| Марка | Максимальная длина перевозимых элементов, м | Грузоподъемность, т | Размеры грузовой площади, м | Скорость движения с грузом, км/м |

| Панелевозы | ||||

| УПП 0907 | 6,5 | 8,5 |  | 40-60 |

| УПП 1207 | 7,2 | 12,0 |  | 40-60 |

| УПП 1307 | 7,5 | 14,0 |  | 40-60 |

| УПП 2008 | 8,0 | 18,5 |  | 40-60 |

| УПП 2012 | 12,0 | 20,0 |  | 40-60 |

| Плитовозы | ||||

| УПЛ 0906 | 6,0 | 9,0 |  | 30-60 |

| УПЛ 1412 | 12,0 | 14,0 |  | 30-60 |

| Балковозы | ||||

| УПР 1212 | 12,0 | 12 |  | 30-60 |

| ПК 1724 | 24,0 | 17 |  | 30-60 |

| ПК 1821 | 21,0 | 18 |  | 30-60 |

| Фермовозы | ||||

| УПФ 1218 | 12 и 18 | 12,6 |  | 20-60 |

| ПФ 2124 | 24 | 21 |  | 20-60 |

| Сантехкабиновозы | ||||

| ПЭ 0907 | - | 9,4 |  | 40-60 |

| ПЭ 1209 | - | 11,35 |  | 40-60 |

| ПЭ 1309 | - | 12,1 |  | 40-60 |

Приложение 7

Продолжительность погрузки и разгрузки сборных элементов на 10 т, ч

| Масса элемента до, т | Стреловыми самоходными кранами | Башенными кранами |

| 1 | 0,61 | 0,64 |

| 2 | 0,36 | 0,44 |

| 3 | 0,27 | 0,30 |

| 4 | 0,23 | 0,25 |

| 5 и более | 0,21 | 0,22 |

Приложение 8

Ориентировочные объемы по замоноличиванию стыков при монтаже элементов конструкций

| Наименование стыкуемых элементов | Ед. изм. | Показатели на единицу (объем бетона, м3) |

| Колонна с фундаментом | Стык | 0,03 |

| Фундаментная балка | Балка | 0,13 |

| Ригель с колоннами | Ригель | 0,07 |

| Ферма (балка) покрытия с колонной | Ферма (балка) | - |

| Колонна с колонной | стык | 0,05 |

| Вертикальная связь | Пролет | - |

| Панели перекрытий и покрытий | Панель | - |

| То же | П. м. шва | 0,012 |

| Стеновая панель в стыке с колонной: · - при оприрании на нижележащую панель · - при опирании на столики колонны | Панель Панель | 0,01 0,01 |

| Стеновые панели между собой | Панель | 0,01 |

| Подкрановая балка с колонной | Стык | 0,02 |

Приложение 9

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра Промышленного и гражданского строительства

к курсовому проекту

“Монтаж строительных конструкций надземной части промышленного здания”

Преподаватель: ________________/___________/

Ф.И.О. Подпись

Студент: __________________

Ф.И.О.

Шифр зачетной книжки

Группа___________

ТОЛЬЯТТИ 20___г.

Приложение 10

Приложение 11

Спецификация сборных железобетонных элементов одноэтажного промышленного здания по схеме № 1

| Наименование элемента | Высота до нижнего пояса ферм, м | |||||||

| 7,2 | 10,8 | |||||||

| Размеры, мм | Масса, т | Размеры, мм | Масса, т | |||||

| Длина | Высота (толщина) | Ширина | Длина | Высота (толщина) | Ширина | |||

| Колонны: К-1 (средние) К-2 (крайние) К-3 (фахвер- ковые) | 8100 8100 8100 | 400 400 400 | 600 600 500 | 6,1 6,0 4,3 | 11850 11850 11850 | 400 400 400 | 600 600 500 | 9,4 9,2 5,1 |

| Подкрановые балки | 11960 | 1200 | 650 | 10,3 | 11960 | 1200 | 650 | 10,3 |

| Подстропильные фермы | 11960 | 2200 | 550 | 11,3 | 11960 | 2200 | 550 | 11,3 |

| Стропильные фермы | 17940 | 3000 | 240 | 7,7 | 23940 | 3300 | 240 | 11,7 |

| Плиты покрытий многопустотные | 11960 | 500 | 2980 | 5,8 | 5970 | 220 | 2980 | 2,65 |

| Стеновые панели: рядовые простеночные доборные Угловые тол-щиной 250 мм | 5980 1180 580 540 | 1180 1180 1180 1180 | 250 250 250 440 | 1,8 0,53 0,25 0,5 | 5980 1180 580 540 | 1780 1780 1780 1780 | 250 250 250 440 | 2,5 0,80 0,40 0,70 |

Приложение 12

Спецификация сборных железобетонных элементов каркасно-панельного здания по схеме № 2

| Наименование элемента | Размеры, мм | Масса, т | ||

| Длина | Ширина (высота) | Толщина | ||

| Колонны: К-1 К-2 К-3 | 10380 8380 3720 | 400 400 400 | 400 400 400 | 6,5 4,2 1,7 |

| Ригели | 5500 8500 | 800 800 | 650 650 | 4,4 6,7 |

| Плиты перекрытий: рядовые связевые | 5550 8550 5550 8550 | 1500 1500 750 750 | 400 400 400 400 | 2,2 3,3 1,1 1,6 |

| Плиты покрытия | 5550 8550 | 800 800 | 400 400 | 1,4 2,4 |

| Лестничные площадки | 6000 | 2200 | 300 | 5,1 |

| Лестничные марши | 6150 | 2950 | 300 | 6,1 |

| Стеновые панели | 5980 8980 | 1180 1180 | 300 300 | 2,0 3,0 |

| Простеночные панели | 1180 | 1780 | 300 | 1,0 |

| Доборные панели | 580 | 1780 | 300 | 0,5 |

| Угловые панели толщиной 300 мм | 490 490 | 1780 1180 | 490 490 | 0,8 0,6 |

Литература

1. Теличенко и др. / под ред. Технология возведения зданий и сооружений. М.: Высшая школа, 2006.

2. Хамзин С.К., Карасев А.К. Технология строительного производства. Курсовое и дипломное проектирование. М.: ООО “Бастет”, 2006.

3. Белецкий Б.Ф. Строительные машины и оборудование. Справочное пособие. Ростов-на-Дону: Феникс, 2004.

4. Бадьин Г.М. Справочник строителя. Ростов-на-Дону: Феникс, 2004.

5. Снежко А.П., Батура Г.М. Технология строительного производства: курсовое и дипломное проектирование. М.: Высшая школа, 1991.

Лариса Борисовна Кивилевич

“Монтаж строительных конструкций надземной части промышленных зданий”

Методическое пособие к курсовому и дипломному проектированию

для студентов всех форм обучения

специальности 270102 «Промышленное и гражданское строительство»

Печатается в авторской редакции

Тольяттинский государственный университет

Белорусская, 14

2018-02-20

2018-02-20 4913

4913