1. До начала работ свайные оборудование, должно быть, освидетельствовать Госгортехнадзором и составляет акт о пригодности оборудования к работе: канаты, блоки, крюки и другие грузозахватные приспособления должны соответствовать действующим стандартам и иметь бирку о проведенных испытаниях. В процессе работы их подвергают периодическому осмотру и испытанию согласно Госгортехнадзором

2. При работе копра зона, ограничения окружность с радиусом в пределах полной длины копровой стрелы плюс 5м с включением линейной зоны шириной 10м, расположенной вдоль оси каната для подтаскивания свай с места стоянки копра до места раскладки свай, считается опасной.

Запрещается:

· Устанавливать копровое оборудование на свеженасыпанном грунте, а также на площадках с уклоном более указанного в инструкции на эксплуатацию этого оборудование.

· Выполнять в опасной зоне другие работы, например, во время забивки свай раскладывать их в этой зоне

· Складывать свай в штабеле высотой более 5 рядов.

· Складировать сваи в штабели в пределах призмы обрушения траншей.

Извлекать поврежденные или отклонившиеся сваи с помощью копра.

Подтаскивание свай копром разрешается только через отводной блок закрепляемый к нижней раме копра.. разворачивать сваю после подъёма её и установки остриём на грунт разрешается только с помощью специального ключа. При разрушении головы забивку сваи следует прекратить. В процессе забивки свай запрещается проводить какие-либо ремонтные работы.

Нормативные требования к качеству производства железобетонных работ

Качество бетонных и железобетонных конструкций определяется как качеством используемых материальных элементов, так и тщательностью соблюдения регламентирующих положений технологии на всех стадиях комплексного процесса.

Для этого необходим контроль и его осуществляют на следующих стадиях:

1. При приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.);

Все исходные материалы должны отвечать требованиям ГОСТов. Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

2. При изготовлении и монтаже арматурных элементов и конструкций;

В процессе армирования конструкций контроль осуществляется:

· при приемке стали (наличие заводских марок и бирок, качество арматурной стали);

· при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках);

· при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки).

После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

3. При изготовлении и установке элементов опалубки;

· В процессе опалубливания контролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры – обычными измерениями.

4. При подготовке основания и опалубки к укладке бетонной смеси;

· Перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество ее смазки.

· На стадии приготовления бетонной смеси проверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на ±1 см, а плотность —более чем на 3%.

5. При приготовлении и транспортировке бетонной смеси;

· При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

· На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

· Процесс виброуплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока.

На все операции по контролю качества выполнения технологических процессов и качества материалов составляют акты проверок (испытаний), которые предъявляют комиссии, принимающей объект. В ходе производства работ оформляют актами приемку основания, приемку блока перед укладкой бетонной смеси и заполняют журналы работ контроля температур по установленной форме.

Расчет календарного графика производства

Работ

График производства работ служит для того, чтобы увязать во времени последовательность отдельных строительных процессов, определить их темп и сроки, с отражением этой последовательности в наглядной графической форме.

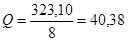

Наименование и объем работ берутся из сводной ведомости объемов работ, затраты труда определяются по формуле:

где Qчел-час – берется из калькуляции (таблица 7), чел-ч.

8 – продолжительность смены, ч.

Данные о механизации – наименование и количество машин и механизмов – берутся из технологических схем производства отдельных видов работ. Число рабочих мест в смену R определяется по формуле:

R = r · n

где r – число работающих в звене, чел.

n – количество звеньев.

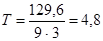

Число смен работы проектируется не менее двух для механизированных работ и одна, две – для остальных. Продолжительность работ Т подсчитывается по формуле:

где Qчел-дн – затраты труда, чел.-дн.

R – число рабочих в смену.

S – число смен.

Далее выполняется сам график производства работ. Это график линейного типа. Каждая работа обозначается горизонтальной линией, длина которой равна продолжительности выполнения данной работы в днях.

Снятие растительного слоя:

чел.-дн.

чел.-дн.

R = 1 · 1 = 1 рабочее место в смену

дн.

дн.

Транспортировка грунта в отвал:

чел.-дн.

чел.-дн.

R = 1 · 2 = 2 рабочих места в смену

дн.

дн.

Разработка котлована:

чел.-дн.

чел.-дн.

R = 1 · 2 = 2 рабочих места в смену

дн.

дн.

Ручная зачистка дна котлована:

чел.-дн.

чел.-дн.

R = 1 · 10 = 10 рабочих мест в смену

дн.

дн.

Погружение свай:

чел.-дн.

чел.-дн.

R = 3 · 3 = 9 рабочих мест в смену

дн.

дн.

Срубка голов свай:

чел.-дн.

чел.-дн.

R = 1 · 3 = 3 рабочих места в смену

дн.

дн.

Установка опалубки:

чел.-дн.

чел.-дн.

R = 2 · 3 = 6 рабочих мест в смену

дн.

дн.

Установка арматуры:

чел.-дн.

чел.-дн.

R = 4 · 1 = 4 рабочих места в смену

дн.

дн.

Укладка бетонной смеси:

чел.-дн.

чел.-дн.

R = 2 · 1 = 2 рабочих места в смену

дн.

дн.

Разборка опалубки:

чел.-дн.

чел.-дн.

R = 2 · 2 = 4 рабочих места в смену

дн.

дн.

Монтаж сборного фундамента:

чел.-дн.

чел.-дн.

R = 9 · 3 = 27 рабочих места в смену

дн.

дн.

Обратная засыпка пазух котлована:

чел.-дн.

чел.-дн.

R = 1 · 1 = 1 рабочее место в смену

дн.

дн.

Уплотнение грунта:

чел.-дн.

чел.-дн.

R = 1 · 2 = 2 рабочих места в смену

дн.

дн.

Расчет ТЭП

Расчет технико-экономических показателей сводится к определению следующих показателей:

Продолжительность работ Т, дн., определяется по календарному графику как общая продолжительность всего комплекса работ с учетом их совмещения.

Т = 36 дн.

Суммарные трудозатраты ΣQ, чел.-дн., принимаются по калькуляции (таблица 6) и соответствуют итоговой сумме.

ΣQ = 315,95 чел.-дн.

Суммарная заработная плата ΣЗП, руб., принимается по калькуляции (таблица 6) и соответствуют итоговой сумме.

ΣЗП = 2531,37 руб.

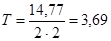

Средняя заработная плата ЗПср, руб./чел.-дн., вычисляется по формуле:

руб./чел.-дн.

руб./чел.-дн.

Выработка при устройстве подземной части зданий в натуральном измерении м3/чел.-дн. Определяется делением объема земляных работ на общую трудоемкость.

м3/чел.-дн.

м3/чел.-дн.

Все результаты сводятся в таблицу «Технико-экономические показатели».

2020-01-14

2020-01-14 810

810