Тотықпайтын болаттын аргонды-оттекті рафинирлеу үрдісі Рсо парциалды қысымды аргонмен төмендетууге негізділген. Сондықтан металды оттекпен емес, оттекпен аргон араласқан қоспамен үрлейді. Осындай үрлеудің нәтижесінде көміртектің тотығуынан пайда болатын СО монооксид аргонмен араласып соған сәйкес оның парциалды қысымы төмендейді. Балқытудың тұрақты немесе басқа параметрлерінде [%Cr][%C] концентрацияларының қатынастарын үлкейтуге мүмкіндік береді.

Аргонды-оттекті рафинирлеу ағылшын тілді әдебиетте АОО (Argon Oxyden Desaburisation - аргон оттек көміртексіздендіру) атауға ие болды, 1) Union Carbide Corp. (АҚШ) өнделіп және алғашқы рет 1968 жылы қолданылған. Үрдістің жоғары тиімділігі – хромның төмен угары кезінде төмен құрамыда көміртектің шамасы төмен болат алуға, көміртекті феррохромды және т.б. қолдануға мүмкіндігі оның басқа мемлекеттерде қарқынды тарауына себеп болды. Алдынғы 8 жылда 12 мемлекетте АОР 52 агрегаты құрылды, олардың 19 АҚШ-та. АОР үрдісі тотықпайтын болат өндірісінде басым жағдайға ие болды, 1990 жылдың басында оның үлесіне осы болаттын 75 пайызы тиесілі еді.

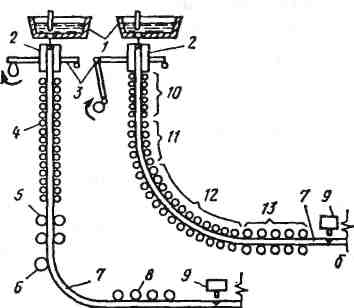

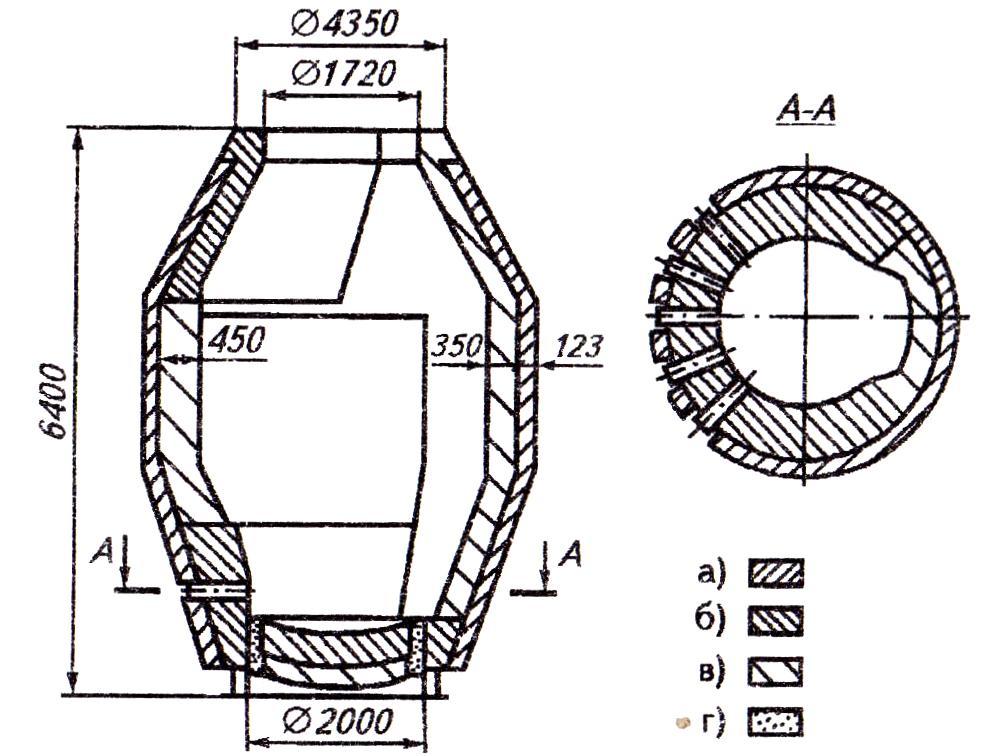

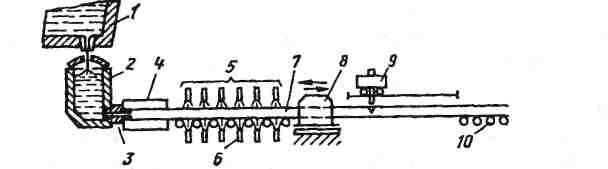

Үрдіс АОР реакторларында жүргізіледі, оның сыйымдылығы 7 ден 175 т. құрайды. Сыйымдылығы 80 т реактор және оның футеровкасы 33 сур. көрсетілген. Реактордың бір жағына төменгі жанғы бөліміне аргонмен үрлеу үшін 3-5 фурма орнатылған. Реактор футеровкасының төзімділігі 50-100 балқыту; сондықтан болат балқытатын цехтарда әдетте бір доғалы пешке үш реактор орнатады. Олардың біреуі жұмыс жасаса, екінші салқындауа, үшіншісі футеровка жөндеуінде болады.

Темірхромды қорытпа түріндегі рафинирлейтін жартылай өнімді әдетте ДСП-да алады, хроммен жоғары лигерленгенді қолданады, ал аустенитті болатты никельмен, скрап, прокаттын қимасын, болат ломын алғанда қолданады. ДСП-ға сондай-ақ көміртекті феррохром салады. ДПС-та балқытудағы хром угарын төмендету үшін, сонымен қатар көміртектің тотығуымен қамтамасыздандырылатын АОР үрдісін тиімді жүргізуді ескере отырып және үрдіс барысында металдың қыздыруын, жартылай өнімді балқытуды, әдетте, көміртектің 1,0-2,5% және кремнийдің 0,20-0,25% құмамымен аяқтайды. Жартылай өнімнің температурасы 1520-16000С.

Рис. 1. 80 т АОР агрегатының футеровкасы: а - күйдірілген смолодоломитті кірпіш; б - жоғары сапалы смолодоломитті кірпіш: в - күйдірілген доломитті кірпіш; г - смолодоломитті толық масса

Жартылай өнімді АОР агрегатқа құяды және жандағы придонды фурма арқылы аргон мен оттек қоспасынмен олардың мөлшерін өзгерте отырып үрлеуді бастайды.

АОР үрдісін екі кезенмен жасайды:

1.Тотығу

2.Тотықсыздану және десульфурация.

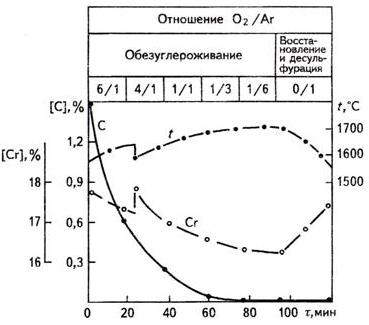

Тотығу кезенінде үрлеуді баспалдақты түрде жүргізеді, қорытпадағы көміртек мөлшерінің төмендеуімен байланысты үрленетін қоспадағы көміртегі мен оттегі қатынасының мөлшері 6/1 ден 1/6 ға дейін өзгереді. Газ қоспа құрамының осындай өзгерісі көміртектің мөлшері жоғары кезінде үрдеудің басында және келесі парциалды қысымның СО төмендеуі көміртек құрамының төмендеуімен және хром угарын төмендеу кезіндегі жоғары тотығу потенциалын қамтамасыз етеді. Аргонды-оттекті қоспаның металл көлемінде біркелкі орналасу мен қарқынды араласу, рафинерлеуге жағдайды қамтамасыздандыратын, бірнеше жандағы придонды фурмалар арқылы үрлеуге және түйінсіз орналасуына мүмкіндік береді.

Әдетте, тотығу кезеңі бес-алты баспалдақты тізбектілік қатынасты үрлеу қолданады O2/Ar: 6/1; 4/1; 2/1; 1/1; 1/3; 1/6; Тотықпайтын және ерекше төмен көміртекті құрамды болат алу үшін (<0,010....0,015%) соңғы баспалдақта үрлеуді O2/Ar 1/7...1/9 қатынас мөлшерінде жүргізеді.

Челябинскідегі металлургиялық комбинатта (ЧМК) Россиядағы жалғыз тотықпайтын болат өндірісі менгерілген АОР агрегатында, металды үрлеуді тотықтыру кезенінде қарапайы төрт кезенді схемада: 6/1; 4/1; 1/1; 1/3; жүргізеді. Үрлеудің бірінші баспалдағында көміртектің тотығу мөлшері 0,5-0,8% мөлшеріне дейін, зауыттар қатарында біруақытта придонды фурмалар арқылы жүргізеді, сонымен қатар ЧМК-да металл үрлеуін жоғарыдан АОР агрегатына горловина арқылы өткізілген фурма арқылы жүргізеді.

Тотығу кезенінде қажет жағдайында, алдынғы жартысында жөндірек, ванна түйіршіктелген никель, ферроникель және жоғары көміртекті феррохром бүктіріледі. Кезеңнің екінші жартысында ферромарганец бүктіріледі. Мысал ретінде АОР үрдісінің қарапайым түрі 2 суретте көрсетілген.

Рис. 2. АОР типтік процесінің жүрісі

Тотығу кезенінің көміртектің тотығуы қарқында жүруімен қатар хромның тотығуы да жүреді. Жалпы тотығу кезенінде хромның мөлшері 16...18% оның бастапқы мәнінен 1,5-2 %-ға төмендейді. Осы кезеңде хром тұнбасы 2 суреттегі қисықтағы металдағы хром құрамының өзгерісі оның кенет өзгеру түріндегі жоғарлау ретінде айқындалатынын ескерген жөн. Сондықтан хромның нақты тотығу дәрежесі, тотығу кезенінде хромның бастапқы және соңғы құрамынан салыстырғанда көп болып келеді.

Сондай-ақ 2 суретте тотығу үрдісі жүрген кзде металл температурасы жоғарлайтындығы көрінеді, ол экзотермиялық процестің және көміртек пен хромның тотығуының салдары болып табылады.

Тотығу үрдісінің барлық кезенінде ваннаға қож түзетін материалдар: әктас, кейде қождың агрессиялы қимылын төмендету үшін футеровкаға, аз мөлшерде доломит орнатады. Хром бөлшектерінің және басқа элементтердің тотығу нәтижесінде сонымен қатар қожтүзетіндердің тотығу үрдісі кезінде қождың құрамы өзгереді. Кезеңнің басында Cr2O3 құрамы қожда 15....25%, ал сонында әдетте 18-28% мәліметтер бойынша 34% және одан да көп мөлшерге жетеді. СаО сәйкесінше 25-40 және 35-45%.

Керек жағдайда ваннаға салқындатқыштар орнатады – ферроникель, лигерленген немесе болатты сүймен. Тотығу кезенінің бітуімен және керекті көміртек құрамын алуымен оттекті жеткізуді тоқтатады және жандағы придонды фурмалар арқылы тек аргонды үреді. Осындай үрлеу кезінде тотықсыздандыру үрдісін жүргізеді, оның мақсаты қождан металға көп мөлшерде хромды тотықсыздандыру сонымен қатар металды десульфурация болып табылады.Ол үшін қожға әктан (1...2,5% металл массасынан), 70% ферросилиций (1,5....2,0%) және қождың балқу температурасын төмендететін балқымалы шпаттан тұратын тотықсыздандыратын қоспа береді.Бұл қоспа жоғары температура (1700....17300с) байланысты және қождың металл сияқты ваннаны аргонмен үрлегенде қарқынды аралсуына байланысты тез балқиды.

Тотықсыздану кезенінде хромның тотықсыздану нәтижесінде қождағы Cr2O3 төмендейді, (FeO) белгілі бір мөлшерде тотықсызданады.

Тотықсыздану кезеңінің сонында қож құрамы әдетте келесідей: 38....53% СаО, 28....36 SiО2 , 1...2 Cr2O3 , 0,2...0,4% FeO, 0,2...0,5 %MnO, 5,5...6,5 МgO, 5,5...6,5 СаF2. АОР агрегатындағы пайда болатын шлак мөлшері металл массасынан 11...14% құрайды. Қождың осындай қышқылсыздану дәрежесінде АОР үрдісінде хромның металмен игерілуі 97...98,5% құрайды, ал тура жүретін хроммен игерілу ДСП-да балқытылғанда оның шығындарын ескергенде 95%-дан жоғары болып келеді. Бұл айтарлықтай жоғары болып келеді тотықпайтын болатты толығымен ДПС-те балқытқанда салыстырғанда 85...87%. Бұл төмен көміртекті болаттың аз мөлшерімен немесе тіпті оларсыз жұмыс істеуге мүмкіндік береді.

Үрдістің жүруі қанағатындырылмай жүрсе және қож қышқылсыздандырылса хромның менгерілуі төмендейді. Мысалы, ЧМК-да үрдісінің соңғы тотықсыздану кезенінде қожда Cr2O3 (0,87...14,96%) жоғары және тұрақсыз болуының нәтижесінде хромның төмен менгерілуі – тербеліс кезінде 69,8-ден 98,3%-ға дейін, орташада 88,1% болды. Авторлар бұны тотығу кезеніндегі үрлеу режимінің жетілменгендігімен және осы кезеңнің сонында қожда хром (18,0-40,1%) оксидінің жоғары құрамымен сонымен қатар балқытудың тотықсыздану кезенінің өнделмеген технологиясымен түсіндіріледі. Сонда да хромның осындай төмен менгерілуі (70%) сенгісіз; тіпті тотықпайтын болатты ДПС-та балқытқанда да ол ондай болмайды.

Қожда негізділік жоғары бола тұра ҒеО – ның құрамы төмен болуы (%СаО/% SiО2>1,5) болаттың десульфурациясына және тотықсыздану кезңінің уақытында <0,015...0,010% концентрациясына дейін металдан күкіртті шығаруға мүмкіндік береді. Күкіртті шығару негізінде тотықсыздану қожы қалыптасқаннан кейін жүреді, яғни тотықсыздану кезеңінің екінші жартысында. Сондықтан оны кейде десульфурация кезеңі деп атайды. АОР агрегатында тереңірек десульфурация қож ауыстырғанда болады. Бірақ тиімдірек келесі терең ковштағы болатпен өндеу десульфурация, мысалы, төменде кальциймен қарастырылады.

Тотықсыздану кезеңінде тек аргонмен үрлеу, ваннадан көп мөлшерде жылуды алып кетеді және металдың салқындауы шамамен 0,20....0,300 С/Мин жылдамдықпен жүреді.

АОР үрдісінде хромның жоғары менгерілуі үрлеудің сонында 0,015%.....0,020% көміртек құрамы жеңіл, 0,010% қиынырақ алынады.Бұған АОР агрегатында қорытпаны көміртексіздендіру көздерінің болмауы мүмкіндік береді.

Үрлеуге кететін оттек пен аргон шығыны жалпақ шектерде тербеледі және негізінде қорытпаны көміртексіздендіру дәрежесімен анықталады. Көміртектің бастапқы концентрациясында үрдістің басында 1,3-1,5% құрамында <0,03% көміртегі бар болатты алу үшін оттек 15-25м3/ т және аргон 18-23 м3/ т шығындалады.

АОР үрдісімен алынған тотықпайтын болаттың сапасы тек ДПС-пен балқытылған болатқа қарағанда жоғары болады. Үрлеу кезіндегі металдағы оттек құрамы 0,03-0,06 %, рафинирлеудің сонында 0,002-0,005%-ға дейін төмендейді, яғни оттекпен(0,008-0,010 %)үрлеу кезінен кейінгі доғалы электрпештен төмен. Сонын нәтижесінде төменірек сомалы (оксидтік қосылыстарда және қорытпада) оттек құрамына қол жеткізіледі және қышқылсыздандырғыштар үнемделеді. Тотықсыздандыру кезеңінде металды реакторда қарқынды араластыру пайда болған қышқылсыздандыру өнімдері қорытпадан жақсырақ шығарылады. Сондықтан АОР қолданып балқытылған металда оксидтік қосылыстар аз, электропештік металға қарағанда олардың өлшемі де төмен.

АОР үрдісінде азотты шығару төменірек. Сонда да ванна ұзақ уақыт қайнауынан және көп мөлшердегі көпіршіктердің экстрагирлік қызметінен (Аr+СО) үрлеу уақытында азоттың құрамы 0,01-0,02%-ға дейін төмендейді. Осы себептерге байланысты АОР үрдісін қолданған кезде болаттың құрамында электрболатқа қарағанда қорғасын және басқа түсті қоспалары аздау. Бұнын барлығы АОР үрдісін қолданып алынған тотықпайтын болатқа жоғары пластикалылықты қамтамасыз етеді.

Қымбат және қазіргі уақыттағы дефицитті аргонды ауыстыру үшін шет елдер зауытың қатарының 25-40% аргонды азотпен алмастырады, оны үрлеуде тотығу кезенінің ерте сатыларында қолданады. Жоғары азотты(0,35%) құрамды тотықпайтын болат керек болса, азоттың бұл мөлшері көп болуы мүмкін.

Жоғарыхромды қорытпа алу үшін доғалы электропеш қолдану және оны келесі АОР агрегатында рафинерлеу сұйық металға сомалы шығым 93% құрайды.

Аргон-оттекті рафинирлеу үрдісін дамыта келе, Krupp (ФРГ) жоғарыхромды тотықпайтын болаттын жаңа өндірісін өндеді, КСВ-5 (ағл.Krupp Combined Blowing-Stainless- Крупп комбинирленген үрлеу-тотықпайын) деп аталды. Үрдісті өндеген кезде: СО пайда бола көміртектің қышқылдануы кезінде жанудың химиялық жылуы аз қолданылатыны және температура аз төмендейтіні; ваннаның температурасы хромның тотықсыздануына әсер ететіндігі; Рсо хром және көміртек концентрацияларының тең қатынастарына әсер ететіндігі ескерілген.

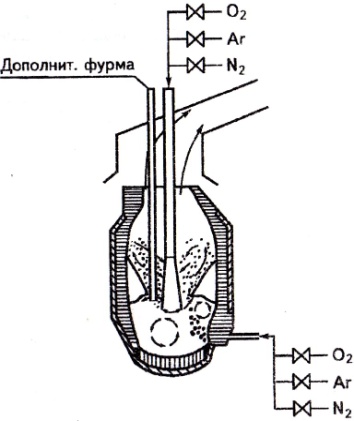

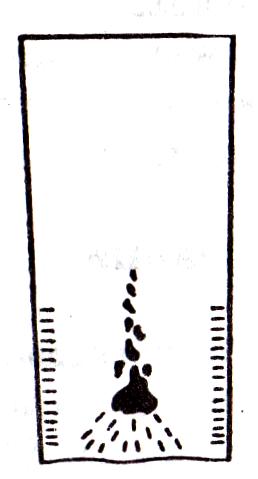

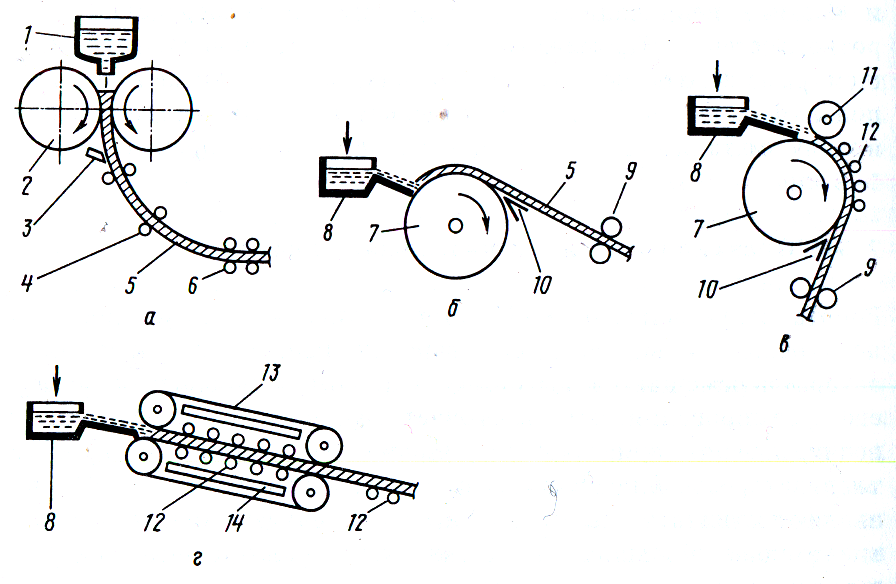

Ваннаның температурасын жоғарлатып оның гидродинамикасын жақсартып және осы процесте Рсо төмендету үшін металды оттекпен және нейтралды газбен (Ar,N2) салқындататын фурма арқылы және үстінен бір уақытта,АОР сияқты, жарда орналасқан төрт жанындағы придонды сопла арқылы үрлейді(3 сурет). Жоғарға фурма және жанындағы сопла арқылы өтетін оттек пен нейтралды газдардың мөлшерінің қатынасы бірдей. Металдық ломды және ферроқорытпаны жоғары қуатты электр доғалы пеште балқыту арқылы алынған қорытпаны конверторге құйғаннан кейін, үрлеуді бір уақытта жоғарыдан және төменнен жүргізеді. Температура 1700-17200 С жеткенде конверторге әктас, лигерлеуші элементтер және ферроқорытпалар салынады. Шамамен 0,15% С бастап рафинирлеуді тек жанғады придонды сопла арқылы жүргізеді.

Рис. 3. KSB–8конверторының жұмыс істеу схемасы

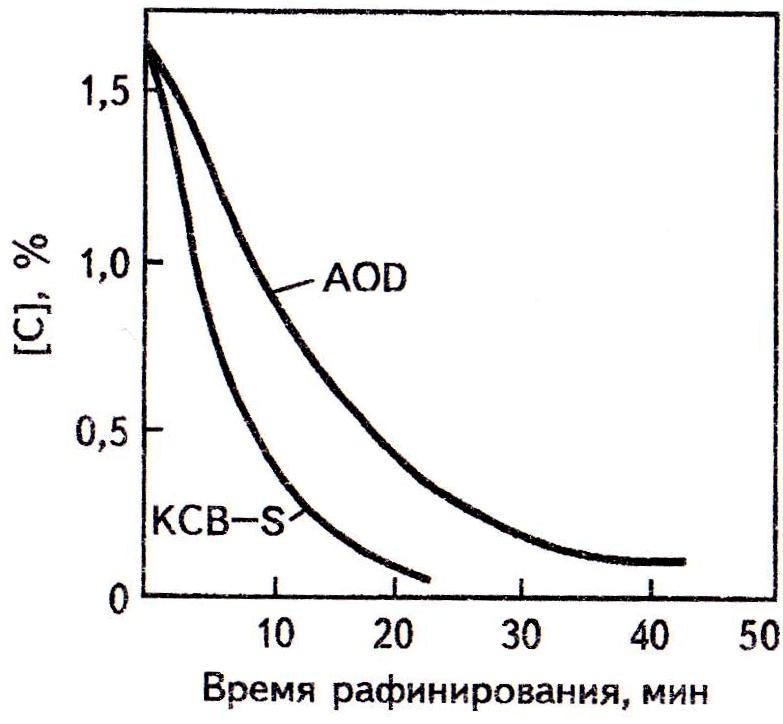

КСВ-8 үрдісінде көміртектің қышқылдану жылдамдығы АОР үрдісіне қарағанда жоғары. Бұл 36 суретте көрінеді. Көміртектің қышқылдануының жоғары жылдамдығы көміртектің 0,15% -на дейін аргоноттекті бір уақытта жоғарыдан және придонды фурмалар арқылы жүргізу рафинерлеу ұзақтығының қысқаруын қамтамасыз етеді.

Үрлеуде үзілісті жою мақсатымен және конвертор сынық кезінде көміртегінің тотығуын тоқтату, сынаманы алу және конверторда температураны өлшеу үшін бұл операцияларды орындау үшін қосымша фурма енгізілген, яғни тік орналастырылған.

Рис. 4.АОР және КСВ-5 процестерінде газдың 1,00 және 1,35м3 /(т·мин) шығынын жіберу арқылы металдың құрамындағы көміртегі мөлшерін өзгерту

Көміртегінің керекті мөлшеріне қол жеткізген соң шлакты тотықсыздандырады және оның негізділігін 1,8-ге жеткізеді. Қышқылсыздандыру және десульфурация кезеңін жүргізеді. Тотықсыздандару кезенінде қышқылсыздандыру нәтижесінде болаттағы белсенділік күрт төмендейді. Ваннаны аргонмен қарқынды араластыру нәтижесінде оксидтік қосылыстар- қышқылсыздандыру өнімдері жойынълады. Бұнын нәтижесі күрт төмендеу және оттектің сомалы қосындысы болып табылады(5 сурет). Көрініп тұрғандай, болаттағы оттектің сомалы қосындысы, яғни металда еріген және оксидтік қосылыстарда орналасқан, төмен(50Т0-4 %). Бұл КСВ-8 үрдісімен оксидтік металдық емес қосылыстар бойынша балқытылған тотықпайтын болаттың жоғары дәрежеде тазалығының айғағы болып табылады.

Рис. 5. КВС-5 процесіндегі Х18Н10 болатының белсенділігі және оттегі мөлшері: I—III – үрлеу бөлімі; IV – тоықсыздандыру және десульфурация; V - шөміште; VI – шөміште Ar-мен үрлеуден кейін; VII - вкристаллизаторда

Металды ковшқа ағызуды қожды тотықсыздандырумен бірге жүзеге асырылады, бұл металды екінші рет ауамен тотығудан сақтап оны қожбен өндеуді қамтамасыздандырады. Ковшта болатты аллюминиймен сонғы рет қышқылсыздандырады. Қажет болған жағдайда ферротитан қосады. Ковштағы металды гомогенизациялау үшін аргонмен үрлейді. Бұл жоғары тазалықты болатты алуға мүмкіндік береді. Қосымша өңдеу сапасын жақсарту үшін болат ферроқорытпасын пешке аударып құяды – ковш, онда соңғы рафинирлеу жүргізеді.

Сонымен, КСВ-5 процесінің схемасы: жоғары қуатты доғалы электр пештеріндегі ферроқорытпа қосылған темір сынықтарын болат ағызу шөмішіне ағызып,шөміштен конвертерге ағызып,конвертерде үрлеп және болат ағызу шөмішіне ағызып,ферроқорытпаны отырғызып, шөміш-пешке ағызып ДҮҚМ-нан шығарамыз.

Конвертерде арзан қосылысты газды үрлеу және оттегі шығынын азайту мақсатында 1973жылы Creusot–Loire (Франция) және Uddeholm (Швеция) фирмалары сулы парды таттанбайтын болаттарды рафинерлеу процесін ойлап тапты.Осы фирмалардың алғашқы әріптерінен-бұл процес СLU деп атанды.

СLU процесі цилиндрлі конвертерде жасайды,яғни конус мойынды және алынбалы түпті,онда фурма орналасқан.Шихта материалдары есебінде таттанбайтын болат қалдықтарын,көміртекті ломды, көміртекті ферроқорытпаны, ферроникельді қолданады.Бұл материалдарды доғалы пеште ерітіп, құрамында %: 1,6 С; 0,8 Sі; 1,0 Мn; 18 Сr; 10 Ni; 0,03 S бар металл ерітіндісін алады.Бұл ерітіндіні конвертерде рафинерлейді.

Конвертерді үрлеу алдында, ферромарганец пен әктасты отырғызады.Үрлеуді оттегі мен сулы парды бірге көміртегінің қажет мөлшеріне дейін жүргізеді.Сосын қожды тотықсыздандыру үшін 75% ферросилиций (2,5% металл салмағынан) және әктасты(7%) отырғызады, сосын ваннаны араластырып, тек сулы пармен үрлейді. Тотықсыздандырғаннан кейін ваннаны бірнеше минут аргон мен азотты бірге үрлеп(шығыны Аr 1...2 м3/т),ондағы сутегі мөлшерін ~5,8·10-4 % дейін жеткізеді.Сондықтан аустенитті болаттардағы мұндай сутегі мөлшері металл және ақаулардың болуына әкелмейді,себебі олар ерітіндіде қалып қояды,сондықтан мұндай кластағы болаттар сутегі сынғыштыққа және флокен түзе алмайды.

Балқыманы өңдеу барысында түзілген 5000т аустенитті таттанбайтын болаттар көміртегі мөлшеріне қарай келісідей болды: <0,02% С – 6% балқыма; <0,03% – 56%.Конверден алынған хром 98,4%, ылғалданған – 97,6%. Конверден алынған марганец 83,0%, ылғалданған – 78,2%.

Сондықтан, СLU процесі көміртегі және кремний мөлшері қанша болса да, арзан шихталарды қолданып,жоғары сапалы аз көміртекті хром мен марганецті жоғарылегірленген болатты алуға болады.АОР жәнеКСВ-8 процестерімен салыстырғанда бір артықшылыққа ие – ол арзан газ қосылымдарын қолдануға болады.Екінші артықшылығы – төменгі температуралы процесс.Ол футеровканың жұмысын жақсартады,бірақ <0,02% таттанбайтын болатты алуда қиындықтар болады.

«Днепроспецсталь» зауытында газ оттекті рафинирлеу (ГОР) процесі жасалып қолданылды.Нақты-өндірісті 08Х18Н10 таттанбайтын болатты балқытуды 10т конвертерде жүргізілді, асты 3 фурмадан тұратын «құбыр құбырда» типті болып жасалынды.Құрамы1,0...1,9% С; 18,40...19,22% Сr; 0,2...0,4% Sі; 3...5% тұратын жартылай өнімді 1480-1560°С-ты конвертерге ағызады.Балқытудың алғашқы кезінде,яғни көміртегіні тотықтыруда 0,15%-ға дейін қорғалған сыртқы құбырмен оттегіні үрлейміз.Ваннаны салқындату үшін металл қоспаларын отырғызамыз,мысалы металдық никель. Екінші кезеңде аргонды оттекті қоспамен (0,95... 1,15 м3/(т·мин)) үрлейміз.

Тотықсыздандыру кезеңінде қожға 75% ұсақ және ұнтақталған ҒеSі береміз, ваннаны металдық марганецпен отырғызамыз.Барлық кезеңде металды тек аргонмен (0,48...0,55 м3/(т·мин)) үрлейміз.

Соңғы кезеңде қождағы Сr2О3 –тың құрамы 5%,ал қатынасы(%СаO)/(%SіO2) = 1,0...1,2 болды.

Үрлеудің соңында көміртегі мөлшері 0,020...0,035% болды.Ал дайын болат 17,70...18,25% Сr болды.Хром күйіндісі 1-ші кезеңде 2,62...3,40%; 2-ші кезеңде 0,20...0,80% болды.Тотықсыздандырылған хром 2,92...3,31%.Жалпы алынған хром 95,0...99,0%.Аргон шығыны 12,0...13,4 м3Д.

Жасалған ГОР технологиясы «Днепроспецсталь» зауытында 03Х14Н7В болатын алуда қолданылады.ГОР-ға керек жартылай өнім, 50-60т доғалы пеште легірленген қалдықтардан (70%), жоғарыкөміртекті феррохром мен никельден балқытады.Оның құрамы, %: 1,0...2,0 С; 13... 14 Сr; 4,5...6,3 Ni 0,20...0,70 W; <0,040 S; ағызу кезінде доғалы пеште 1590-1620°С болады. Жартылай өнімді конвертерге ағызып,оны үрлеп және газ оттекті рафинерлеу жүргізеді.Десульфурацияны азайту мақсатында қожды аздап жоғалта бастайды, ал конвертерде қалған қожды алюминий және әктаспен отырғызады.Десульфурациядан кейін және 1600-1615°С-қа жеткізу үшін алюминий және бормен тотықсыздандырады.

ГОР-ды қолданған кезде көміртегі мөлшері <0,03%-ті 03X14Н7В болатты алады.Шөміштегі сынада оттегі мөлтшері 0,004%,бұл болатқа басқа оксидтердің зиянын төмендетеді. 0,034%-ды азот мөлшері орташа квадраттық ауытқуда 0,004%.

Глосарии

Қождың негізділігі – кальций және кремний оксидтер құрамының қатынасы: (СаО/SiО2)

Күйдіру – ұсақ қатты кен түйіршіктерін белгілі бір температураларда-700-10000С химиялық өңдеу.

Қайнау температурасы – бұл температура кезінде сұйықтың қаныққан буының қысымы сыртқы қысымға тең болады.

Гомогенді реакциялар - үрдістің құрамындағы реагенттердің бір фазада болуы(әдетте сұйық немесе газ тәрізді).

Гетерогенді реакциялар - үрдістің құрамындағы реагенттердің әр түрлі фазада болып және фазаның шекарасында әрекеттесе алуы.

3. Жартылай тыныш болаттарды қышқылсыздандыру процесін түсіндіріңіз

3.Орташа тыныш болат құймасы

Орташатыныш болат құймасының тотықсыздану дәрежесіне байланысты тыныш және қайнаулы болат аралығында орын алады.Оны қышқылсыздандырады,ковшта,силикомарганец енгізіп,ферромарганец және ферросилиций,олардың шамасы болат құрамында белгілі мөлшерде марганцті 0,06-0,13 Si,Әр түрлі маркалы орташа тыныш болат құрамы 0,05-0,5%С;0,35-1,6%Mn және шамадан 0,12%Si.

Мұндай болаттарды тесікті,төменген ені үлкейетін бөтелкелі құймақалыпқа құяды.Қату кезінде шамалы көміртек оксиді бөлінеді.Ұшқындану 10-40 с.

Құйманың жоғарғы бөлігінде (сурет 3.)жүздік және көбіктер,концентрленген усадкалы қабыршақ және оның астында усадкалы борпастық,35-45% құйма биіктігінде.Құйманың төменгі бөлігінде ферростатикалық қысым үлкен болғандықтан, жеткіліксіз қышқылсызданудан көбіктер пайда болмайды және түзілмейді.

Сурет. 3 Орташатыныш болат құймасы

Отырыс бостықтардың орналасуы құймадағытотықсыздану деңгейіне байланысты.Нормальді тотықсыздану ол газбөліну,тотықсыздану жеткілікті,отырыс қабыршақты үстінде металдың көбіршікті белдіктің қалыңдығы 200-270 мм,қабыршақты атмосферадан жекешелендіру,прокат кезінде пісіруге байланысты.Басты кесу 2,5-5% құйма массасынан құрады.Қайта тотықсыздану кезінде құйма қалыңдығы жіңішке белдік шығады және жекешеленген усадкалы қабыршақтың жеткіліксіздігі,басты кесудегі көптікке экеліп соғады.Жүздік көбіршіктердің ұзындығы және олардың құймада орналасуы көп болған сайын,газ бөлінуіне жағдай дасайды,ол тотықсыздану деңгейімен және құю жылдамдығымен анықталады.Жеткіліксіздігі тотықсыздану кезінде газбөліну артық,жүздік көбіктің бүкіл құйма ұзындығы бойымен таралуына мүмкіндік береді.Жүздік көбіктің керегі аз,олар прокатта жыртықтың пайда болуына әкеліп соғады,себебі ірі таза қабықтың болмауы,көбіршік беті қышқылсылданады металды прокат алдында қыздыру кезінде.Орташатыныш болатты құйғанда жылдамдығы 0,3-ғ м/мин аралығында өзгереді.Аз жылдамдықта газ бөліну жеңіл жүреді,жүздік көбіршіктің биіктігі үлкейеді,ұзындығы 30-40мм,ол прокат кезінде жыртылуын үлкейтеді.

Үлкен жылдамдықта көбіктер болмайды немесе майда қабық астындағы көбіктер пайда болады,окалинаға өтіп прокат беті таза болып шығады.Сондықтан орташатыныш болаттарды жоғарыдан үлкен жылдамдықпен құю керек.

Орташа тыныш болаттарды алу кезінде оптимальді қышқылдану еріген оттек құрамымен сай болу керек.Сондықтан әдістер қолданылған,металдың қышқылсыздану құю кезіндегі.Бірінші құймада металдың ұшқындану 40 с асатын болса,келесі құймақалпына алюминий қосады,ол металдың қышқыл дануын азайтады.

№21 билет

1. ЭҚҚБ - ның түрлерін атап беріңіз.

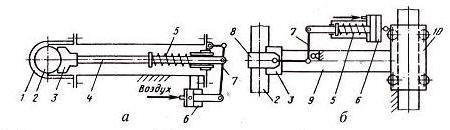

Электродтарды қысу және қозғалту механизмі. Үш электродтардың әр қайсысы өзінің тәуелсіз қысу және қозғалту механизміне ие. Механизм электродұстағыш және тік бағытта электродпен бірге жылжуын қамтамасыз ететін қондырғылардан тұрадыүЭлектродтарды қозғалту механизмдерінің екі түрі қолданылады:кареткамен және телескопиялық тіреумен.Біріншісінде (6сур,а,б) электродұстағыш жеңмен 7 бағытталған роликтермен қозғалмайтын тік ось бойымен бағытталған каретаға 5 бекітіледі.Екіншісінде (6 сур,в) электродұстағыш жеңі 7 тік қозғалмайтын тіреу ішінде жылжитын қозғалмалы тіреулерге бекітілген.

Механизмдердің қозғалмалы жағын қарсы салмақпен жабдықтайды,бұл жетек қуатын азайтады. Электродтарды 0,6-3м/мин жылдамдықпен жылжытатын, электрқозғалтқыштан арқан және блоктар (6 сур,а) немесе тісті рейка көмегімен (6 сур,б) қозғалыс берілісімен гидравликалық немесе электрмеханикалық жетек болуы мүмкін. Электродұстағыш берілген күйде электродтарды қысу және ұстау үшін және оған тоқты әкелу үшін қажет. Ол қалпақша,қыстырғыш механизм және тоқ әкелу бекітілген жеңнен тұрады. Көбінесе электродтарды серіппелі-пневматикалық қыстыру механизмді электродұстағыштар қолданылады. Электродұстағыштарды конструктивті орындау көптүрлілігімен ерекшеленеді,бірақ қалпақша электродты қыстыру әдісіне байланысты оларды екі түрге бөлуге болады.

\

\

6-сурет. Каретка және телескопиялық тіреулі электродтарды қысу және қозғалту механизмі

1-жетек; 2-қарсы салмақ; 3-қозғалмайтын тіреу; 4-арқан; 5-каретка; 6-блок; 7-электродұстағыштың жеңі; 8-электрод; 9-рейкі; 10-қозғалмалы тіреу

11-гидроцилиндр; 12-поршень.

7- сурет. Электродұстағыштардың сұлбасы

1-жарты сақина; 2-электрод; 3- қалып; 4-шток; 5-серіппе; 6-пневмоцилиндр;

7-тұтқалар жүйесі; 8-хамыт; 9-электродұстағыштардың жеңі; 10- каретка.

Біреуінде (7 сур,а) қалпақша сақина немесе жартысақина және қозғалмалы қысымды қалып түрінде орындалуы мүмкін. Жұмысшы жағдайда электрод серіппе күші есебінен сақинада қалыппен қысылады. Егер электродты босаты керек болса,онда пневмо-цилидрге ауа жіберіледі,поршень және рычагты механизм серіппені қысады,қалыпты оңға жылжытып,электродты босатады.

Екінші түрінде (7сур,б) қалпақша электродты қамтитын қамыт және қозғалмайтын қалыптан тұрады.Электрод рычагты жүйемен 7 жіберілетін серіппе күші есебінен қамыт көмегімен тоқ өткізетін қалыпқа жабысқан. Пневмоцилиндрге ауа жіберілгенде қамыт солға жылжып,электродты босатады. Жаға жоғары қуатты пештерде серіппелі-пневматикалық орнына серіппелі-гидравликалық электродтарды қыстыру механизмін қондырады;бұл механизмнің жалпы түрі 5 сур.көрсетілген.

Глоссарий

1. Футеровка – дегеніміз металлургиялық пештерде металл мен қожух арасындағы қолданылатын отқа төзімді кірпіштер.

2. Электродұстағыш – бұл конструкция, графит электродтарды электр тоқты тасмалдайтын, әрі электродтарды ұстайтын және бағыттайтын кондырғыны атаймыз

3. айналу механизмі – қазіргі заманның қаланған жаңа Доғалы электр пештерде металлды жоғары сапаны алу үшін, пештерді айналдырамыз, басқа сөзбен айтқанда металлды арластырамыз, сол үшін пеште айналу механизмді қолданылады.

4. Электрод – бұл графиттер, электротоқ арқылы металлға берілетін жылу рөлін атқарады, электродтар ДЭП қолданылатын көміртектен тұрады

2. Ферритті тоттанбайтын болатты өндіру жайлы түсіндіріңіз

Болатты стали дуплекс – процесспен өндіргенде қолданылатын аргонооттекті рафинирлеу агрегаты –доғалы злектропештің біршама кемшіліктері бар: сұйық шойын қолданудың қиындығы, дефосфорация мүмкін еместігі, агрегаттардың синхронизациялау қажеттілігі. Осы кемшіліктерді жою үшін даттанбайтын болат алу үшін конвертерді оттегіні жоғарыдан және түбінен беріп үрлеу әдісі жасалған. Бұл процесс Chiba Works Kawasaki Steel. (Япония) даттанбайтын болат шығаратын ірі зауытта енгізілген. Ол ағылшын әдебиеттерде К-ВОР және неміс әдебиеттерде К-ОВМ-5 деген атпен белгілі.

Ферритті даттанбайтын болатты конвертерда сұйық шойын мен қатты феррохром кокс енгізумен өндіреді. (<0,12% С; 14...18% Сr және никельсіз) Шойынды алдын ала миксерлі типті СаО негізіндегі флюстармен ковштарда дефосфорлейді. Бұл кезде шойындағы фосфор мөлшері 0,13-тан <0,025% дейін, ал күкірт мөлшері 0,04-тен 0,02%-ке төмендейді.Көміртегі мөлшерінің өзгерісі шамалы ғана (4,4-тен 4,3% дейін); ал кремний толығымен тотығады.

Аустенитті даттанбайтын болатты (<0,08 или, по заказу, <0,03% С; 18...20% Сr; 8... 11%, Ni) әдетте доғалы пештерде даттанбайтын болаттың арзан скрапы мен қатты феррохром, никеля және кокс қоспасымен балқытып алынатын сұйық жартылай өнімді К-ВОР конвертерда балқытып алады. Алайда, жағдайларға байланысты шихтадағы балқыған скрап мөлшерінің азаюы немесе оның шойынға алмастырылуы мүмкін.

85 т конвертерда металлды оттегімен жоғарыдан үрлеуді 2 м3/(т·мин) шамада жүргізеді. Бұл көміртегнің интенсивті тотығуын қамтамасыз етеді, әсіресе оның мөлшері 1,0... 1,5% көп болса және көміртегі мөлшері 0,3...0,4% көп болмаса хромның тотығу дәрежесіне әсер етпейді. Жоғарыдан үрлеу сонымен қатар ваннадан бөлінеін СО оксидінің жартылай жануын қамтамасыз етеді. Бұл жануының дәрежесі 16-дан 39%-ке дейін өзгеруі мүмкін.

Төменнен үрлеуді «құбыр ішінде құбыр» фурма арқылы жүргізеді. Орталық (ішкі) құбыр арқылы оттегі(1,16 м3/(т-мин)) немесе оттегінің аргонмен қоспасын (азотпен) қоспасын береді, ал ішкі мен сыртқы құбыр арасындағы сақина арқылы салқындату үшін - пропан немесе пропанның аргонмен қоспасын жібереді. Инертті газды оттегі қоспасымен орталық құбыр арқылы төменнен беру АКР процесіне сәйкес СО-ны сұйылту үшін жүргізіледі. Шлак түзілуді жақсарту мақсатында жақсы десульфурация үшін металдық ваннаға шаң тәрізді ізбесті үрлейді (3,5 кг/(т·мин)).

70...75% сұйық шойын қолданғанда шихтадағы жылу дефициті процессті өткізу үшін 6% астам құрайды. Осы дефицитті толтыру үшін конвертерға жоғарыдан үлкен емес кесектермен кокс енгізіледі. К-ВОР конвертердегі кокс жануының жылулық энергиясын пайдалану коэффициенті шамамен 85% құрайды, бұл араластырудың үлкен қуаттылығы мен түб фурмалары арқылы газды берудің жоғары жылдамдығы жағдайында интенсивті конвекциямен қамтамасыз етіледі. Кокс шығыны конвертерда болат температурасының жоғарылау шамасын анықтайды: температура жоғарылауы 50 °С-тан 250 °С-қа, -тан ал кокс шығыны 15-тан 50 кг/т дейін өзгереді.

Коксты жылу дефицитін компенсациялау үшін қолдану К-ВОР процесінде руданы, мысалы марганецті, эффективті тотықсыздандыруға мүмкіндік береді. Осылайша, марганецті руданы аустенитті даттанбайтын болатты марганецпен легирлеуге мүмкіндік береді. Бірақ, мындай руданы металлдың төмен температурасында үрлеу басталуында енгізу металл құрамындағы көміртегі мөлшерін, ал егер үрлеу соңында енгізілсе болат температурасын бақылауға қиындықтар туғызатынын ескеру қажет. Марганецті руданы енгізудің оптималды температурасы шамамен 1600 °С.

Сонымен, К-ВОР процесспен өндірілетін даттанбайтын болат өндірісінің келесідей ерекшеліктері бар: шихта материадарын таңдаудағы кең мүмкіншіліктер (сұйық шойын мен руданы қоса); арзан жылутасымалдағыштар мен конвертерде СО қайта жағу арқылы электроэнергияны үнемдеу; оптималды үрлеу режимдерін қолдану.

Nippon Steel Соrр. (Япония) фирмамен қабылданған даттанбайтын болат балқыту технологиясы тотықтырып циркуляциялық ваккумдауды қолданумен толықтай өндіріс циклі төменде қарастырылады.

Глоссарии

Конвертер – бұл толық циклді металлургиялық кәсіпорындарда орталық агрегат. Металлургиялық кәсіпорындарда өнімділік негізінен конвертердің төзімділігінен және оның өнімділігімен. Футерленген және торкретирленіп байланыстырылған жоғары сапалы кірпіштер компания жүрісін және конвертердің төзімділігінің үлкейгендігін көрсетеді.

Технология – ұйымдастыру кешенінің шамасы, операциялар мен қабылдаулар, дайындауға жіберу, қызмет көрсету, жөндеу және пайдалану бұйымының атаулы сапасының тиімді шығыны, техникаға және қоғамға біртұтас.

Доғалы болат балқыту пеші (ДБП) – бұл агрегат, жұмыс ваннасынан тұратын, қосалқы технологиялық механизмдердің доға қуатын реттейтін реттегіш, пеш жиынтығын ашуға (жабуға) рұқсат етеді, қожды бөлу және металды құю. Доға қуаттарын реттегіш өз кезегінде электродтардың ауысу механизмдерімен қозғалтқышы, реттегіш электр кернеу режимімен жабдықталып программалық – бейімделіп басқарылады.

Шихта – бастапқы материалдар қоспасы, ал кей жағдайларда (мысалы, домна пешінде шойын қорыту) және отын белгілі пропорцияда, металлургиялық, химиялық және т.б. агрегаттар қайта өңдеуге жатады. Металлургиялық шихта құрамына негізінен бастапқы және байытылған кен шикізаты, шикізат флюспен және айналмалы материалдармен. Қара металлургияда отында шихта құрамына кіреді,осы кезде түсті металлургияда ережеге сәйкес шихта, отын кірмейді.

Шихта сапасын кәдімгі талаптарға қарап тұрақтылықпен және процесс нәтижесінің қайталанғыштығын анықтауға болады, қайсысында қолданылатынын:

· Химиялық құрамының тұрақтылығы;

· Химиялық, минерологиялық және гранулометриялық құрамдарының біркелкілігі;

· Шихта компоненттерінің тиімді ірілігі;

· Тиімді ылғалдылығы.

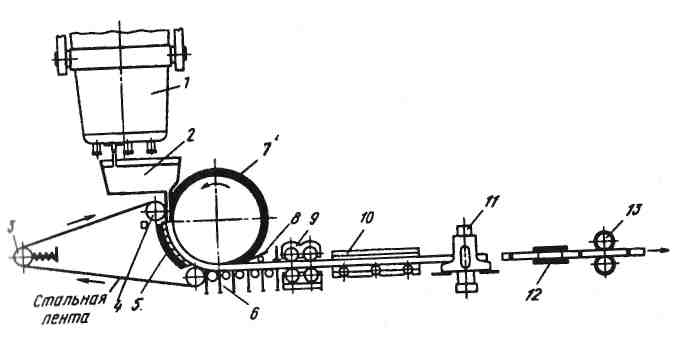

3. Құйылатын құйманың көлденең қимасының формасына байланысты болатты үздіксіз құю құрылғысының (УНРС) түрлері

БҮҚҚ-ның негізгі түрлері: барабанды және сұйық металдың бетіне беретін айналатын барабанды бір ленталы немесе үздіксіз қозғалатын лента,металды айналыстағы екі біліктің ортасына берілетін – екі білікті,металды айналыстағы үздіксіз ленталы ортасына беретін – екі ленталы, металды айналыстағы барабанды және лентаның ортасына беретін – барабанды-ленталы.

Соңғы типті УНРС қимасы бар құймалар құйу үшін пайдаланылады

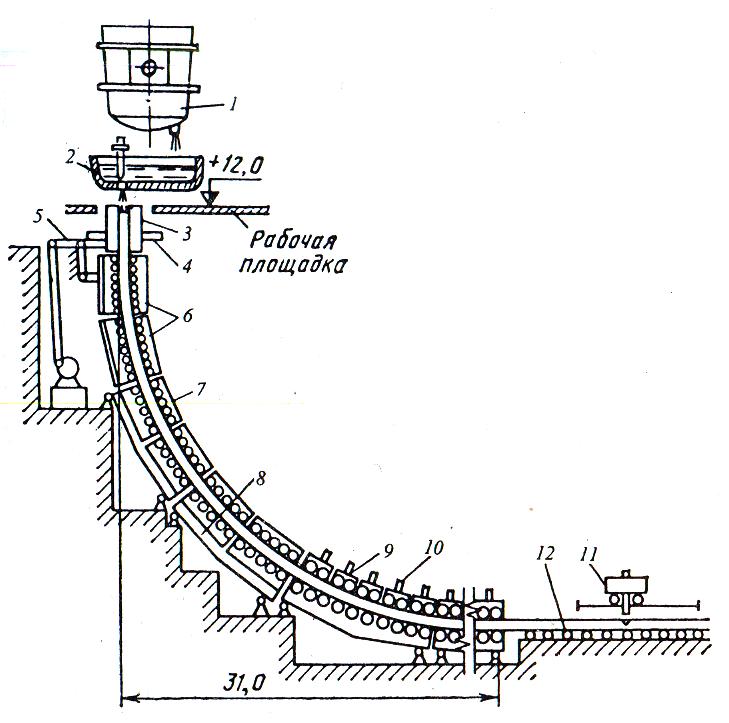

Рис. 3. қисық сызықты слябты УНРС:

1 — болатқұйғыш ковш; 2 — аралық ковш; 3 — кристаллизатор; 4 — кристаллизатордың тіреу рамкасы; 5 —кристаллизатордың қозғалтқыш механизмі; 6, 7, 9 — дөңгелекті өткізгіш секциясы (сәйкесінше онтөрт-, он- және

төртроликті); 8 — тіреу балкалары; 10 — роликтердің қысылу және орын ауыстыру механизмдері; 11 — газкескіш; 12 — рольганг

Радиалды УНРС метал кристаллизатордан шығар кезінде, доға қалпында, бірқалыпты радиусқа ие болады. Толығымен қатқан металды горизонтальды күйге маиыстырады.

Қисық доғалы УНРС қондырғысында кристаллизатор қисығы бойынша маиысады, одан соң екінші рет салқындау кезінде қисық үлкейе түседі. Кристаллизатор соңында металды горизонтальды күйге келтіруге арнайы роликтер орнатылған

Машина конструкциясы, металдың горизонтальды жүруі цехтың боиымен орындайды. Сол жерде де металды бөлшектеп ұзындық бойынша кеседі. УНРС максимальді радиусы металды шығарарда 350мм ге дейін және 12м болады.

|

|

4 сурет. Қатып қалған балқыманың майысуы бар БҮҚК (б):

1 — аралық ковш; 2 — тік кристаллизатор;

3 - кристаллизатордың айналу механизмі; 4 — тіреу роликтері; 5 — тартып алатын клеть; 6 — майысатын валка; 7 —құймаметал; 8 — тартушы дұрыс клеть;

9 - газкескіш; 10-12 – вертикальды, майысатын және радиалды өткізгішті роликті аймақтар; 13 — өткізетін машина

Бұл машиналардын ең басты артықшылығы вертикальдіге қарағанда: ұзындығы аз, сол себепті қондырғысы да арзанға шығады, металды құюды тездетеді және де металдың ұзындығын артыра алады.

УНРС слиткінің маиысуымен жүруі.

УНРС та слиток басында вертикальді жүріп роликтер көмегімен майысады.

Өтуден кейін доға төменгі нүктелері кесек дұрыс тартушы дестелерге тигізеді, содан соң кесек газ кескішпен кеседі горизонтальдық жайға оның аударады. Негізгі адамгершілік бұларды құрулардың салыстырумен қисық сызықтылармен және тарамдалғандармен - көбірек қарапайымдар изготовледе нии және қызмет етуде түзу сызықтылар кристаллизатор және екінші қайтара салқындау аймақ үстісі, бірақ құру жалпы биігі бірнеше көбірек, (2-4 м).

Горизонталды УНРС.

Горизонтальдық үлгі құруларының көпшілік жұмысының негізі - кристаллизатор кесегі оқтын-оқтын керуінде.

Мына үлгі машиналарының технологиялық осы орналасқан жерінде немесе бұрышқа еңкейтілген 15° горизонталінде. Құйғыш ожаудан болат түседі (5-сурет) Футеровкалы металқабылдағыш және онан

5-сурет. УНРС тің горизонтальды схемасы:

1 — болатқұйғыш ковш; 2 — металқабылдағыш; 3 — отқатөзімді бөлгіш сақина; 4 — кристаллизатор; 5 — екіқайтара салқындату аймағы; 6 — сулы бүріккіш; 7 - құймаметал; 8 — құймаметалды тартқыш құрылғы; 9 - газдыкесу; 10 — рольганг

әрі қатты қосылған оларға кристаллизатор бөлетін сақина 3, тесік арқылы қайсыда кристалли қуыстары мөлшері шамалы азырақ кептелудің. Метал селімен жылы соққылардың және шаюға қарсы берік бөлетін сақина тиісті болу, аз болу жылу өткізгішпен, болат осында ұйып қалмады үшін, және оған қата бастаған метал тиісті жабыспау; тостағанға бөл етжеңді сақина қылқанды орман нитридынан істейді.

Кристаллизатордан кейін қатып қалған сырттағы кесек екінші қайтара салқындау аймағына тигізеді, алдына келіп су форсункалардың жүйесімен рольгангті өзімен; әдеттегі тіреу құрылғылары жоқ болады, ферростатикамен аз қысым артынан сондықтан адырату кесек қабықтары болмайды. Оқтын-оқтын онан әрі механизм орналасқан кесек тартылуы. Алға механизмі кесекті басқаша орналастырады, артқа содан соң қайтып келеді, кейін ненің циклы қайталанылады; уақытқа механизм кері қозғалыстары кесек қалады -, немесе артқа шегіндіру. Циклдардың саны 20 200 минутқа өзгереді. Периодты кесек керуі кристаллизатор тербелуін ауыстырады, қолданылатын тік және қисық сызықтыларды іліну қақпайлауына арналған машиналарда және жарылулардың кристаллизаторда кесек қабықтары. Керу механизмының ар жағында көлікке арналған қозғалтқыш доңғалақтармен газ кескіш және рольгангі орналасқан қоймаға шет қалған дайындаулар.

Горизонтальды УНРС квадрат қима сортты кесектерінің құюы үшін қолданады және тік бұрышты қиманың, квадратты қалыңдық 200 мм ге дейін және дөңгелек дайындаманың диаметрі 330 мм ге дейін; құю уақыты 4м/мин.

УНРСпен горизонтальдықтар аз биік артынан габариттар кез-келген цехке тізімге кіргізіледі және артынан ең алдымен қондыруға арналған бар болуларды цехтерде құймақалыпта құю ауыстыруы жанында толассыз құю. Көшіру мүмкіншілігі басқа жұмыс жасап тұрған цехтерде УНРСпен горизонтальдық сай болуы: кішкене күрделі шығынның аз биіктер және жабдықтау аз сандары сол себепті; персоналдың азат рұқсаты бәріне УНРС түйіндеріне олардың сол себепті орналастырудың цех өңір емес; қажеттілік жоқ болуы жөнге салу кристаллизаторға метал жүруі, ол сондықтан кесек керулері жылдамдықпен анықталады; бет қашықтауы сұйық кристаллизатордан метал госы, не кесекте шығарады деп фекты тотығу артынан және салқындаудың метал беттері.

УНРС кристаллизаторда кесек сырғанаулары

Осы типтің УНРС құрылғысы жане қызметі, бұрын белгіленгендей кристализатордың жұмыс беті оның құрылуының алғашқы мезетіндегі құймамен бірге ауыстырылуына негізделген; мынау олардың өзара сырғанауы және көріну шығарады кесек аралық қажалу мына күштерінің және кристаллизатормен. Қажалу жоқ болуының арқасында бұлар УНРС зволяют маңызды аз жуандық кесектері құйып алу және маңызды үлкен жылдамдықтар жанында, немен УНРСпен дәстүрлілер кристаллизатордан кесек керуімен.

Бірнеше түрдің байқалған және енеді немесе қаналады: -; дабылдықтар шек қоятын доңғалақпен немесе ол; бір - және двухленточные жаппай немесе көбелек құрты баулармен (барлық жолақтардың құюы үшін қызмет етеді және баулардың жуандықпен 10-20 миллиметр үлесімен) және барабанно - ленталық немесе роторлықтар (кесектердің құюына арналған қимамен, тік бұрыштыға таяу 160мм ге дейінгі жуандықта).

УНРСпен салу және қанау әдеттегіге қарағанда айтарлықтай арзанға өкізіледі; кристаллизаторда кесек сырғанауымен; онан арғы прокатка жанында энергия бөлінулерді сонымен қатар аласарады, дәл осылай прокаткаға арналған жіңішке дайындамаға кішкене қуаттылықтың орнағы қажет болады.

Еківалкалы УНРС жалпақ кесектерді алуы үшін қолданады (жолақтардың, баулардың). сондайларды құруларда (6, а - сурет) үстіңгі жағынан аралық ожаудан сұйық метал әпереді үшін екі аралық зор паралельді бір-біріне айналдырғанда қарсы шығу салқындатылатын дестелермен (доңғалақтармен); дестелердің шеттерінде көлденең пластиналарды орналасқан (тақтаның), бүйірлерден құю кәсіпорны кеңістік шек қойылатындар. Аралық дестелермен құрылады (6, а - сурет) тарылған шұңқыр төмен сұйықтың лақтырды ла; жоғарғыда дестелердің беттеріне оның бөлімінің кесек сыртқы қабығы қалыптасады, айналған дестелердің беттердің жақындасуы сол себепті қысуға бұдан былай душар болады. Сайып келгенде, дестелер кристаллизаларды біреудің рөлін атқарады тордың және кесек қысуын бір уақытта өндіреді. Кейін сіздер дестелерден жүрудің кесек июші құрылғы арқасында 3 және доңғалақтардың жүйелері жатық жағдайда горизонтальды аударады.

6-сурет. УНРС кристализатордағы құймаметал сырғанауы:

а — еківалкалы; б — шек қоятын доңғалақсыз барабандық үлгісі; в — шек қоятын доңғалақты барабандық үлгі; г — екіленталы; 1 —аралық ковш; 2 — Салқындатылытын десте; 3 — июші құрылғы; 4 — бағыттаушы дөңгелектер; 5 — құймаметал; б — Түзететін доңғалақтар; 7 — салқындатқыш барабан; 8 —науа; 9 — Созған дестелер; 10 — шешілетін сына; 11 — шекқоюшы доңғалақ; 12 —тіреу доңғалақтары; 13 — лента; 14 — лентаны салқындатқыш.

Дестелер аралық саңылауға сұйық метал түп қажетті вать енмен біркелкі кесек отливаемогосы; ме беруін науа арқылы талла ашық ағыстармен жүргізеді немесе погружными метал деңгейінің астына стакандармен (жалпақ стакандар саңылаумен шығатын тесікпен немесе шамалы дөңгелек тесіктермен).

Дестелердің диаметрімен 1-5 мм жылдамдық отливаемогомен жалпақ кесек жуандығы жанында оны қозғалыстар құрастырады | миналардың; дестелермен және возмож кесек қабық контакті аз уақыты келеді УНРСпен сондай ен кесек отливаемогосы жетіспеушілікпен 800 мм. жетеді үстіңгі жарылулардың білім носты кесек жіңішке қалыптасушы қабықтары түр өзгерту жанында

Жолақтардың құюы үшін қызмет етеді және баулардың. Бұларды құруларда сұйық метал айналған бетке әпереді айнала салқындатылытын бар горизонтальдық осьтары УНРСпен сондай бана. екі бір түрді өңделген: - чительным доңғалақпен (6, в-сурет) және онсыз (6,б-сурет). Дабыл диаметрмен ішінен қуыс 1 м, болат жапырақтан оның жұмысшы беті сумен суылады, не обеспе чивает төменгі бет салқындау жолақ отливаемойы; жолақ жоғарғы сыртқы беті кейде суытады дой, форсункалармен ұнтақталушының, немесе салғырт газ селімен.

Жолақ контактісі аймақтарының бойлық артуына арналған шек қоятын доңғалақ басқа 12(6- сурет) тіреу доңғалақтармен жабдықталған. шешілетін сына арқасында ағып жатқан жолақ дабылдан бөлінеді. Дабылдың айырылуынан кейін жолақ созған дөңгелек және жіп орауға арналған затқа содан соң, жолақ шумақталған рулонға түседі.

Қалай сұйық метал әпереді өрлеп келе жатқанды, дәл осылай және төмен түсе айналған дабыл беті; мыналар жанында оның біркелкі түсуі тиісті қамтамасыз етілу барлық дабыл еніне. Құруларда шек қоятын доңғалақ бау отливаемойы (жолақтың) дабыл айналулары жылдамдықпен анықталады және санмен берілушіні балқыма дабылы бетіне. Алуына арналған мыналар жанында,балқыма қасиеттерінің тұрақтылық қажетті бау жуандықтары сырқыра (температура, сұйықағу т.б.) және автоматты бақылау сенімді жүйелері және басқарудың құюмен. Көбірек перспективалы деп құрулар есептеледі шек қоятынмен жүзбен, қайсылардың жуандық тұрақтылығы және тегіс үстінен бау носты әсерлері шоттың артынан қамтамасыз етіледі жүздің. Жолақтардың отливаемых жуандық және бауларды құрастырады 20 миллиметр үлесімен, ен 1000 мм, жылдамдық бірді жетеді ливки 10 ом миналардың және көбірек.

УНРСпен ленталықтар, жіңішке жолақтардың құюына арналған қызмет ететіндер, мо гут болу бір - және екіленталы құру (6, Г-сурет) параллель екі - жантайған болады шексіз бау, Қозғалушылар бірдеймен жылдамдықпен. Болаттан көбелек құрты немесе жаппай баулар бола алады. Ішкімен бау жақтары сумен суылады; қысу зығыр сен бау бойлай кеңейтуі 12. Құйылған жолаққа тіреу доңғалақтарды қамсыздандырады компен оның қызуы сол себепті керетін доңғалақтармен.

Метал саңылауларға ленталар арқылы немесе науа арқылы, немесе жалпақ стакандармен беріледі.

Біреудің ұқсас құрулардан жаппай баулармен ("хезелет" құрастырған США) құю жылдамдығы жанында жуандықпен жолақтарды құйып алады 4-6 дан 15м/мин.

Роторлық немесе барабанды УНРС - ленталықтар қолданады, ереже сияқты, кесектердің құюына арналған трапециевидті (таяуды тік бұрыштыға) қиманың. Бір УНРСпен сондайлардың, литейнді - жалға берілетін агрегат құрамына кіруші,.7-суретте көрсетілген Айналған құю кәсіпорны доңғалақ аралық саңылауға үстіңгі жағынан сұйық метал аралық ожаудан түседі және қозғалушы баумен. Сулы салқындатумен мыс канал тоғында бекітілген болады, боламын түрді кеңейтілетіннің трапеция үстіне, не құю барысында каналдан кесек шығуы жеңілдетеді (мөлшерлер - ). шексіз болат бау 4, дестелермен екімен доңғалақтар жуандықпен тоғынға қысылады ал үшінші қозғалтқыш десте оның керуі және толассыз қозғалысты 3 қамсыздандырады. Қозғалушы бау қысылады ду доңғалақтар, ұзындықпен кристаллизатор құрастыра, қайсыда кесек сырғанауы жоқ болады. Контакті аймағында доңғалақпен бауды сырттан суытады.

7-сурет. УНРС роторлығымен Литейно - жалға берілетін агрегат: I —болатқұюшы ковш; 2 — аралық ковш;

3 —қозғалтқыш десте; 4 -прижимные валки; 5 — лентаны салқындатқыш; 6 — бағытт

|

|

2020-08-05

2020-08-05 192

192