Мгновенная смена модели.

Всесторонняя деятельность по поддержанию работоспособности оборудования (TPM- система общего производительного обслуживания оборудования).

Общефирменная программа поддержания оборудования в таком рабочем состоянии, которое обеспечивает его эффективную работу в течение всего жизненного цикла, что требует участия в программе каждого рабочего.

Метод или процесс, позволяющий переходить с выпуска одного вида изделия на другой, не снижая производительности, и без чрезмерного роста затрат, связанных с потерями на переналадку оборудования.

Приближение длительности рабочих операций к «тактовому времени» в целях повышения результативности операторов.

2. Концепции «Шесть сигм» и бережливого производства.

В 1981 г. в компании Моторола была поставлена задача достичь десятикратного повышения производительности в течении 5-ти лет.

Одному из инженеров фирмы, Б.Смиту, было поручено изучить корреляцию между поведением изделия в эксплуатации и частотой его отказов в процессе производства. Смит обнаружил следующую закономерность: если изделие отбраковывалось и дорабатывалось в процессе производства до товарного состояния, товероятность его безотказной работы у потребителя снижалась из-за скрытых дефектов, не обнаруженных во время производства.

Если же изделие было собрано с первого раза без отклонений от документации, то вероятность его исправной работы у потребителя возрастала.

В основе метода «Шесть сигм» заложен постулат, что в установленном допуске Т на конкретный параметр А среднеквадратическое отклонение распределения о составляет 1/12 допуска. Это означает, что, поле рассеяния значений параметра равно половине допуска. Очевидно, что чем больше сигм, тем менее вероятно, что будет допущен дефект, тем реже возникают отказы процесса, выше надежность продукта, ниже потребность в контроле и испытаниях, меньше незавершенного производства, ниже затраты и время производственного цикла и, как результат,— выше удовлетворенность потребителей.

Метод «Шесть сигм» базируется на том, что процессы, удовлетворяющие данному методу, допускают не более 3,4 дефекта на миллион изделий. Иначе говоря, эта дефектность и условие Ср = 2 не соответствуют друг другу (Ср = Т/6σ). Несоответствие определяется тем, что в рамках метода «Шесть сигм» принимается, что центр распределения значений параметра не совпадает с координатой середины поля допуска, а может смещаться относительно него в ту или иную сторону на 1,5σ. Это означает, что в практических условиях создать технологическую систему с индексом воспроизводимости Ср = 2 одновременно с условием нулевого смещения середины поля рассеяния от середины поля допуска невозможно.

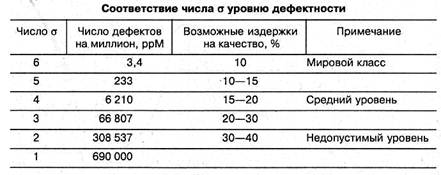

В таблице 1 приведены данные по соответствию числа σ уровню дефектности.

Таблица 1.

В целом методология «Шесть сигм» относится скорее к выработке стратегии предприятия, нежели только к программам обеспечения качества. Предполагается, что совершенствование работы на основе методологии «Шесть сигм» должно быть увязано с корпоративной стратегией и целями компании в части повышения эффективности ее деятельности.

Главные достоинства метода «Шесть сигм» заключаются в следующем:

1. Практически полное отсутствие дефектов, приводящих к браку продукции или ее доработке до товарного вида, снимает проблему потерь от несоответствующего качества и позволяет снизить себестоимость продукции и повысить ее конкурентоспособность.

2. Нулевая дефектность значительно поднимает рейтинг (имидж) компании в глазах потребителя и увеличивает привлекательность ее продукции.

3. Значительно снижаются потери качества элементов продукции при условии отсутствия или небольших смещений центра допуска от центра поля рассеяния параметра.

Первый и второй пункты достоинств метода широко известны, но третий пункт в литературе практически не упоминается.

Недостатки:

1. Внедрение метода требует значительных затрат как на обучение персонала, так и, главным образом, для приведения технологической системы по большому числу важнейших показателей качества к требуемой точности.

2. Потери качества (по Тагути) при изготовлении отдельной детали могут быть достаточно большими даже при малом поле рассеяния параметра, если середина поля допуска не совпадает с координатой номинального размера.

3. Качество изделия зависит не столько от качества изготовления входящих в него деталей, сколько от качества замыкающего звена каждой размерной цепи изделия. Особенно сложно обеспечить качество замыкающих звеньев малозвенных размерных цепей.

В целом при оценке метода «Шесть сигм» можно согласиться с тем, что ведущие мировые фирмы при внедрении этого метода делают акцент не столько на малое число дефектов на миллион возможностей, сколько на стратегию системного снижения вариабельности процессов.

2.Стратегия бережливого производства.

Одна из проводников философии качества как важнейшего фактора человеческого благополучия и основоположников стратегии бережливого производства фитма «Тойота», считает, что в нынешнем производстве имеют место большие непроизводительные затраты, приводящие к повышению себестоимости продукции. Исполнительный директор фирмы Тайити Оно, будучи самым ярым борцом с потерями, установил семь типов «муда» («Муда» на японском языке означает потери, отходы, а также любую деятельность, которая потребляет ресурсы, но не создает ценности):

- человеческая активность, которая поглощает ресурсы, но не придает никакой ценности;

- ошибки, которые надо исправлять;

- производство изделий, которые никому не нужны;

- выполнение действий, без которых вполне можно обойтись;

- перемещение людей и грузов из одного места в другое без всякой цели;

- задержка выполнения определенной стадии процесса из-за того, что запаздывает реализация предыдущей стадии;

- товары и услуги, которые не отвечают требованиям потребителя.

Т. Оно создал эффективное средство борьбы с «муда», которое назвал «бережливое производство», потому что оно позволяет делать все больше, а затрачивать при этом все меньше — меньше человеческих усилий, меньше оборудования, меньше времени, меньше производственных площадей; в то же время, приближаясь к тому, чтобы предоставить потребителю именно то, что он желает.

Бережливое производство позволяет получать удовлетворение от работы, так как обеспечивает обратную связь, и люди узнают, как в результате их усилий «муда» преобразуется в ценность.

Бережливое производство состоит из пяти стадий:

1) определение ценности;

2)определение потока создания ценности;

3)организация движения потока;

4)процесс вытягивания продукта;

5)совершенствование.

Определение ценности. Ценность — отправная точка бережливого мышления. Она создается производителем, а определяется только конечным потребителем.

Определение потока создания ценности. Поток создания ценности — это совокупность всех действий, которые требуется совершить, чтобы определенный продукт прошел через три важных этапа менеджмента, свойственных любому бизнесу:

1) решение проблемы (от разработки концепции и рабочего проектирования до выпуска готового продукта);

2)управление информационными потоками (от получения заказа до составления детального графика проекта и поставки товара);

3)физическое преобразование (от сырья до готового продукта для потребителя).

Организация движения потока. В век массового производства создание потока за счет массового применения одних и тех же операций или изготовления крупными сериями одних и тех же по конструкции изделий является эффективным средством снижения затрат на одну операцию или единицу продукции. Но это при массовом изготовлении. В подавляющем большинстве случаев масштаб производства является серийным или мелкосерийным. А как для мелкосерийного производства создать поток?

Т. Оно поставил перед собой задачу: создать непрерывный поток для изготовления малого числа изделий, не прибегая к конвейерной сборке. То есть создать процесс, который должен пройти через весь цикл производства изделия как непрерывный поток. «Муда» идентифицирована со спецификой процесса и находится на пути устранения.

Бережливое производство создано для каждого изделия. Физическое расположение людей и оборудования, вовлеченных в процесс, изменено. Заводские помещения разбиты на отдельные ячейки таким образом, чтобы уменьшить расстояние, которое должна пройти продукция.

Для этого команды фирмы научились быстро переналаживать оборудование с производства одного продукта на выпуск другого, а также использовать «миниатюрное» оборудование так, чтобы разные виды работ (например, покраска, гибка, сборка) могли выполняться сразу, друг за другом, а не перемещаться на другой участок или цех.

Одновременно в Японии создана методология, которая называется «5S», которая удаляет все «муда», связанные с беспорядком и дезорганизацией на рабочем месте.

Процесс вытягивания продукта. Стратегия бережливого производства коренным образом меняет стратегию «выталкивающего» производства, при котором потребитель получал такой продукт, который получали все остальные покупатели, мог приобрести его не тогда, когда хочет, а когда подойдут сроки изготовления, не имел возможности внести хотя бы элементарные изменения в конструкцию продукта или в систему его обслуживания. Одновременно с этим снижение трудоемкости изготовления продукта открыло производителю возможность лавировать на рынке, опуская без ущерба цену для сохранения или увеличения своей доли продаж.

В настоящее время преобладающим становится принцип «вытягивания». Теоретически «вытягивание» означает, что никто выше по потоку не должен делать ничего до тех пор, пока потребитель, расположенный ниже по течению, этого не потребует. Получается, что потоком командует потребитель. Его согласие приобрести продукт запускает весь механизм потока.

«Вытягивающее» производство базируется на двух методах:

- «время такта» (tact time) — промежуток времени между выпуском двух изделий;

- «канбан» — специальные карточки.

Время такта используется для того, чтобы установить темп производства, приводя в соответствие норму производства с нормой потребительского спроса, и рассчитывается как время производства, разделенное на норму потребительского спроса. Например, для цеха, который работает по 8-часовому графику (480 мин.) со спросом 120 единиц в день, время такта равно 4 мин., т.е. каждые 4 минуты изготавливается одно изделие.

Знание этого времени является существенным в том смысле, что оно обеспечивает ощущение желательного темпа производства продукции. Важно всегда определять время такта точно в данный момент времени относительно спроса и управлять последовательностью производства точно в такт.

В бережливом производстве цель каждого ресурса на каждой стадии процесса состоит в том, чтобы произвести по норме, требуемой временем такта. В тоже время реальное производство часто испытывает недостаток гибкости, чтобы реагировать на частые изменения времени такта. Изменение такта рассматривается как «муда» и становится кандидатом на устранение командой по усовершенствованию.

Чтобы изменить время такта, необходимо передать новые карточки («канбан») с заказами на рабочее место. Рабочие знают, когда надо работать, и знают, когда прекратить работу. Праздное время рабочих в сфере бережливого производства рассматривается как «муда». Устранение праздного времени работников — также работа для команд по усовершенствованию. Необходимо отметить, что теория бережливого производства полагает, что любое неиспользуемое в технологическом процессе оборудование тоже «муда».

Совершенствование. Когда фирма научилась правильно определять ценность, видеть весь поток создания ценности, непрерывно добавлять ценность в продукт на каждом этапе потока и позволила потребителю вытягивать ценность из производителя, то можно сказать, что фирма добилась улучшения качества на каждой стадии потока. Разработка стратегии и реализация бережливого производства показывает, что процесс улучшения бесконечен. А значит, надо и дальше совершенствовать принципы бережливого производства, уменьшать ошибки, время, себестоимость, трудозатраты и производственные площади, как можно больше приближаться к требованиям и пожеланиям потребителя.

Что же надо совершенствовать? Увеличение скорости движения потока всегда выявляет «муда», которая до этого была незаметна. Чем выше скорость вытягивания, тем больше возникает препятствий движению потока. Ликвидация этих препятствий в тесном контакте с потребителями и есть совершенствование. Одновременно совершенствуются сами команды по совершенствованию. Их задача — еще более точно определить ценность продукта и научиться увеличивать скорость потока и упрощать процесс вытягивания.

Важный фактор бережливого производства — прозрачность. Все участники процесса (субподрядчики, поставщики, сборочные цеха, дистрибьюторы, потребители, сотрудники) могут видеть процесс целиком, поэтому вместе им проще находить пути повышения ценности.

В заключение следует заметить, что преобразование классического массового производства в бережливое производство позволяет удвоить производительность труда во всей системе производственной деятельности; на 90% сократить время выпуска и уровень запасов; наполовину уменьшить уровень брака, попадающего потребителю; снизить вдвое время вывода нового товара на рынок. Такой поразительный эффект возникает из-за радикальных улучшений потока создания ценности.

2014-02-05

2014-02-05 1115

1115