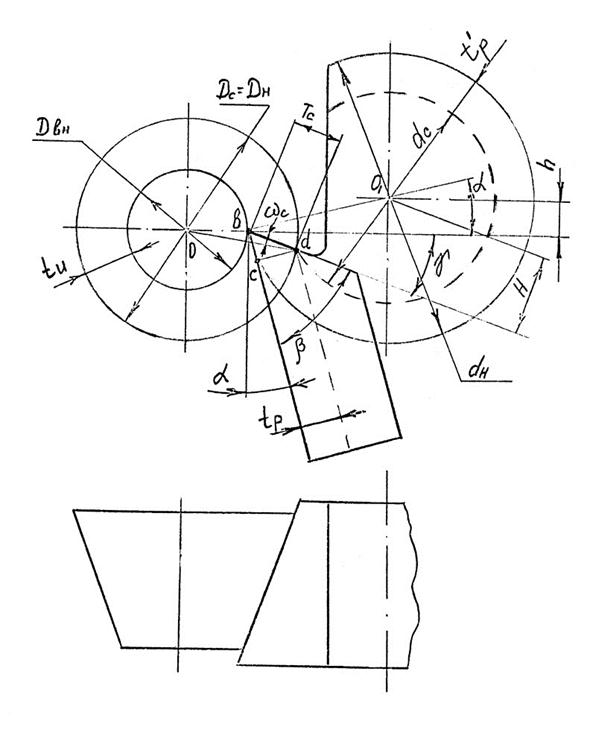

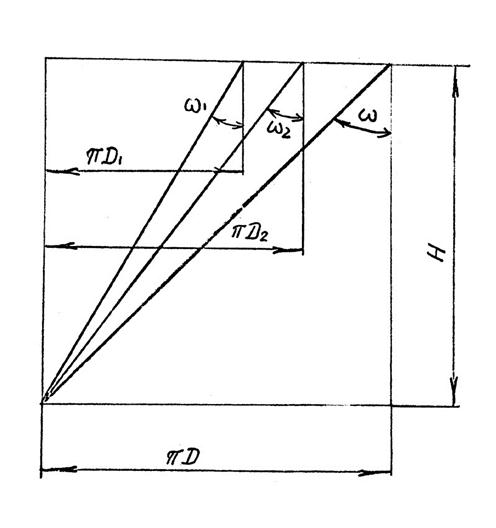

Рис. 49. Схема расчета профиля фасонных резцов

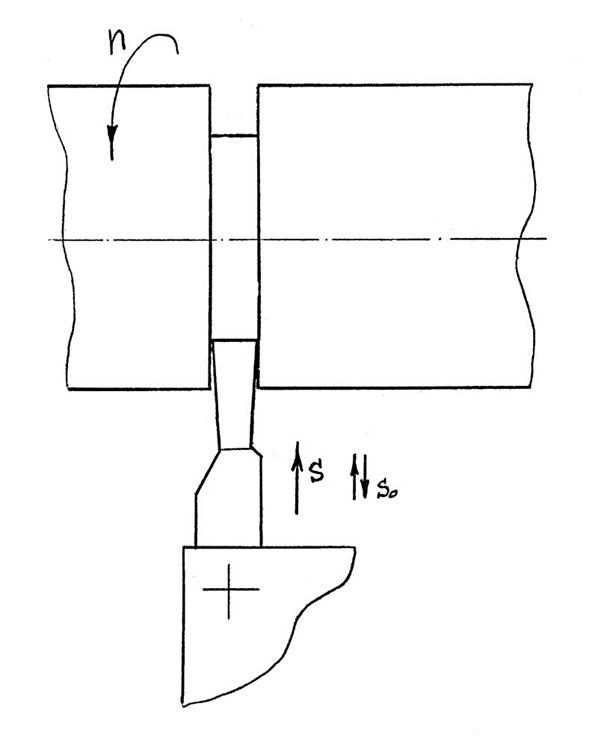

Рис. 45. Метод кинематического дробления стружки

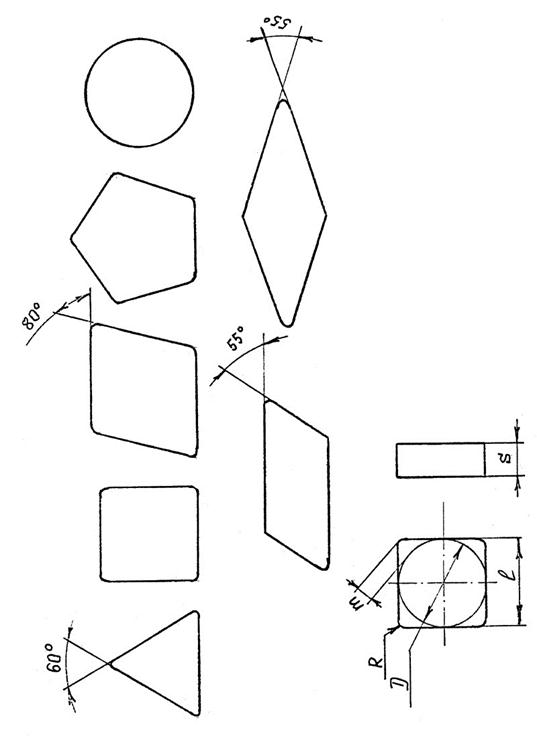

Рис. 43. Основные формы многогранных неперетачиваемых пластин

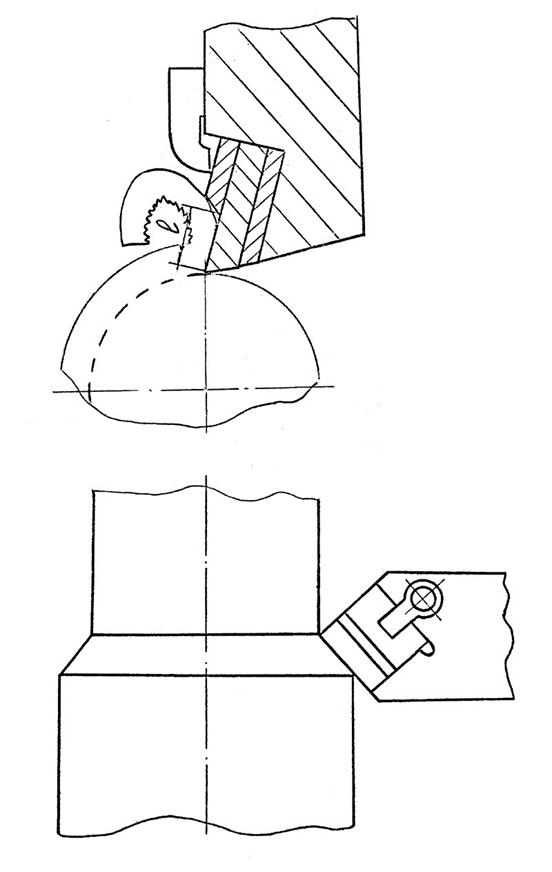

Рис. 42. Схемы механического крепления режущих пластинок

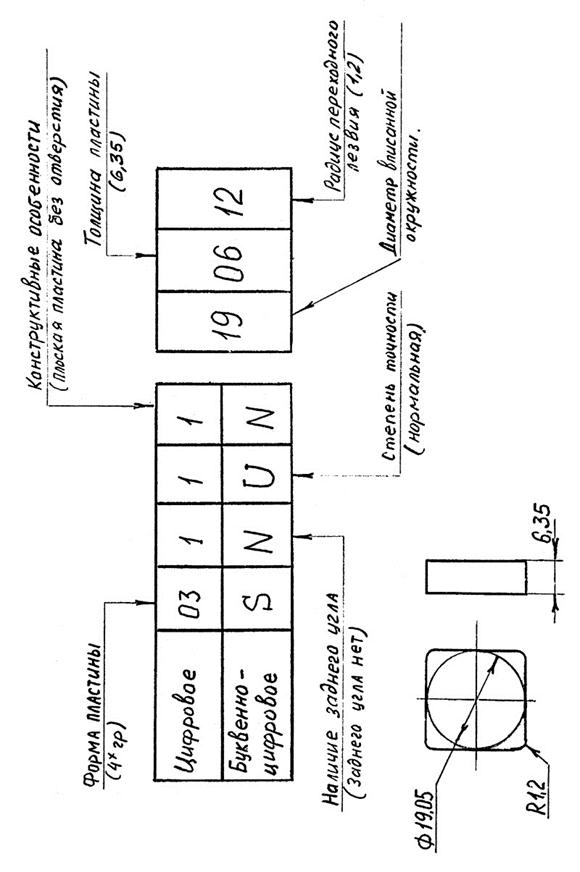

Рис. 44. Схема построения обозначений режущих неперетачиваемых пластин

Обозначаются пластины следующим образом: (Рис. 44).

Важным конструктивным элементом резцов являются опорные пластины, которые служат для увеличения срока службы державки резца. Опорные пластины изготавливают из твердых сплавов группы ВК (BKI5) или закаленных сталей и предохраняют державку в случае поломки режущей пластины.

Дробление стружки при точении

В последнее время в массовом производстве большое значение приобретают вопросы дробления стружки. Дробление стружки являются необходимым требованием, предъявляемым к работе автоматических линий. Дело в том, что сливная путаная стружка затрудняет процесс автоматизации, может ухудшать шероховатость обработанной поверхности и вызывать случайные поломки инструментов. С другой стороны дробленая стружка более компактная и транспортабельная, что весьма важно при удалении стружки из цехов и при перевозке ее на переплавку.

При выполнении токарных операций дробление стружки можно достигнуть следующими способами:

1. Кинематическое дробление. Этот способ заключается в том, что на движение подачи накладывается осциллирующее движение с определенной частотой и амплитудой. Частота колебания будет определять размеры стружки. В результате этого стружка будет иметь различную толщину, что вызовет ее, разрушение в более тонком месте. Такой способ в отрасли реализуется на ПЦО при отрезании прибыли (Рис. 45).

2. Накладные стружколомы. При точении резцами с плоской передней поверхностью применяют накладные стружколомы. Накладные стружколомы стандартизованы, изготавливаются централизованно, как и режущие пластины. Материалом служит твердый сплав марки ВК8. Изменяя расстояние l, можно добиться получения стружки требуемой формы и размеров (Рис. 46).

Рис. 46. Дробление стружки при точении при помощи накладных стружколомов

Недостатком этого метода является то, что для каждого конкретного случая режима резания и обрабатываемого материала необходимо подбирать расстояние l опытным путем. С уменьшением l эффект дробления стружки увеличивается.

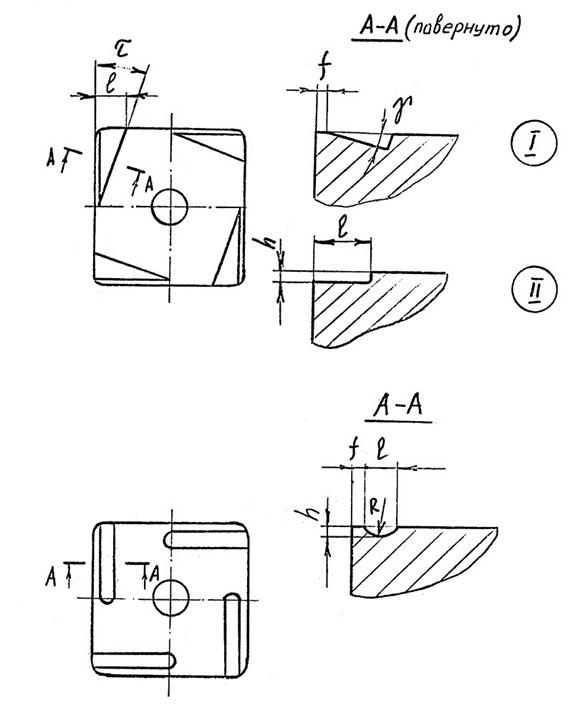

3. Заточка лунок, канавок и уступов на передней поверхности.

Этим способом пользуются при работе с напайными резцами с плоскими МНП. Подбором величины размеров l, τ, f, h, R (Рис. 47) добиваются получения необходимой формы стружки. Недостатком этого метода является трудоемкость заточки. Большое влияние на дробление оказывает размер фаски f, которое улучшается с его уменьшением.

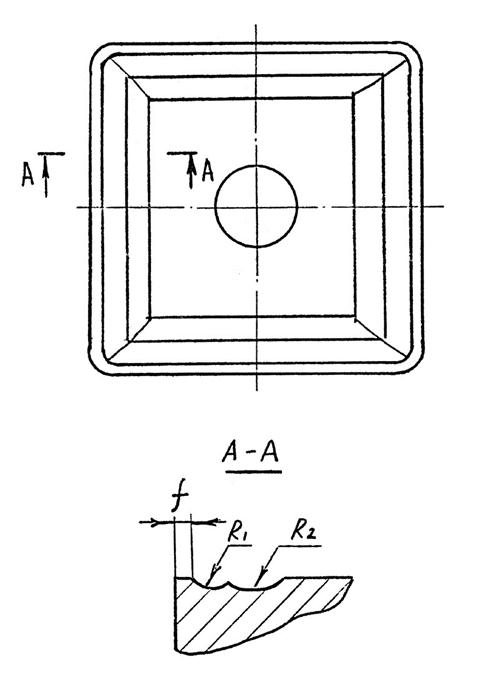

4. МНП со сложным профилем передней поверхности. Этот способ является универсальным и наиболее перспективным в настоящее время. На передней поверхности пластин методом прессования получают двойные и тройные канавки, размеры которых обеспечивают дробление стружки в широком диапазоне изменения глубины резания и подачи. Геометрические параметры таких пластин регламентированы ТУ – 48 – 19 – 308 – 80, (Рис. 47). Увеличение подачи и главного угла в плане приводит к увеличению толщины срезаемого слоя, что усиливает эффект дробления стружки.

Фасонные резцы

Фасонные резцы имеют режущие кромки, соответствующие профилю обрабатываемой детали. Обработка такими резцами производительна и точна. Однако, фасонные резцы трудоемки в изготовлении, поэтому их применение оправдано в массовом производстве.

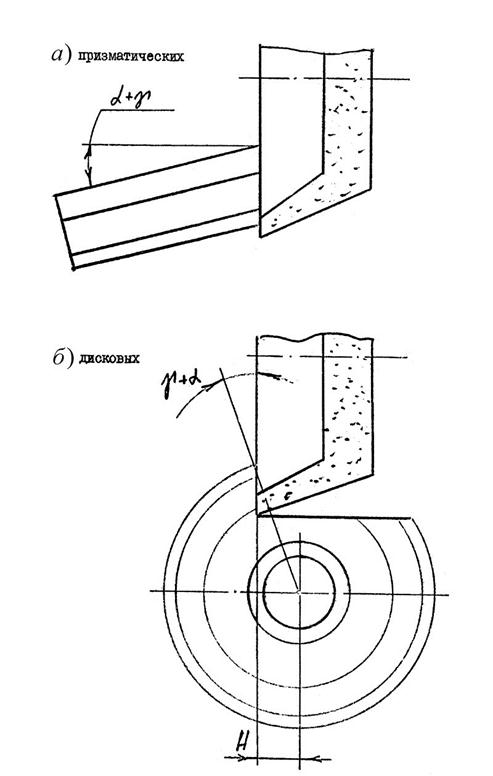

В зависимости от конструкции различают призматические и круглые резцы.

Стойкость призматических резцов выше, их крепление жестче. Круглые резцы проще в приготовлении и допускают большее число переточек.

Проектирование фасонных резцов заключается з следующем:

Рис. 47. Заточка стружколомающих канавок (I) и лунок (II) на режущих пластинах

Рис. 48. Многогранные режущие пластины с двойными стружколомающими канавками, полученные методом прессования

1. Назначают передний γ и задний α углы резца. Для круглых резцов α = 10 – 15°, для призматических α = 12 – 17°. Передний угол γ выбирается в зависимости от обрабатываемого материала (γ =0 – 30°).

Размеры резцов принимают из достижения прочности и жесткости по нормалям.

Задние углы у ревущих кромок, обрабатывающих наклонные участки профиля детали, уменьшаются в зависимости от угла наклона. Задний угол на этих участках не должен быть < 2°.

При установке круглого резца на станок при заточке необходимо выдержать размер h между осями детали и резца (Рис. 47).

Размер H,называемый смещением передней поверхности резца относительно оси, определяется:

Размер

Профили фасонного резца и детали отличаются. Глубина профиля резца определяется в сечении, перпендикулярном к задним поверхностям (в технологической плоскости).

tp – у призматического резца,

tp׀ – у дискового резца.

Размеры профиля резца по ширине (вдоль оси), как правило, совпадает с размерами детали и расчету не подлежат.

Сначала определяют профиль резца в плоскости передней поверхности. Затем определяют профиль резца в сечении, перпендикулярном к задней поверхности для призматических резцов и в осевой плоскости дискового резца. Полученные размеры профиля округляют до 0,01 мм. Допуск на профиль резца принимают равным 0,3...0,4 от допуска на профиль детали.

Заточка фасонных резцов осуществляется только по передней

поверхности (Рис. 50).

Фасонные резцы имеют достаточно широкое применение в отрасли. Так, для профилирования МВП применяются призматические фасонные резцы.

При обработке ряда деталей на многошпиндельных горизонтальных полуавтоматах часто применяют фасонные круглые (дисковые) резцы, устанавливаемые на поперечник суппорта этих станков.

Рис. 50. Схема заточки фасонных резцов

Сверление является одним из самых распространенных методов получения отверстий. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале, а также для рассверливания.

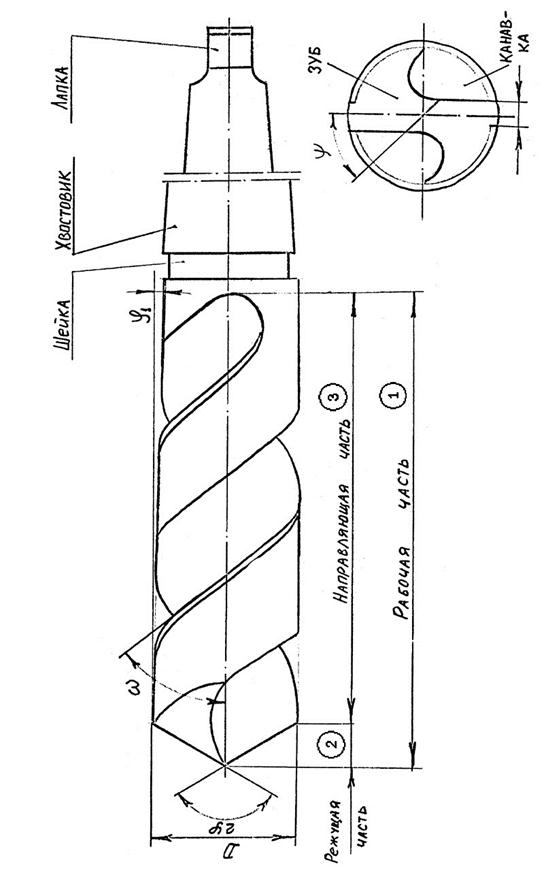

Элементы конструкции спирального (винтового сверла) (Рис. 50).

Различают следующие основные части сверла:

1. Рабочая часть сверла, снабженная канавками. Она состоит из режущей 2и направляющей 3 частей.

2. Хвостовик, который служит для закрепления сверла передачи крутящего момента.

3. Шейка, соединяющая рабочую часть и хвостовик.

4. Лапка, предохраняющая сверло от проворота.

Рабочая часть сверла имеет 2 главных, 2 вспомогательных и одну поперечную кромки.

В отличие от резца передние поверхности сверла винтовые, главным образом, задние поверхности криволинейные. Вспомогательные задние поверхности представляют собой винтовые ленточки.

Геометрические параметры режущей части сверл

1. Угол при вершине 2 φ, У сверл обычно задают двойной угол в плане 2 φ, образуемый главными кромками. У стандартных сверл 2 φ = 116 – 118°, Для твердых и хрупких материалов 2 φ = 130 – 150°; для более вязких 2 φ = 90°.

2. Угол наклона винтовой канавки. Это угол между осью сверла и касательной к винтовой линии ленточки.

Развертка винтовой линии на плоскость представлена на рис. 52.

С уменьшением диаметра угол ω уменьшается, т.е. у перемычки угол ω меньше, чем на периферии.

Рис. 51. Основные конструктивные элементы винтового сверла

Чем больше угол ω, тем лучше отвод стружки но меньше жесткость сверла. У стандартных сверл на периферии ω = 25 – 30°. У специальных сверл угол ω лежит в пределах от 18 до 45°.

Передний угол (Рис. 53)

Передний угол измеряется в плоскости перпендикулярной к главной режущей кромке. Величина переднего угла зависит от угла наклона винтовой канавки ω:

Наибольшее значение передний угол имеет на периферии сверла и наименьшее – у вершины сверла, где он достигает отрицательных значений.

Задний угол измеряется в плоскости, проведенной через режущую кромку параллельно оси сверла. Задние углы также переменные. На периферии сверла α (8-14°) меньше, чем у перемычки (α = 20 – 25°).

Угол наклона поперечной кромки ψ

Измеряется в плоскости перпендикулярной оси сверлу ψ стандартных сверл ψ = 50 – 55°. При ψ < 50° поперечная кромка удлиняется, при ψ > 50° уменьшается передний угол на перемычке. В обоих случаях значительно возрастают осевые силы, это приводит к увеличению осевых сил.

Угол обратной конусности φ1.

Предназначен для уменьшения трения ленточки сверла о стенки отверстия. Обычно φ1 не превышает 10′.

Элементы резания при сверлении (Рис. 54)

Скорость резания при сверлении определяется по формуле:

Поступательные перемещения сверла есть движение подачи. Скорость этого перемещения в минуту называется минутной подачей Sм – мм/мин: Подача на 1 оборот сверла S:

2014-02-02

2014-02-02 1613

1613