Станочные модули и их основные подсистемы

Гибкий производственный модуль (ГПМ) – это единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраиваться в гибкую производственную систему.

Станочным модулем будем называть разновидность гибкого производственного модуля, в котором в качестве основной технологической машины используют металлорежущий станок с ЧПУ.

В систему станочного модуля входят: чаще всего один станок с числовым программным управлением, подсистема транспортирования, загрузки и выгрузки изделий, подсистема накопления и смены инструмента, подсистема контроля качества изготовленных деталей, внутренний накопитель заготовок, обеспечивающий запас не менее чем на 8 часов работы. Станочные модули высокого уровня содержат подсистему контроля размерного износа инструмента с соответствующей размерной поднастройкой и подсистему автоматизированной диагностики. Перечисленные подсистемы объединены системой управления, которая строиться по иерархическому принципу, т.е. содержит центральную ЭВМ, осуществляющую функции диспетчирования, реализующую головную управляющую программу и обрабатывающую информацию о состоянии технологического оборудования, которая поступает от управляющих подсистем низшего уровня. Такими подсистемами являются: системы оперативного числового программного управления станками, подсистемы управления переналадкой загрузочных устройств на размер подаваемой заготовки в широком диапазоне размеров, подсистемы программированного обучения промышленных роботов, являющихся составной частью станочного модуля, и т.д.

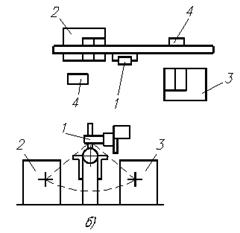

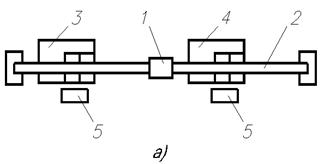

В линейную компоновку совокупности “станок-работа” вводят два станка с горизонтальной осью вращения шпинделя и робот, работающий в плоской прямоугольной системе координат. В данном случае промышленный робот 1, перемещающийся по балке2, обслуживает станки 3 и 4, забирая заготовки и возвращая обработанные детали на транспортирующее устройство 5.

В линейную компоновку совокупности “станок-работа” вводят два станка с горизонтальной осью вращения шпинделя и робот, работающий в плоской прямоугольной системе координат. В данном случае промышленный робот 1, перемещающийся по балке2, обслуживает станки 3 и 4, забирая заготовки и возвращая обработанные детали на транспортирующее устройство 5.

Параллельная компоновка (б) содержит два станка с горизонтальной осью вращения шпинделя и робот, работающий в цилиндрической системе координат (длина хода, угол поворота). Робот 1 обслуживающий станки 2 и 3, взаимодействуя с транспортирующим устройством 4.

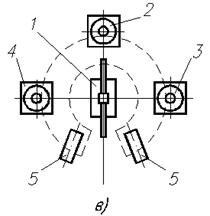

При круговой компоновке робот 1, работающий в цилиндрической системе координат, обслуживает три станка 2-4 с вертикальной осью вращения шпинделя. Робот и станки связаны конвейером 5. Промышленные роботы, работающие в цилиндрической системе координат, могут обслуживать станки как с горизонтальной, так и с вертикальной осью вращения шпинделя.

При круговой компоновке робот 1, работающий в цилиндрической системе координат, обслуживает три станка 2-4 с вертикальной осью вращения шпинделя. Робот и станки связаны конвейером 5. Промышленные роботы, работающие в цилиндрической системе координат, могут обслуживать станки как с горизонтальной, так и с вертикальной осью вращения шпинделя.

Применение промышленных роботов современного уровня для обслуживания системы станочного модуля накладывает некоторые ограничения на возможную номенклатуру обрабатываемых деталей. Также детали должны иметь сходные по форме и расположению поверхности, для захвата и базирования, явно выраженные базы и признаки ориентации, позволяющие складирование их около станков в ориентированном виде, сходные признаки, обеспечивающие возможность унификации процессов обработки.

Изложенное выше позволяет сделать вывод, что система станочных модулей не обязательно должны быть укомплектованы промышленными роботами, а могут содержать более простые, но менее универсальные манипуляторы, причём возможна запрограммированная смена этих манипуляторов.

Станочное оборудование, входящее в состав станочного модуля, целесообразно выбирать в рамках существующего станочного парка. Естественно, что ряд типоразмеров станков полностью соответствует требованиям создания станочных модулей, а некоторые требуют модернизации. Во всех случаях системы управления станками требуют стыковки с головной управляющей ЭВМ. Основными требованиями, определяющими возможность включения станков в состав станочного модуля, являются следующие: числовое программное управление циклом работы, механизированный зажим – разжим деталей, автоматическая смена инструмента, механизированный отвод ограждения, механический отвод стружки, автоматический контроль и диагностика.

В качестве вспомогательного оборудования в системе станочного модуля используют тактовые столы, являющиеся одновременно и накопителями заготовок, приемные столы и столы для размещения готовых деталей.

Заготовки доставляют со склада при помощи штабелеров. Корпусные детали закрепляют на спутниках, а детали типа тел вращения заранее загружают в касеты. Подсистема контроля качества деталей представляет собой либо специальную измерительную машину, установленную на отдельной позиции, либо измерительное устройство, встроенное в станок.

Гибкие производственные системы

Гибкой производственной системой (ГПС) ГОСТ 26228-85 называют совокупность в разных сочетаниях оборудования с ЧПУ, робототехнических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающую свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

По организационным признакам различают следующие виды ГПС: гибкие автоматизированную линию; гибкий автоматизированный участок; гибкий автоматизированный цех.

Гибкая автоматизированная линия - это ГПС, в которой технологическое оборудование расположено в принятой последовательности технологических операций. Линия легко переналаживается на изготовление деталей другого вида. Она состоит из единиц оборудования с высокой степенью автоматизации. Линия обычно позволяет обрабатывать заготовки деталей, выпускаемых малыми и средними партиями. Линия для механической обработки включает группу высокоавтоматизированных станков, транспортную систему автоматизированной подачи заготовок и инструмента, ЭВМ с системой программного управления и ряд других механизмов.

Гибким автоматизированным участком называется ГПС, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

Гибким автоматизированным цехом называется ГПС, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий заданной номенклатуры. Он представляет собой дальнейшую, более высокую степень развития рабочей машины, в которой элементами, выполняющими рабочие ходы являются уже отдельные гибкие автоматизированные линии. Функции механизмов вспомогательных ходов выполняют сложные системы межлинейного, межучасткового и межстаночного транспортирования заготовок, изделий, собранных узлов, системы автоматического складирования. Функции управления автоматизированным цехом осуществляется уже посредством автоматических и автоматизированных систем управления производством на базе вычислительной техники с использованием центральной ЭВМ, микропроцессорной техники, системы автоматизированного проектирования (САПР). Кроме того, здесь уже широко используются автоматизированные системы управления предприятием (АСУП), автоматизированные системы инструментального обеспечения (АСИО), автоматизированные системы технологической подготовки производства (АСТПП), автоматизированные транспортно-складские системы (АТСС) и т.д.

Понятие гибкости ГПС

Существуют следующие понятия гибкости ГПС:

1. машинная гибкость – лёгкость перестройки на производство других деталей; 2. гибкость процесса – способность производить детали разными способами; 3. маршрутная гибкость – способность продолжать работать при отказе отдельных элементов; 4. Гибкость по объёму – способность экономически выгодно работать при различных объёмах; 5. гибкость работы – возможность изменения порядка операций.

Определяющими являются машинная и маршрутная гибкость.

Гибкие производственные модули (ГПМ)

По принципу автоматизации загрузки и снятия заготовок ГПМ делятся на две группы: со сменными приспособлениями – паллетами и с применением промышленных роботов. Первый тип ГПМ предназначен в основном для обработки корпусных деталей, а второй – для деталей типа тел вращения. Для смены инструмента применяют в обоих случаях (в обоих типах ГПМ) манипуляторы или промышленные роботы (ПР), а так же комплектную замену магазина инструментов.

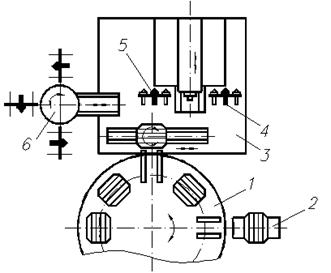

Одна из наиболее распространённых компоновок ГПМ для обработки корпусных деталей приведена на рис. а. В состав ГПМ входят: 1 – поворотный накопитель полет на восемь мест; 2 – загрузочное приспособление; 3 – многооперационный станок; 4 – стационарный (несъемный) магазин на 16 инструментов; 5 – съёмный магазин; 6 – магазин – накопитель инструмента на четыре диска.

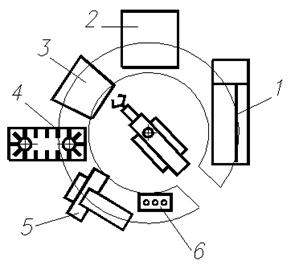

Станочный модуль для обработки тел вращения приведён на рис. б. Круговая компоновка модуля продиктована применением ПР, работающего в цилиндрической системе координат. В систему модуля входят: токарный станок 1, сверлильный станок 5, многооперационный станок 2, контрольная позиция 3, инструментальный магазин 4, позиция загрузки и выгрузки 6. Промышленный робот 7 выполняет роль универсальной транспортной системы внутри модуля и обеспечивает поток деталей и инструментов. Заготовки подаются на позицию 6 в  кассетах, а затем поочерёдно захватываются роботом и передаются на требуемую рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки. Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т.е. возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

кассетах, а затем поочерёдно захватываются роботом и передаются на требуемую рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки. Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т.е. возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

Гибкие станочные системы

Использование гибких станочных систем позволяет повысить производительность, стабилизировать качество обработки, сократить число обслуживающего персонала, уменьшить производственные площади.

По компоновке различают: системы линейной одно- или многорядной компоновки, системы круговой компоновки, системы модульной компоновки.

При линейной компоновке станки устанавливают в одни или несколько рядов, а транспортно-накопительную подсистему располагают параллельно ряду. Для круговой компоновки характерна установка станков вокруг центрального склада-накопителя. Системы модульной компоновки содержат станочные модули из однотипных станков, взаимодействующие с центральной транспортно-накопительной системой с помощью автооператоров или роботов.

По технологическому назначению гибкие станочные системы можно разделить на системы, предназначенные для обработки корпусных деталей, и системы для обработки деталей типа тел вращения.

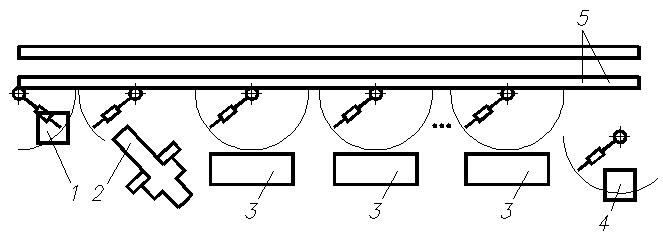

Станочная система участка для обработки корпусных деталей приведена на рисунке. Она содержит группу многооперационных сверлильно-фрезерно-расточных станков 3 с ЧПУ, разметочную машину 1, контрольно-измерительную машину 4, автоматическую транспортно-накопительную подсистему 5, станок для подготовки баз 2. Система управляется централизовано от ЭВМ.

Станочная система предназначена для обработки корпусных деталей из серого чугуна повторяющихся мелких серий по 10-15 шт, при общей номенклатуре выпуска 30-50 наименований. Основным оборудованием системы являются многооперационные станки, на которых осуществляется черновая и чистовая обработка плоскостей, пазов, уступов, сверление, растачивание, зенкерование отверстий, нарезание резьбы в отверстиях, контурное фрезерование отверстий, приливов, платиков и бобышек. Станки имеют горизонтальный шпиндель с устройством для автоматической смены инструмента и крестовый стол со встроенным поворотным столом. Таким образом возможна обработка корпусов за один установ с четырех сторон несколькими инструментами.

Для проверки поступающих литых заготовок предусмотрена координатно-разметочная машина. Измеряемая заготовка поворачивается на поворотный стол. Измерение и разметка осуществляются сменным ощупывающим и разметочным наконечником. Перемещения наконечника происходят по трём взаимно перпендикулярным координатам.

Для контроля обработанных деталей система оснащена контрольно-измерительной машиной с ЧПУ. На машине в автоматическом режиме могут быть проверены диаметры, геометрическая форма, отклонения от соосности отверстий, межосевые расстояния, расстояния между плоскостями. Результаты измерений могут быть выведены на печать, для составления паспорта на обработанную деталь.

Транспортно-накопительная подсистема предназначена для создания заделов заготовок и готовых деталей и доставке их на рабочие места. Она содержит двух ярусный, двухрядный ячеистый склад, автоматический кран – оператор, накопительные роликовые конвейеры для приема и выдачи заготовок и готовых деталей, систему управления складом с диспетчерским пультом.

Для подготовки баз используют фрезерный станок.

Подсистема управления построена по иерархическому принципу, т.е. каждый агрегат может управляться как от автономного устройства (нижний уровень), так и централизовано от ЭВМ (верхний уровень), что позволяет повысить эффективность и надежность управления.

Для закрепления деталей на столах станков использованы станочные плиты-спутники, на которых монтируется унифицированная крепёжная оснастка.

2014-02-02

2014-02-02 6527

6527