ТОЧНОСТЬ В МАШИНОСТРОЕНИИ

Точность является одной из важнейших характеристик современного машиностроения. С повышением скоростей, нагрузок и внедрением автоматизации производства внимание к обеспечению точности механизмов а следовательно, и обработке деталей еще больше возросло.

ГОСТ 1.6949-71 дает определение точности и некоторых терминов, сопутствующих этому определению.

Точность изготовления продукции – свойство технологического процесса обеспечивать соответствие поля рассеяния значений показателя качества изготовления продукции заданному полю допуска и его расположению.

Поле рассеяния показателя качества продукции – область значений показателя качества изготовляемой продукции, соответствующая близкой к единице заданной вероятности их появления.

Погрешность изготовления продукции – отклонение показателя качества изготовляемой продукции, отсчитываемое от его номинального значения, установленного в технической документации.

Исходя из определения точности изготовления продукции вытекает, что поле рассеивания оценочных показателей точности, полученное в результате изготовления, сборки и так далее, т.е. на всем пути до выхода готовой продукции должно соответствовать заданному полю допуска. Это соответствие проверяют по точности размеров и формы и взаимному расположению поверхностей, а также по качеству поверхностного слоя. Чем больше это соответствие, тем выше точность. Таким образом, конструктор задает точность в виде допуска на оценочные показатели качества, а технологическая служба разрабатывает варианты технологического обеспечения заданной точности на основе наибольшей производительности и минимальной себестоимости.

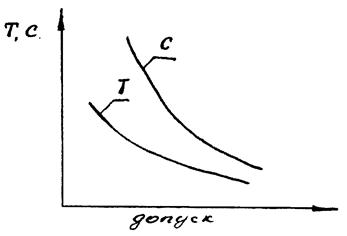

Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин и построения технологического процесса их изготовления. Однако нужно помнить, что трудоемкость и себестоимость изготовления изделия в значительной степени зависят от требуемой точности. Если выразить зависимостью трудоемкость и себестоимость от точности (точность выразить в виде допуска), то с повышением точности изготовления детали и в целом машины ее трудоемкость и себестоимость возрастает, причем себестоимость быстрее.

Рисунок 2.1 – Зависимость себестоимости и трудоемкости

от точности

Остановимся подробнее на точности механической обработки, обеспечение точности замыкающего звена при сборке будет рассмотрено ниже. Используемые на станках методы обработки деталей, казалось бы, исключают какие-либо отклонения от точности их размеров и формы, например, при обработке деталей на токарном станке мы должны были всегда получать идеальную цилиндрическую поверхность, так как в этом случае деталь вращается вокруг одной оси, параллельно которой перемещается резец в направлении подачи. По идеальной схеме режущая кромка инструмента должна обеспечить получение точной цилиндрической поверхности детали одного диаметра по всей ее длине. В действительности, режущая кромка инструмента из-за ряда причин при своем движении отклоняется от заданной траектории, что и обуславливает несоответствие формы обработанной детали ее прототипу или, иначе говоря, получается погрешность обработки.

Значит, погрешность обработки можно рассматривать как следствие отклонения режущей кромки инструмента от ее идеальной траектории. Изучение причин, вызывающих погрешности обработки позволяет определить закономерности происхождение погрешностей обработки, а также производить необходимые расчеты для прогнозирования ожидаемой точности.

В общем виде функциональную зависимость суммарной погрешности механической обработки от факторов, которые непосредственно влияют на ее количественное значение, можно записать.

(2.1)

(2.1)

где eу - погрешность установки;

Dу - погрешность, вызываемая от не жесткости технологической системы;

Du - погрешность от износа режущего инструмента;

DТ - погрешность от температурных деформаций технологической системы;

DН - погрешность настройки технологической системы;

S Df - суммарная погрешность, вызванная неточностью изготовления и сборки технологической системы и инструмента.

Так как точность обработки в производственных условиях, как указано выше, зависит от многих факторов, поэтому обработку на станках ведут не с достижимой, а с так называемой экономической точностью.

Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей характеру работы.

Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее благоприятных условиях, необходимых для данного производства, высококвалифицированными рабочими, при значительном увеличении затрат времени, не считаясь с себестоимостью обработки.

2.2 Методы обеспечения заданной точности размера

Заданную точность можно обеспечить различными технологическими методами. В практике технологии машиностроения существует несколько методов получения заданных размеров при механической обработке:

- индивидуальный;

- автоматический;

- по лимбу;

- с помощью автоподналадчиков.

Индивидуальный метод получения заданных размеров применяется в единичном производстве и заключается в том, что заготовка устанавливается на станок индивидуальной выверкой и последовательным снятием пробных стружек, сопровождается пробными промерами. Точность получения размера зависит от квалификации рабочего.

Автоматический метод получения точности размера применяется при серийном и массовом производстве и заключается в том, что установку заготовок осуществляют без выверки в специальное приспособление на заранее выбранные базовые поверхности. Станок предварительно настраивается, время настройки раскладывается на всю партию заготовок, или работа станка проходит по программе. Этот метод более производителен, так как обработка ведется за один проход, а точность обработки зависит от квалификации наладчика.

Получение заданного размера с установкой инструмента по лимбу применяется в мелкосерийном производстве и заключается в том, что нужное деление лимба определяют пробной обработкой первой детали партии или по эталону. В этом случае на точность получения размера влияет погрешность установки нужного деления лимба и погрешность установки режущего инструмента по найденному делению лимба.

Настройка на заданный размер с помощью подналадчика применяется в автоматизированном производстве и заключается, в том, что в станок встраиваются измерительные и регулирующие устройства подналадчика, которые в случае выхода инструмента из поля допуска настройки, а вернее выхода размера детали из поля допуска, автоматически подналаживают (корректирует) систему на заданный размер. На точность получения размера в этом случае оказывают погрешность регулировки самого автоподналадчика.

2014-02-02

2014-02-02 1844

1844