Контрольные вопросы к зачету

1. Функционально-стоимостной анализ затрат на качество. Принципы. Цели.

2. Этапы функционально-стоимостного анализа.

3. Метод калькуляции затрат на качество.

4. Метод калькуляции затрат, связанных с процессами.

5.Метод определения потерь вследствие низкого качества

6. Базы измерений стоимости

Для управления качеством используют стедующие инструменты и методы: структурирование функции качества; анализ последствий и причин отказов; статистические методы.

Суть метода структурирования функции качества (СФК) состоит в том, что требования потребителей должны «развертываться» и конкретизироваться поэтапно, начиная с прединвестиционных исследований и заканчиваясь предпродажной подготовкой.

Основная идея - понимание того, что между потребительскими свойствами и установленными в стандартах параметрами существует большое различие.

Технология СФК - это последовательность действий производителя по преобразованию фактических показателей качества (потребительские свойства) изделия в технические требования (вспомогательные показатели качества) к продукции, процессам и оборудованию.

Метод СФК - это экспертный метод, использующий табличный способ представления данных, причем со специфической формой таблиц, получивших название «домик качества».

Процесс планирования новой продукции в рамках метода СФК состоит из восьми этапов.

На первом этапе выясняются и уточняются требования потребителей. Задача СФК состоит в том, чтобы мнение потребителей стало понятным инженерам, кроме того, метод СФК позволяет сравнивать показатели проектируемого изделия с товарами конкурентов, определять экономическую и техническую реализуемость создания товара.

На втором этапе происходит ранжирование потребительских требований. Для этого необходимо оценить рейтинги потребительских требований, которые были определены на первом этапе.

На третьем этапе разрабатывают инженерные характеристики.

На четвертом - производится вычисление потребительских требований и инженерных характеристик. После установления взаимосвязи между потребительскими свойствами и инженерными характеристиками становится ясно, какие инженерные характеристики наиболее сильно влияют на удовлетворение определенных требований потребителей, какие - слабо, а какие не создают т.н., добавленной стоимости ценности продукции для потребителя. На этом этапе необходимо решить, нужно ли оставлять в проектируемом товаре те инженерные характеристики, которые не нужны потребителю.

На пятом - построение «крыши», в которой проставляются взаимосвязи между самими инженерными характеристиками.

На шестом этапе определяют весовые показатели характеристики инженерных характеристик с учетом рейтинга важности потребительских требований, а также зависимости между потребительскими и инженерными характеристиками.

На седьмом этапе производится учет технических ограничений (не все значения инженерных характеристик достижимы).

На восьмом этапе анализируется учет влияния конкурентов.

В результате выполнения вышеуказанных процедур получают исходные данные для технического задания на проектирование и разработку новой продукции.

Построение матрицы СФК, получение инженерных характеристик - это первая фаза из четырех, которые в совокупности «развертывают» потребительские требования не только в инженерные характеристики, но и далее - показатели процессов и всего производства.

1. Фаза планирование продукта: построение матрицы позволяющей определить и уточнить требования потребителя, получить точные значения инженерных характеристик, то есть целей производителя.

2. Планирование компонентов продукта. Определяют наиболее важные компоненты продукта, которые обеспечивают реализацию инженерных характеристик. В результате должен быть выбран проект, который в наибольшей степени отвечает ожидаемым ценностям продукта для потребителя.

3. Этап проектирования процесса: свойства запроектированного продукта трансформируются в конкретные технологические операции, обеспечивающие получение продукта с заданными свойствами.

4. Проектирование производства. На этом этапе разрабатываются производственные инструкции и выбираются инструменты контроля качества производства продукта с тем, чтобы каждый работник имел четкое представление о том, что и как должно контролироваться в ходе производственного процесса.

В целом метод СФК позволяет не только формализовать процедуру определения основных характеристик создаваемого продукта, но и принимать обоснованные решения по управлению качеством процессов создания нового продукта.

Анализ последствий и причин отказов (Failure Mode & Effect Analysis - FMEA-анализ) представляет собой технологию анализа возможности возникновения дефектов и их влияние на потребителя. Проводится для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов. Предусматривает изучение экономических показателей, в том числе затрат, связанных с низким качеством. Задача FMEA-анализ выявить именно те дефекты, которые обуславливают наибольший риск для потребителя, определить их потенциальные причины и выбрать корректирующие действия до того, как эти дефекты проявятся, таким образом, предупредит затраты на исправление.

Этапы FMEA-анализа.

1. Построение модели объекта анализа (проводится совместно с ФСА).

2. Исследование моделей. В ходе исследований определяют потенциальные дефекты, потенциальные причины дефектов.

3. Экспертный анализ моделей. Основываясь на мнение экспертов определяют следующие параметры: параметр тяжести последствий для потребителя В; параметр частоты возникновения дефекта А; параметр вероятности необнаруженного дефекта С; параметр риска потребителей D.

Результаты анализа заносятся в специальную таблицу. По выявленным узким местам разрабатываются корректирующие мероприятия.

По степени влияния на повышение качества процесса или продукции корректирующие мероприятия располагаются следующим образом:

изменение структуры объекта;

изменение процесса функционирования объекта;

улучшение системы качества.

После проведения мероприятий пересчитывается риск D. Если не удалось снизить до приемлемых пределов, разрабатывают дополнительные корректирующие воздействия и повторяют предыдущие шаги. Статистические методы.

Для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества (Statistical Quality Control - SQC). Наиболее известными среди них стали "семь инструментов контроля качества", которые сначала широко применялись в кружках качества в Японии, а затем и в других странах, благодаря своей эффективности и доступности для рядовых работников предприятий. В состав этих "семи инструментов" входят: метод расслоения, графики, диаграмма разброса, диаграмма Парето, причинно-следственная диаграмма, контрольные карты, гистограммы. Элементарные статистические методы включают семь простых методов:

• контрольный листок;

• причинно-следственная диаграмма;

• гистограмма;

• диаграмма разброса;

• анализ Парето;

• стратификация;

• контрольная карта.

Краткое содержание этих методов применительно к управлению качеством заключается в следующем:

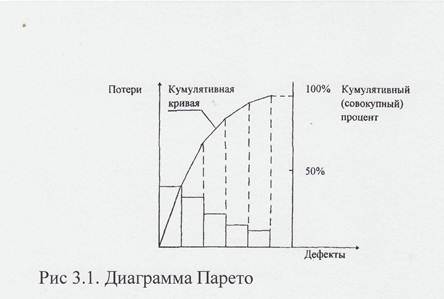

Диаграмма Парето (Pareto diagram), названная так по имени ее автора, итальянского ученого-экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно -следственную диаграмму.

После выяснения причин и устранения дефектов вновь строится диаграмма Парето с целью проверки эффективности принятых мер.

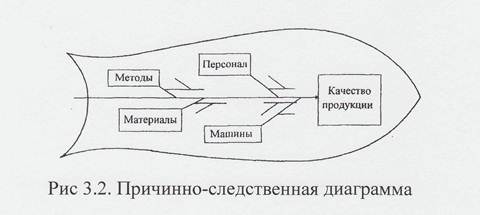

Причинно-следственная диаграмма (Cause and effect diagram) применяется, как правило, при анализе дефектов, приводящих к наибольшим потерям. Она позволяет выявить причины таких дефектов и сосредоточиться на устранении этих причин. При этом анализируются четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ. При анализе этих факторов выявляются вторичные, а, может быть, и третичные причины, приводящие к дефектам и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам. Такую диаграмму в виде рыбьего скелета предложил японский ученый К. Исикава. Ее называют также "ветвистой схемой характерных факторов". Иногда ее еще называют диаграммой "четыре М" -по составу четырех основных факторов: Man, Method, Material, Machine.

Гистограмма (Histogram) представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год). При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Полученные данные анализируют, применяя другие методы:

долю дефектных изделий и потерь от брака исследуют с помощью диаграммы Парето;

причины дефектов определяют с помощью причинно-следственной диаграммы, метода расслоения и диаграммы разброса;

изменение характеристик во времени определяют по контрольным картам.

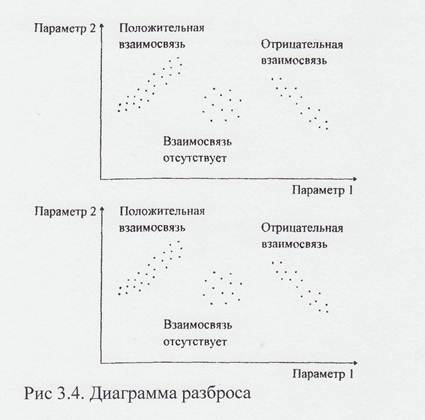

Диаграмма разброса (Scatter diagram-корреляционная диаграмма) строится как график зависимости между двумя параметрами. Это позволяет определить, есть ли взаимосвязь между этими параметрами. И если такая взаимосвязь существует, можно устранить отклонение одного параметра, воздействуя на другой. При этом возможна положительная или отрицательная взаимосвязь, но возможно и отсутствие какой-либо взаимосвязи.

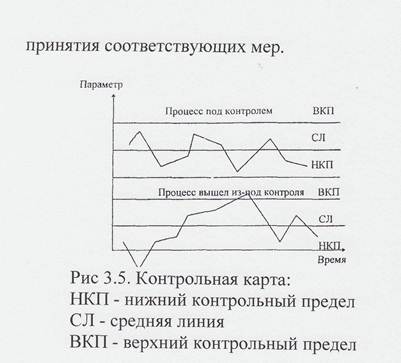

Контрольная карта (Control chart) - это разновидность графика, который отличается наличием контрольных границ, обозначающих допустимый диапазон разброса характеристик в обычных условиях течения процесса. Выход характеристик за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин и принятия соответствующих мер.

Метод расслоения (стратификация) (послойный анализ-Stratification) применяют для выяснения причин разброса характеристик изделий. Существо метода заключается в Разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т.д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Графики используются для наглядности и облегчения понимания взаимозависимости количественных величин или их изменений во времени. Чаще всего применяются линейные, круговые, столбчатые и ленточные графики.

Перечисленные "семь инструментов" помогают решать подавляющее большинство возникающих проблем качества. Для решения более сложных проблем дополнительно могут применяться методы Тагути и "семь новых инструментов контроля качества", среди которых:

схема отношений (Relation diagram);

древовидная схема (Tree diagram);

матричная схема (Matrix diagram);

стрелочная схема (Arrow diagram) и другие.

Для обеспечения эффективности контроля, кроме применения конкретных методов, необходимо также иметь в виду два общих правила.

Во-первых, нужно, чтобы контроль охватывал все этапы работ:

от исследований и проектирования до проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы основной объем контроля осуществлялся в виде самоконтроля, когда исполнители работ заинтересованы контролировать себя сами и сами же могут устранить обнаруженные дефекты. При этом должен сохраняться также и независимый контроль для проведения инспекторских проверок, испытаний и приемки готовой продукции. В каждом конкретном случае нужно постараться найти оптимальное сочетание между этими двумя видами контроля.

Статистические методы управления качеством, начало применения которым положил Шухарт, значительно способствуют улучшению качества выпускаемой продукции. Статистические методы принято делить на 3 категории по степени сложности их реализации:

1. Элементарные статистические методы.

• контрольный листок;

• причинно-следственная диаграмма;

• гистограмма;

• диаграмма разброса;

• анализ Парето;

• стратификация;

• контрольная карта.

2. Промежуточные статистические методы включают:

• теорию выборочных исследований;

• статистический выборочный контроль;

• различные методы проведения статистических оценок и определения критериев;

• метод применения сенсорных проверок;

• метод планирования экспериментов.

3. Методы, рассчитанные на инженеров и специалистов в области управления качеством, включая:

• передовые методы расчета экспериментов;

• различные методы исследования операции.

2014-02-03

2014-02-03 5801

5801