Концепция системы «дзидока» восходит к истории подразделения по производству автоматических ткацких станков компании Toyota. Сакичи Тойода изобрел автоматический ткацкий станок, который выключается при обрыве нити. Это сохранило большое количество материала и помогло выявлять проблемы, как только они происходили. С этого всё и началось.

Общая философия дзидока состоит в том, чтобы делать скрытые проблемы явными. Если проблемы остаются скрытыми, то они никогда не будут разрешены.

Система дзидока включает две составляющих.

Первая состоит в том, чтобы разделить человека и станок. Разрушен стереотип «один человек - одна машина». Вместо наблюдения за одним станком оператор должен был наблюдать за двумя и более станками, следить, чтобы они работали.

Вторая составляющая дзидока — концепция создания стопроцентного качества в любое время на протяжении всего процесса, без необходимости дальнейшего контроля. Это значит, что должен быть такой процесс, ключевые составляющие которого вы можете контролировать в любое время.

Даже для японцев это сложная концепция и ее трудно перевести на английский язык. Дзидока— это также малозаметное изменение, которое внедряется сразу в нескольких процессах. В отличие от «точно вовремя», где даже новичок может видеть движение материалов, карточки «канбан», система дзидока практически незаметна нетренированному глазу.

Например, на сборочных линиях Toyota, если оператор видит ошибку, он останавливает линию и бригадир должен быстро установить, что случилось. Он должен или отремонтировать изделие в течение одного цикла, или снять его с линии для устранения проблем в дальнейшем. Действия такого рода заметны, и основаны на профессиональных качествах людей, занятых на линии.

В обрабатывающих подразделениях, однако, гораздо сложнее увидеть систему дзидока, поскольку она зависит от процесса. Некоторые методы включены в процесс, другие следуют за ним.

В качестве первого примера можно привести активный контроль размеров коленчатого вала. Обточка продолжается до тех пор, пока не будет достигнуто желаемое значение его диаметра. Если деталь больше или меньше предельных размеров, процесс автоматически останавливается, что предусмотрено системой дзидока.

На отдельных станках предусмотрены пневматические устройства, которые позволяют оценить, правильно ли установлена деталь. Если она расположена неправильно, цикл прерывается. Иногда используются специальные детекторы, которые проверяют, не повреждено ли сверло после сверления отверстия. Если измерения особенно важны во время процесса, то используются инструменты, позволяющие измерить физические параметры устройств. Автоматические измерительные устройства останавливают линию в случае поломки.

Дзидока требует заявлять о проблеме и выявлять ее источники в корне.

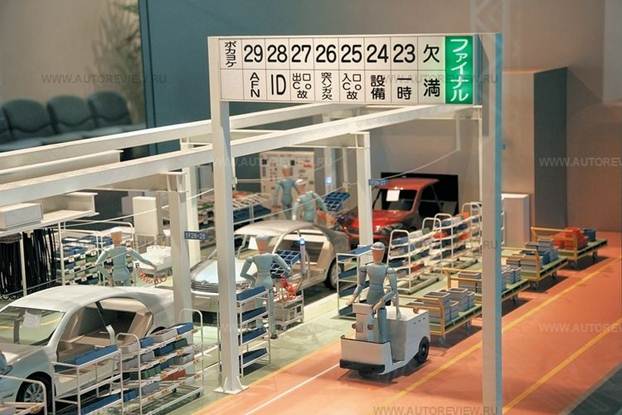

В некоторых цехах используется много машин и только несколько человек, обслуживающих оборудование. Предусмотрен механизм остановки машин, который визуально отражается, чтобы было можно понять, что процесс остановлен, и привлечь внимание рабочих для того, чтобы они могли устранить поломку. Вначале на каждой машине были лампочки, затем установлены большие табло с индикаторами - андонами, которые расположены на самом видном месте для того, чтобы было видно, что процесс остановлен. Затем приспособили табло для того, чтобы обозначить ситуации, в которых требуется дополнительное количество материалов, и в которых производятся проверки качества. Потом были добавлены счетчики, отображающие количество произведенной продукции в реальном времени. Это оказалось чрезвычайно эффективным. Сейчас ведутся базы данных о состоянии машин и инструментов на протяжении производственного процесса.

На самом суперсовременном производстве можно увидеть следующее: над сборочной линией протянута веревка, за которую дергают в случае обнаружения неполадок (рис. 4.5.). Этот элемент принципа дзидока (формирование ценности продукта во время его производства) используется на производстве Toyota уже несколько десятков лет. В цехах висят информационные табло – андоны. 12 ламп на андоне обозначают 12 сборочных постов. Если дернуть за веревку на одном из постов, вместо зеленой лампы загорается желтая. Это предупреждение начальнику смены о неполадках. Если начальник также не в силах справиться с проблемой, он останавливает конвейер.

Рис. 4.5.Андон и сигнальная веревка в цехе.

4.7. Метод пока-ёкэ. Защита от ошибок.

Разработаны Сигео Синго (Япония).

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» - «защита от глупости», иными словами, - это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Например сборка, (см. рис. 4.6.) два одинаковых отверстия, вставишь трубку в одно отверстие, будет правильно, вставишь в другое, и будет брак, который определится только на финишной проверке. Так как изделие жестко закрепляется на сборочном стенде, одно из отверстий закрыто пластиной и по ошибке трубку туда точно не вставишь.

Правила применения приемов защиты от ошибок.

Как можно ближе подойти к источнику проблемы, где проблема действительно возникла и снова может появиться.

Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Памятка

Большинство устройств по защите от ошибок являются простыми и недорогими.

Программа по улучшению только тогда может быть успешной, когда все сотрудники - от операторов до старших менеджеров - пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы как производственных подразделений, так и потребителя.

Достоинства: последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки: встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто сводит на нет усилия по улучшению процесса.

2014-02-24

2014-02-24 2586

2586