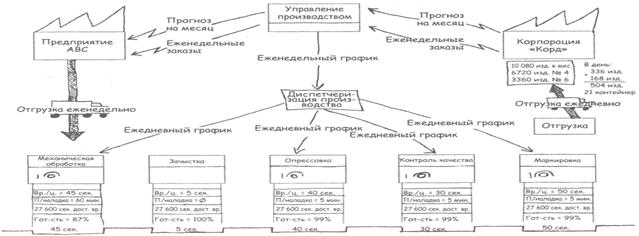

Карта потока создания ценности VSM (Value Stream Mapping) – визуальный метод нахождения «узких мест».

Карта потока создания ценности - простая схема, изображающая каждый этап движения потоков материалов и информации, нужных для того, чтобы выполнить заказ потребителя.

VSM позволяет:

· разграничить ценные и неценные процессы и определить, что является для потребителя наиболее значимым;

· построить карту движения информации от покупателей к поставщикам и преобразования сырья в изделие при движении от поставщиков к потребителям;

· сократить семь типов потерь, за которые не платит потребитель.

Как правило: только 30% процесса являются ценными для потребителя, остальное 70% - потери производителей.

Изготовление карты потока создания ценности является одним из самых важных инструментов построения организации в соответствии с принципами философии Lean. Этот процесс делится на два этапа.

1. Построение карты текущего состояния:

- Анализ существующих процессов;

- Выявление источников потерь.

2. Построение карты планируемого состояния

- создание плана по ликвидации источников потерь;

- назначение руководителя проекта по внедрению изменений в определенном потоке;

- определение ключевых показателей работы по реализации проекта;

- определение сроков реализации проекта.

Карта потока создания ценности представляет собой как бы фотографию того, что происходит на предприятии в реальности, а не просто в нашем представлении. Зачастую при построении карты текущего состояния выявляются очень грубые нарушения технологии, а время выполнения тех или иных операций значительно отличается от описанного в документах (например, в техпроцессе).

При построении карты потока наша задача увидеть весь поток в целом, как бы с высоты птичьего полета.

При создании карты фиксируются следующие данные:

- название оборудования или процесса;

- время выполнения операции или процесса (фиксируется фактическое время, а не указанное в существующей на данный момент документации);

- надежность оборудования (время работы оборудования без поломок);

- количество операторов или сотрудников, выполняющих определенную операцию или обслуживающих процесс;

- наличие запасов на складе сырья и материалов для данного потока (в днях), количество готовой продукции (в днях), количество межоперационных и межцеховых запасов незавершенной продукции по данному потоку (в днях);

- порядок и сроки размещения заказов у поставщиков по данному порядок отгрузки и сроки формирования заказов от потребителей на данный вид продукции или группы продуктов;

- время такта - период, за который должна быть изготовлена единица продукции, рассчитывается исходя из потребности клиента в день или в смену (пример: полное время рабочего дня или смены, деленное на количество готовой продукции, которое необходимо отгрузить клиенту за этот же период);

- время такта задает время цикла, то есть выполнение одной операции должно быть меньше или равно времени такта;

- порядок планирования производства на предприятии, а также уровень детализации этих планов и порядок прохождения этих документов.

Основная задача этой работы - оценить эффективность потока. Эффективность потока считают как суммарное время операций, добавляющих ценность изделия с точки зрения потребителя, деленное на полное время прохождения изделия по всему потоку и умноженное на 100%. На практике этот показатель составляет на российских предприятиях менее 2%.

Карта текущего состояния пожалуй самый эффективный инструмент для анализа работы любых предприятий, включая копании, занятые в сфере услуг, банковской деятельности, здравоохранении, не говоря уже о производственных организациях. Тем более что она наглядно позволяет увидеть основные источники потерь и разработать план по их ликвидации или значительному снижению.

Рис. 4.6. Пример VSM.

2014-02-24

2014-02-24 4375

4375