Алгоритм анализа опасностей.

Начинается с предварительных исследований, позволяющих идентифицировать источник опасностей. Для идентификации используют качественные методы анализа. Качественный метод анализа позволяет определить источники опасностей, их количество и место расположения, потенциальные аварии, несчастные случаи, последовательность развития событий во времени, пути предотвращения аварий и смягчение последствий.

Существует много методов качественного анализа опасностей, выбор того или иного зависит от цели анализа, назначенного объекта и его сложностей.

1. Что будет, если?

2. Проверочный лист.

3. Предварительный анализ опасностей.

4. Анализ видов и последствий отказов (АВПО).

5. Анализ опасности и работоспособности.

6. Анализ ошибок персонала.

7. Причинно – следственный анализ.

8. «Дерево отказов» (причин)

9. «Дерево событий» (последствий)

10. Количественный анализ риска.

Краткая характеристика качественных методов анализа:

«Проверочный лист и Что будет, если?» относятся на изучение соответствия условий эксплуатации объекта к требованиям промышленной безопасности.

Результатом проверочного листа является перечень вопросов и ответов о соответствии к требованиям промышленной безопасности. Этот метод отличается от «Что будет, если?» более обширным представлением информации и результатов о последствии нарушения.

Методы – просты, не трудоемки, где технология давно известна.

Суть метода:

- изучаются технические характеристики объекта (Е – источники вещества, материалы, поврежденные свойства)

- установление нормативно – технической документации, действие которой распространяется на данные технические объекты

- проверка существующей технической документации на её соответствие нормам и правилам безопасности.

- составляется перечень опасности, в котором указываются распознанные источники опасности, поражающие факторы, потенциальные аварии, выявленные недостатки.

Сущность этого метода является в рассмотрении каждого оборудования, блока или составной части на предмет того, как он стал неисправным (вид и причина отказа) и какое было бы воздействие отказа на всю техническую систему.

Этот метод детального анализа применяется на поздних стадиях разработки технической системы. АВПО предполагает расчет количества нежелательных событий для каждого варианта развития аварий.

Прослеживается наиболее нежелательное состояние, ведущее к катастрофическим последствиям, оценке воздействия на здоровье людей и ущерб от повреждений по материальным ценностям. Этот метод часто используется для оценки опасности потенциально любого технического объекта.

Из результатов АВПО могут быть собраны данные о частоте отказов, необходимых для дальнейшего количественного расчета.

АВПКО – анализ видов, последствий и критичности отказов. В том методе каждый вид отказов распознается с учетом 2-х составляющих:

- вероятность (частота) и - тяжесть последствий

Рис.2.4.1. Этапы анализа ошибок

5. Качественный и количественный анализ опасностей

Качественные методы анализа опасностей включают:

- предварительный анализ опасностей;

- анализ последствий отказов;

- анализ опасностей с помощью "дерева причин";

- анализ опасностей методом потенциальных отклонений;

- анализ ошибок персонала;

- причинно-следственный анализ.

В результате анализа аварийной (потенциальной) опасности могут быть определены следующие показатели:

- индивидуальный риск;

- социальный риск;

- структура поражённых по степени тяжести;

- вид поражений;

- материальный ущерб и др.

Наиболее распространённым методом анализа безопасности является метод построения "деревьев отказов (ошибок)".

В терминологии теории построения и анализа "деревьев отказов " выход из строя определённых элементов, например, нарушение герметичности резервуара со сжиженным углеводородным газом с последующим образованием облака топливовоздушной смеси и его взрывом, классифицируется как внешнее нежелательное событие (ВНС).

Далее "дерево отказов" строят внизу от ВНС, учитывая все события, его вызывающие, и заканчивают выделением первичных событий, причины наступления которых не исследуются.

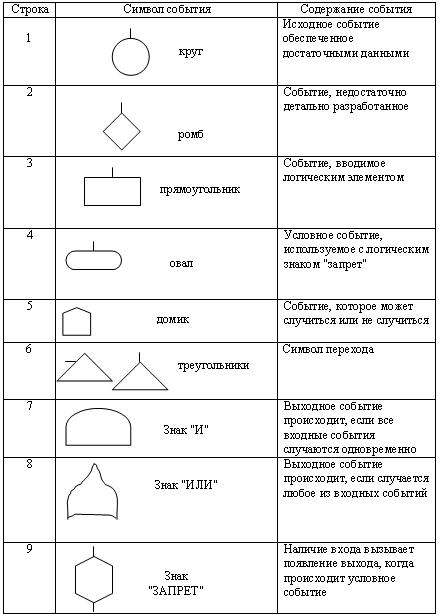

В строящихся деревьях, как правило, имеются ветви опасностей. Многоэтажный процесс ветвления "дерева" требует введения ограничений с целью определения его пределов. Логические операции принято обозначать соответствующими символами (см. табл.2.4.1.).

Построение "дерева причин", "дерева отказов" является эффективной процедурой выявления причин различных нежелательных событий (аварий, травм, пожаров, дорожно-транспортных происшествий) и экспертизой безопасности оборудования и процессов.

Таблица 2.4.1

Символы событий

Количественный анализ опасностей в сложных системах проводится с предварительной их разбивкой на множество подсистем. Подсистемы, в свою очередь, состоят из компонентом - частей системы, которые рассматриваются без дальнейшего членения, как единое целое.

Системный анализ - это совокупность методологических средств, используемых для подготовки и обоснования решений по безопасности.

Система - это совокупность взаимосвязанных компонентов, взаимодействующих между собой, таким образом, что достигается определённый результат (цель). Под компонентами (элементами, составными частями) системы понимаются не только материальные объекты, но и отношения и связи. Любая исправная машина - это техническая система. Система, одним из элементов которой является человек, называется эргатической ("человек-машина", "человек-среда", человек-машина-среда").

Принцип системности рассматривает явления в их взаимной связи, как целостный набор или комплекс. Цель или результат, который даёт система, называют системно-образующим элементом.

Например, такое системное явление как пожар (неконтролируемое горение) возможно при наличии следующих компонентов:

- горючее вещество;

- окислитель;

- источник воспламенения.

Если не будет хотя бы одного элемента, система разрушится.

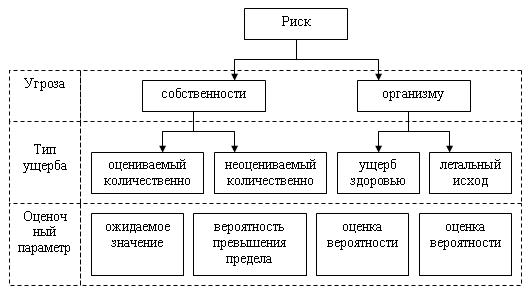

Численным анализом опасностей является риск. Для оценки риска используют различные математические формулы. Когда последствия не известны, то под риском понимают вероятность наступления определённого сочетания нежелательных событий. Риск, связанный с техникой, оценивают как вероятность или величину ущерба. Риск и его оценка приведены на рис.2.4.2.

Рис.2.4.2. Риск и его оценка

Априорный анализ основан на исследовании нежелательных событий, которые являются потенциально возможными для данной системы.

Апостериорный анализ выполняется после того, как нежелательные событие произошли.

6. Вероятностный расчёт чрезвычайного происшествия

При анализе безопасности необходимо знать, в какой группе элементов наиболее вероятно и возможно возникновение аварийного состояния. Для этой цели приемлемы вероятностные методы математической статистики.

Технологическое оборудование производственных помещений можно условно разбить на три основные группы:

1. Реакционные аппараты, промежуточные ёмкости, машины;

2. Коммуникации - трубопроводы;

3. Запорная арматура (задвижки, краны, уплотнения).

Газы или пары горючих жидкостей, находящихся в технологическом оборудовании под давлением выше атмосферного, могут попасть в помещение при нарушении целостности оборудования.

При условии, что всё оборудование цеха может стать источником выхода газов, и, следовательно, имеется K групп по n элементов, справедлива теорема, согласно которой при большом числе независимых элементов с малой интенсивностью отказов суммарный поток отказов будет близок к простейшему по истечении некоторого времени, независимо от законов распределения сроков службы этих элементов.

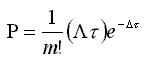

В случае простейшего потока событий вероятность P появления m событий в интервале времени от t до t + t находится по закону Пуассона:

(2.4.1)

(2.4.1)

где: t - среднее число событий в интервале;

L - параметр потока отказов.

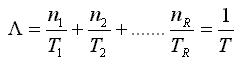

В соответствии с этим при средних сроках службы элементов Т1 и Т2 …. Т параметр потока отказов в целом по цеху будет иметь предел:

(2.4.2)

(2.4.2)

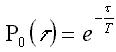

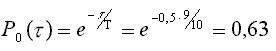

По L или T можно определить вероятность R(t) безотказной работы в течение времени t:

(2.4.3)

(2.4.3)

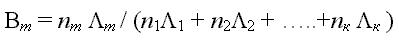

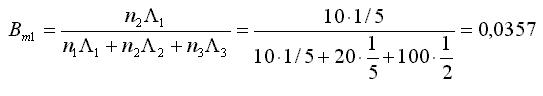

Точкой отсчёта является связь между вероятностью безаварийной работы оборудования в течение времени t, степенью заполненности помещения оборудованием и режимом работы со сроками службы. Вероятность В того, что отказ элемента п-й группы из K групп произойдёт, можно оценить из выражения:

(2.4.4)

(2.4.4)

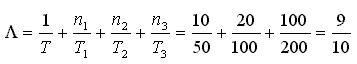

Например, в цехе находятся следующие виды оборудования:

- ёмкости объёмом 50м3 - 10 шт. (срок службы 50 лет);

- ёмкости объёмом 25м3 - 20 шт. (срок службы 100 лет);

- трубопроводы диаметром 250 мм - 100 пог.м. (срок службы 1 пог.м - 200 лет).

Требуется оценить вероятностный выход газа в атмосферу за время между ревизиями (6 мес.).

Решение: Параметр потока отказов:

Для времени t=0,5 года вероятность P0(t) безаварийной работы составит:

Вероятность того, что выход газа произойдёт из m - й группы оборудования, можно рассчитать из уравнения:

Вm2 = 0,0713

Вm3 = 0,893, т.е. наиболее вероятным источником образования взрывоопасной смеси следует считать трубопроводы.

ГОСТ 27.310-96 «Анализ видов последствий (надежность) и критичность отказов»

Рекомендуется определить критерий критичности для различных видов отказов:

1. отказ, потенциально приводит к жертвам;

2. отказ, потенциально приводящий к невыполнению основной задачи;

3. задержка и потеря работоспособности;

4. приводит к дополнительному запланированному обслуживанию.

РИСК – количественная характеристика действия опасностей, формируемых деятельностью человека, т.е. число смертных случаев, число заболеваний, число случаев временной и стойкой нетрудоспособности (инвалидности), вызванных действием на человека конкретной опасности (электрический ток, вредное вещество, двигающийся предмет, криминальные элементы общества,…), отнесённое на определённое количество жителей (работников) за конкретный период времени.

Значение РИСКА зависит от конкретной опасности можно получить из статистики несчастных случае, случаев заболеваний за разные промежутки времени (неделя, квартал, год).

Например:

РИСК гибели в ДТП в России в год равен:

Используемые в РФ показатели производственного травматизма и профессиональной заболеваемости: частота несчастных случаев, частота заболеваний является индивидуальным риском.

Коллективный риск – травмирование или гибель двух и более человек от воздействия опасных и вредных производственных факторов.

2014-02-12

2014-02-12 2715

2715