Сущность электроэрозионной обработки заключается в удалении припуска с заготовки в среде диэлектрика за счёт микроразрядов, расплавляющих частицы металла.

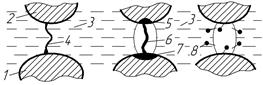

Процесс электроэрозионной обработки (ЭЭО) представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных многократных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой - электродом-инструментом (ЭИ). Под воздействием высоких температур в зоне разряда происходит нагрев расплавление и частичное испарение металла - электрическая эрозия. Для получения высокой температуры в ограниченной области малого съема необходима большая концентрация энергии. Достижение этой цели осуществляется использованием импульсного напряжения, а ЭЭО осуществляется в жидкой среде, которая заполняет зазор между электродами, называемый межэлектродным промежутком (МЭП), или межэлектродным зазором. Схема электроэрозионной обработки показана на рис. 5.1. Электроды, один из которых является обрабатываемой деталью 1, а другой -инструментом 2, подключаются к генератору электрических импульсов и погружаются в диэлектрическую жидкость 3. При сближении электродов на достаточно малое расстояние происходит пробой межэлектродной среды в месте с наибольшей напряженностью электрического поля. Диэлектрическая прочность промежутка в месте пробоя нарушается, и образуется тонкий токопроводящий канал 4, замыкающий электроды. По образовавшемуся токопроводящему каналу протекает импульс тока большой плотности, канал разряда расширяется, при этом температура в зоне разряда достигает нескольких тысяч градусов. Участки электродов 5 и 7 в зоне разряда расплавляются и испаряются. Под воздействием высоких температур жидкость в зоне разряда разлагается и испаряется и вместе с парами металла образует быстро расширяющийся пузырь 6.

Рис 5.1- Схема электроэрозионной обработки

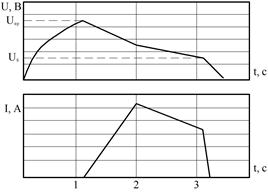

При уменьшении тока, проходящего через электроды, давление паров в расширяющемся газовом пузыре падает. В результате снижения давления расплавленный металл вскипает и выбрасывается в виде мелких капель 8 в окружающую среду (жидкость), где и застывает в виде мелких частиц. Твердые продукты эрозии выносятся из межэлектродного промежутка под действием ударных волн и течений жидкости, вызванных электрическим разрядом и образованием шарового пузыря с последующим его расширением. На поверхностях электродов в месте прохождения разряда образуются лунки. Размеры лунок зависят в основном от энергии и длительности импульсов и электроэрозионной стойкости материала. Для получения размерной обработки энергия в зону обработки вводится отдельными порциями в виде электрических импульсов достаточно малой длительности. В паузах между импульсами рабочая жидкость восстанавливает свои диэлектрические свойства (деионизируется). Если осуществлять непрерывный подвод энергии, то будут разогреваться и плавиться большие объемы материала с одного из электродов, даже если материалы электродов одинаковы. Направленность съема материала определяется полярностью подключения электродов к генератору импульсов и параметрами импульсов. При подаче синусоидального импульса напряжения на электроды (рис. 5.2) на участке 0...1 напряжение увеличится до Uпр, при котором нарушается диэлектрическая прочность промежутка. Среднее напряжение, при котором происходит пробой межэлектродного промежутка, почти линейно зависит от величины этого промежутка и на чистовых режимах составляет 40...50В, а на черновых 70...80В. Участок 1…2 соответствует искровой стадии разряда, для которой

характерно быстрое снижение напряжения на промежутке до 25...35В и столь же быстрое увеличение тока в цепи. Участок 2…3 соответствует дуговой стадии разряда, на которой незначительно снижаются напряжение и ток в цепи. При падении напряжения US ниже 15...20В разряд прекращается. При обработке короткими импульсами высокой частоты дуговая стадия разряда может отсутствовать, и разряд прекращается сразу после искровой стадии. Количество удаленного материала на дуговой стадии разряда и размеры образующихся лунок значительно больше, чем на искровой стадии.

Рис. 5.2- Временные диаграммы изменения напряжения и тока в электродном промежутке

Основные технологические показатели процесса электроэрозионной обработки (ЭЭО) - точность, качество поверхности, производительность - зависят от количества выплавляемого за один импульс металла из ванн, что определяется энергией импульса.

Энергию импульса находим из выражения:

[Дж], (5.1)

[Дж], (5.1)

где  - средняя сила тока, A;

- средняя сила тока, A;

- значение силы тока при коротком замыкании (устанавливается по приборам станка);

- значение силы тока при коротком замыкании (устанавливается по приборам станка);

- среднее напряжение пробоя, В;

- среднее напряжение пробоя, В;

- напряжение холостого хода при разомкнутых электродах (контролируется в процессе обработки);

- напряжение холостого хода при разомкнутых электродах (контролируется в процессе обработки);

- длительность импульсов (обратно пропорциональна частоте их следования), С.

- длительность импульсов (обратно пропорциональна частоте их следования), С.

В зависимости от технологических условий энергию импульса можно оценить по рекомендациям таблицы 5.1.

Таблица 5.1-Величины энергии импульса

| Режим ЭЭО |  , В , В |  , А , А |  , мкс , мкс | ||

| Черновая обработка | Чистовая обработка | Черновая обработка | Чистовая обработка | ||

| Электроискровой | 40...180 | 20...600 | 0,5...50 | 200...105 | 5...200 |

| Электроимпульсный | 18...36 | ||||

| Электроконтактиая обработка в жидкости | 18...40 | ||||

| Электроконтактиая обработка на воздухе | 3...12 |

Исходя из теории теплопередачи температуру в точке воздействия импульса определяют из выражения:

[°K], (5.2)

[°K], (5.2)

где  - начальная температура электрода, °K;

- начальная температура электрода, °K;

- коэффициент полезного использования энергии импульса;

- коэффициент полезного использования энергии импульса;

- безразмерный параметр температуры, учитывающий термодинамические свойства электродов (теплопроводность, теплоёмкость, плотность, условия обработки);

- безразмерный параметр температуры, учитывающий термодинамические свойства электродов (теплопроводность, теплоёмкость, плотность, условия обработки);

с - удельная теплоёмкость обрабатываемого электрода, Дж/(кг×°K);

- плотность обрабатываемого электрода, кг/м;

- плотность обрабатываемого электрода, кг/м;

r - радиусы полусфер изотерм, характеризующих распределения температур от точки воздействия импульса энергии, м.

Из формулы 5.2 определяем радиус полусферы выплавляемого металла

. (5.3)

. (5.3)

Отсюда объем металла (в виде полусферы), удаляемого одним импульсом, находим из выражения

, (5.4)

, (5.4)

где объем сферы 0,5236 D 3, a D = 2 r.

На практике число импульсов, выработанных генератором, и число импульсов, реализуемых в межэлектродном зазоре, отличаются из-за реальных условий протекания процесса, что учитывается коэффициентом  :

:

, (5.5)

, (5.5)

где f - частота импульсов, вызывающих эрозию, Гц;

fг.и - частота импульсов, вырабатываемых генератором. Реальное количество металла, удаляемого импульсом, будет

(5.6)

(5.6)

Производительность процесса ЭЭО находим из выражения

, (5.7)

, (5.7)

где q - скважность, отношение периода повторения импульсов к их длительности.

Время действия импульса, скважность и частота импульсов связаны зависимостью

[c]. (5.8)

[c]. (5.8)

Скорость перемещения электрода-инструмента определяем из выражения

, (5.9)

, (5.9)

где S - площадь обрабатываемой поверхности.

Основное время ЭЭО определяем по формуле

, (5.10)

, (5.10)

где h - перемещение электрода-инструмента для снятия необходимого припуска.

Ожидаемую после ЭЭО шероховатость поверхности оцениваем по формуле

[мкм], (5.11)

[мкм], (5.11)

где kн - коэффициент условий обработки (для черновых режимов kн = 10...50, а для чистовых режимов kн =2...10);

р - показатель степени, характеризующий форму лунки, образованной от воздействия импульса (р = 0,3...0,04).

На точность изготовления деталей после ЭЭО влияют: точность изготовления электрода-инструмента; износ инструмента; погрешность формы и размеров заготовки и т.д. На современном уровне ЭЭО точность достигнет 6...7 квалитета.

2015-01-30

2015-01-30 4743

4743