На продольном разрезе спелого клубня под микроскопом выразительно видно такие элементы: шкурку (у молодого клубня эпидермис), кору, камбий, сосудистые щепотки, сердцевину. Шкурка – внешний защитный слой клубня, состоит из нескольких рядов опробкованных клеток вторичной покровной ткани – перидермы. Под шкуркой размещается кора, которая состоит из паренхимных клеток, заполненных крахмальными зернами, и ведущих элементов луба – ситоподобных трубок флоэмы. За корой находится слой клеток камбия, с которого до центра клубня образуются элементы ксилемы. Центральная часть клубня заполнена паренхимными клетками сердцевины, которая радиальными лучами расходится к леткам в местах их размещения. В паренхимных клетках клубней содержатся крахмальные зерна. Наибольшее количество их находится во внутренних клетках коры и внешних – сердцевины, наименьшая – в составе водянистых клеток центральной сердцевины.

2. Процессы, происходящие в клубнях при хранении картофеля.

Под режимом хранения понимают совокупность факторов, параметров и условий внешней среды, обуславливающих сохранность картофеля.

Основные процессы:

- физические (испарение влаги, выделение тепла, изменение температуры);

- физиолого – биохимические (дыхание);

- микробиологические.

Интенсивность испарения зависит от состояния покровных тканей, степени гидрофильности клеточных коллоидов, режима хранения.

В среднем считается, что за 1 сутки 1 тонна картофеля испаряется 250 – 300 г. влаги.

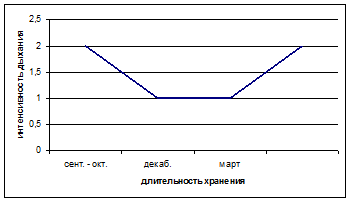

Т.к. картофель дышит, то в процессе дыхания выделяется тепло (максимальное количество осенью и весной) и составляет в зависит от температуры 2 – 20 оС (1300 – 3000 кДж/т в сутки).

Максимальное количество тепла может вызвать самосогревание картофеля.

Роль дыхания – обеспечение тканей энергией для обеспечения жизнедеятельности. Это сложный процесс, состоящий из химических превращений (с участием ферментов).

Интенсивность дыхания – зависит от степени зрелости (выше у молодого картофеля);

- от наличия повреждений;

- от времени хранения.

Основная причина порчи картофеля – это развитие микроорганизмов, сопровождающееся значительным выделение тепла, а за счет низкой тепло - и температуропроводности происходит самосогревание картофеля. Срочно необходимо перерабатывать или применять активное вентилирование.

3. Технологическая схема производства быстрозамороженных биточков и котлет, режимы, основное оборудование.

Биточки – не обжаренные замороженные картофелепродукты, кругленькие, высотой 20 – 25мм массой 50-80г.

Пищевая ценность биточков: белок – 4 – 6%;

жир - 0,4%;

углеводы – 22 – 30%;

витамины В, РР – 0,5 -3 мг%;

витамин С – 3 мг%

сод. сух вещ-в – 75%.

Энергетическая ценность биточков – 100 – 110 ккал.

1). Подача на производство из хранилища.

Транспортером, электрогрузчиком в контейнерах, гидротранспортером.

2). Мойка.

В моечных машинах барабанного, лопастного и вибрационного типа. Камнеловушка. Качество мойки зависит от степени загрязнения, от кратности и способа обмена воды. Лучше мойку по принципу противотока 1-3 м3/1т t=15-20 оС, для засохшей грязи – теплая вода.

3). Калибровка.

Калибровочные машины барабанного типа (три секции 40х40, 50х50, 60х60), роликового типа.

4). Очистка.

- механическая (20% - отходы, +15 – 30% - дочистка). Валковые, абразивные периодического или непрерывного действия. 5 – 10 мин. Можно применять глубокую очистку - 20 мин.

- паровая очистка. Пар – р=0,4 – 0,8 МПа, от 30 сек. до 1,5 мин (в зависимости от размера). Слой пропаривается с водой + перепад давления (растрескивание). Кожица снимается щеточными машинами барабанного типа с водой.

- химический способ (щелочью). 10 – 15 мин. Нейтрализуется щелочь лимонной кислотой, затем картофель промывают водой.

- электротермическая + механическая. T = 900 – 1000 оС.

- пароводотермическая – сначала паром, потом водой.

5). Резка.

После инспекции.

Режут на пластины 10 – 12мм, затем на брусочки при одновременной подаче воды.

6). Варка.

- паром;

- в воде по режимам в зависимости от качества продукта.

Для воды: t = 75 – 95 оС, 5 – 10 мин.

7). Измельчение.

В шнековом измельчителе типа мясорубки. На конце – диск с дырочками.

8). Смешивание компонентов.

Пюре через дозатор массой 70кг подается в смеситель, куда одновременно поступают подготовленные порошкообразные компоненты:

- яичный порошок;

- яичный порошок;

- сухое молоко; Каждого по 850г.

- соль

- мука пшеничная 1,2кг.

Все перемешивается.

9). Формовка.

Диаметр гнезда формовочной машины примерно 60мм, всего 6 гнезд.

Смесь продавливается поршнем и отрезается струнным ножом.

Биточки поступают на сетчатую ленту транспортера.

10). Льезонирование.

Льезон – смесь муки и воды, перемешанные в течение 15мин. И отфильтрованные.

Сетчатый транспортер с биточками обливается сверху льезоном.

11). Удаление избытка льезона.

Воздухом под давление.

12). Панирование.

На сетчатом транспортере, который движется в панировочных сухарях и сверху биточки также обсыпается сухарями.

13). Биточки после панировки охлаждаются до t 25 оС (воздухом на транспортере или в охлаждающей камере). Затем замораживают в скороморозильных камерах при t = -26 - - 40оС, 35 – 40 мин.

14). Расфасовка.

2015-02-14

2015-02-14 1306

1306