Современное обеспечение производства материальными ресурсами зависит от величины и комплектности производственных запасов на складах предприятия.

Производственные запасы – это средства производства, поступившие на склады предприятия, но еще не вовлеченные в производственный процесс. Создание таких запасов позволяет обеспечивать отпуск материалов в цеха и на рабочие места в соответствии с требованиями технологического процесса. Следует отметить, что на создание запасов отвлекается значительное количество материальных ресурсов.

Уменьшение запасов сокращает расходы по их содержанию, снижает издержки, ускоряет оборачиваемость оборотных средств, что в конечном счете повышает прибыль и рентабельность производства. Поэтому очень важно оптимизировать величину запасов.

Управление производственными запасами на предприятии предполагает выполнение следующих функций: разработку норм запасов по всей номенклатуре потребляемых предприятием материалов; правильное размещение запасов на складах предприятия; организацию действенного оперативного контроля за уровнем запасов и принятие необходимых мер для поддержания нормального их состояния; создание необходимой материальной базы для размещения запасов и обеспечения количественной и качественной их сохранности.

Управление производственными запасами может быть реализовано двумя основными путями:

1. Пополнение запасов (их закупка или производство) происходит партиями фиксированного объема, но через различные интервалы времени. В качестве фиксированного объема заказа выступает экономическая (оптимальная) партия.

2. Пополнение запасов производится через фиксированные (равные) интервалы времени (например, раз в месяц), но партиями различного объема.

Нормирование производственных запасов – это определение их минимального размера по видам материальных ресурсов для бесперебойного обеспечения производства. При нормировании производственных запасов сначала определяются нормы производственных запасов в днях, а затем в натуральном и денежном выражении.

Норма запаса в днях устанавливается на основе следующих данных.

1. Нахождение материалов в пути (транспортный запас Зтр). Он определяется как разница между временем пробега от поставщика к потребителю и временем оборота платежных документов.

2. Приемка, разгрузка, складирование и анализ качества поступающих материалов(подготовительных запас Зп). Он определяется на основе расчетного или фактического времени за отчетный период, скорректированного с учетом организационно-технических мероприятий по механизации погрузочно-разгрузочных работ.

3. Технологическая подготовка материалов к производству (технологический запас Зт). Он образуется в том случае, если до начала производства требуется предварительная обработка материалов (сушка древесины на мебельных фабриках). Определяется на основе нормативов времени для данных операций.

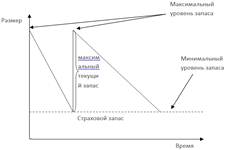

4. Пребывание материалов на складе (текущий запас Зтек). Удовлетворяет текущую потребность производства, обеспечивает ритмичную работу между очередными поставками материалов. Определяется умножением среднесуточной нормы потребления материала на плановый кратный интервал между двумя очередными поставками.

5. Резерв на случай перебоев в снабжении и увеличения выпуска продукции (страховой или гарантийный запас Зс). Характеризуется относительно постоянной величиной и восстанавливается после получения очередной партии материалов. Норматив страхового запаса материалов определяется по интервалу отставания поставок или по фактическим данным о поступлении материалов.

Общая норма производственных запасов по видам материальных ресурсов в днях определяется суммированием указанных видов запасов:

Здн = Зтр + Зп + Зт + Зтек + Зс

Норматив производственных запасов в натуральном выражении по каждому виду материальных ресурсов Ннат определяет произведение норматива в днях на их одновременных расход Рдн в натуральном выражении:

Ннат = Ндн · Рдн

Норматив в денежном выражении Нст, т.е. норматив собственных оборотных средств на сырье, основные материалы, покупные полуфабрикаты, определяется произведением стоимости одновременного расхода сырья, основных материалов полуфабрикатов (См) на норматив в днях.

Нст = Ндн · См = Ндн · Рдн · Ц = · Ннат · Ц

Стоимость однодневного расхода · См определяется путем умножения среднедневного расхода в натуральном выражении, включая заготовительные расходы и отходы по плановым нормам, на цену материальных ресурсов Ц.

Основные факторы, влияющие на величину производственных запасов

Схема структуры и уровня запасов материалов для выполнения производственной программы

22.Содержание, задача и состав системы оперативно-производственного планирования

Оперативно-производственное управление на предприятии заключается в планировании – разработке конкретных производственных заданий на короткие промежутки времени (месяц, декада, сутки, смена, час) как для предприятия в целом, так и для его подразделений; в организации работ по выполнению производственных заданий и диспетчировании – оперативном регулировании хода производства по данным оперативного учёта и контроля (рис. 6.3).

Рисунок 6.3 – Основные фазы оперативного управления основным производством предприятия

Задачей оперативно-производственного управления на предприятии является организация равномерной, ритмичной и слаженной работы всех производственных подразделений предприятия для обеспечения своевременного выпуска продукции в установленном объёме и номенклатуре при наиболее эффективном использовании всех производственных ресурсов.

Система оперативно-производственного управления включает:

1) Распределение годовой (квартальной) программы выпуска продукции по месяцам;

2) Разработку календарно-плановых нормативов и составление календарных графиков изготовления и выпуска продукции;

3) Разработку номенклатурно-календарных планов выпуска узлов и деталей в месячном разрезе по основным цехам предприятия, объёмно-календарные расчёты;

4) Разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчётов загрузки оборудования и площадей;

5) Составление оперативно-календарных планов (графиков) изготовления изделий, узлов и деталей в разрезе месяца, недели, суток и т.д.;

6) Организацию сменно-суточного планирования;

7) Организацию оперативного учёта хода производства;

8) Контроль и регулирование хода производства (диспетчеризация).

В основе составления номенклатурно-календарных планов выпуска узлов и деталей, а также оперативных календарных планов и сменно-суточных заданий лежат календарно-плановые нормативы и расчёты.

К наиболее распространённым системам оперативно-производственного планирования относятся:

· для единичного производства – позаказная и комплектно-узловая;

· в серийном производстве – планирование по цикловым комплектам или машинокомплектам, комплектовочным номерам, непрерывное оперативно-производственное планирование;

· в массовом производстве – оперативное планирование производства по ритму выпуска; для унифицированных узлов и деталей применяется система планирования «на склад».

2015-04-08

2015-04-08 1760

1760