Прессование – вид горячей обработки давлением, заключающийся в выдавливании металла из замкнутой области через отверстие в матрице, имеющее по сечению форму выдавливаемого профиля.

Широко применяется для обработки металлов и сплавов, как с низкими, так и с высокими пластическими свойствами (высокоуглеродистые и легированные стали, медные, титановые, алюминиевые, цинковые сплавы и другие металлы) благодаря осуществлению трехосного сжатия, повышающего пластичность металла и позволяющего деформировать его со значительными степенями деформации.

Исходный материал для прессования: круглые слитки диаметром 120…680 мм и длиной 200…1000 мм.

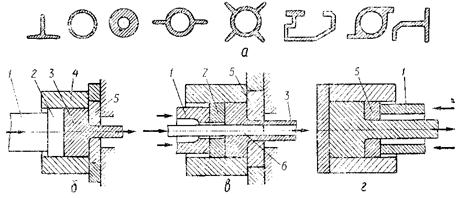

Прессование можно получит различные профили: прутки диаметром 5…300 мм, трубы с внутренним диаметром 18…350 мм и толщиной стенки 1,25…50 мм и др. (рис.3.19, а).

Различают два основных метода прессования: прямое прессование (рис.3.19, б, в) и обратное прессование (рис.3.19, г).

Рис.3.19. Прессованные профили (а) и схемы прессования (б, в, г).

Недостатки прессования: высокие отходы металла (в отход идет не выдавливающаяся часть металла), большая неравномерность механических свойств по длине и поперечному сечению изделия, сравнительно низкие скорость и производительность процесса.

Основное условие успешного прессования – обеспечение правильного температурно-скоростного режима с учетом физико-механических свойств прессуемого сплава.

Процесс прессования характеризуется: степенью деформации ε, скоростями прессования (движения пуансона) υпр и истечение металла из отверстия матрицы υис, коэффициентом вытяжки μ = υис / υпр, который и характеризует степень деформации.

Обычно μ = 8…80, но для меди, алюминия и их сплавов может достигать 450…700. Пластичные металлы и сплавы прессуют с повышенными скоростями. Например, скорость истечения при прессовании медных труб υис = 5 м/с при μ = 100. Для алюминия υис = 25 м/с, для стали – 36 м/с при той же вытяжке, а для высоколегированных сталей – υис = 1…2 м/с. Для непластичных сплавов, например, магниевых υис = 0,5 м/с. Металлы, обладающие малой скоростью рекристаллизации, должны иметь меньшую скорость истечения.

При прессовании выход годного металла около 70…80 %. С целью уменьшения трения металла о стенки контейнера и достижения более равномерного истечения металла из матрицы применяют смазочные материалы – смесь машинного масла с графитом, жидкое стекло и др.

Температуру прессования выбирают исходя из свойств обрабатываемого материала и её влияния на качество получаемых изделий, стойкость прессового инструмента и усилия прессования. Чем выше температура нагрева металла, тем выше скорость прессования, и наоборот.

Основной инструмент для прессования (см. рис.3.19): матрица 5, прессшайба 2, матрицедержатель, пуансон 1, контейнер с втулкой 4, а также игла 6 и иглодержатель (при прессовании труб). Существует несколько типов матриц (конические, радиальные, плоские, плоско-конические). Меньший расход энергии достигается при прессовании через конические матрицы.

2015-04-17

2015-04-17 1763

1763