Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986,

2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972.

3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. -М.: Машиностроение, 1990,

4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

АЛГОРИТМ РЕШЕНИЯ ЗАДАЧИ.

1. Исходные данные для проектирования.

2. Определение типа сверла, и основных размеров.

2.1. Материал режущей части сверла. Таблица 2..3 [1, с.115..118].

2.2. Выбор типа сверла [1, с.137..142].

2.3. Выбор основных размеров сверла.

-спиральное с цилиндрическим хвостом. Таблица 41 [1, с.142].

-спиральное с коническим хвостовиком, Таблица 42 [1, с.146].

3. Определение режимов резания.

3.1. Определение подачи So и уточнение Sд по паспорту. Карта С – 3 [2, с.111…115]

3.2. Определение скорости главного движения резания Vp и уточнение по принятому числу оборотов Карта С-4 [2, с.115..123].

4. Определение частоты вращения шпинделя:

5. Корректировка частоты вращения шпинделя по паспорту станка.

6. Уточнение скорости резания по принятой частоте вращения шпинделя.

7. Определение осевой составляющей силы резания. Карта С-5 [2, с.124..126]

8. Определение крутящего момента при сверлении:

-при рассверливании:

Значение См, х, у, q, Таблица 32 [1,с.281].

9. Определение конуса Морзе хвостовика.

! обязательно схема сил рис.49 [3, с.191], действующих на конический хвостовик сверла.

9.1. Определить момент трения между хвостовиком и втулкой с учетом возможных наихудших условий обработки - при работе затупившимся сверлом.

Мкр - определен в П.8.

=0,096 - коэффициент трения стали по стали.

=0,096 - коэффициент трения стали по стали.

sin  =0,02168

=0,02168

--отклонение угла конуса.

--отклонение угла конуса.

- угол конусности хвостовика.

- угол конусности хвостовика.

Ро- смотри П.7.

Dcp. - средний диаметр конуса хвостовика

Выбрать по ГОСТ 25557-82 ближайший конус Морзе. Таблица 62 [3, с.189].

9.2. Основные конструктивные размеры.

Параметры принятого конуса Морзе выписать из Таблицы 62 [3, c.189].

Центровое отверстие и его размеры и форма по ГОСТ 14034-74.

10. Определение геометрических и конструктивных размеров сверла. Таблица 43..45 [ 1, с.150].

Выбор формы заточки сверла. Таблица 43 [1, с.151].

Таблица 4 - Выбор геометрических параметров сверла Таблица 6.1 [4, с.193]

| Обрабатываемый материал |  |  |  |

| Стали конструкционные и инструментальные | |||

| НВ < 225 | |||

| HRCэ 38…43 | |||

| Чугун | |||

| Серый НВ < 196 | |||

| НВ 200..290 | |||

| НВ 290…400 | |||

| Ковкий |

Задний угол и угол наклона винтовой канавки зависят от диаметра сверла и могут быть найдены, как:

10.1. Другие конструктивные элементы. Таблица 42 [1,с.146].

10.2. Определение шага винтовой канавки

10.3. Определение толщины сердцевины сверла.

Таблица 5 – Определение толщины сердцевины сверла

| Диаметр сверла | 0,25..1,25 | 1,5..10 | 13..80 |

| dc—диаметр сердцевины | (0,08..0,2) D | (0,19..0,15) D | (0,14..0,25) D |

У переднего конца сверла толщина сердцевины принимается

dc= 0,14 D

По направлению к хвостику утолщение сердцевины принимается 0,4..1,8 мм на 100мм длины рабочей части сверла. Рисунок 50 (б) [3, с.196].

11. Определение обратной конусности сверла.

-на 100 мм. рабочей части обратная конусность должна составлять:

| D | до 6 | 6..18 | 18 и выше |

| обратная конусность | 0,03..0,08 | 0,04..0,1 | 0,05..0,12 |

12. Определение ширины ленточки и высоты затылования на «спинке». Таблица 63 [З, с.194].

13. Ширина пера.

14. Геометрические элементы профиля фрезы для фрезерования канавки сверла.

Если  , тогда Сф=1.

, тогда Сф=1.

Если  , то Сr=1

, то Сr=1

Меньший радиус профиля

Rk=Ck  D;

D;

где

Rk=0,I91  D

D

Ширина профиля

B=Ro + Rk

15. По найденным размерам строим профиль канавочной фрезы. Рисунок 49 [3, с.195]

16. Установление основных технических требований и допусков на размеры сверла. Смотри чертеж [3, с.196].

- Материал режущей части сверла – быстрорежущая сталь … по ГОСТ 19265-73. Твердость 63..66 НRCэ.

- Материал хвостовика - … по ГОСТ…. твердость 42..46 HRCэ.

- Допускается сварка трением по ГОСТ 15878-70.

- Общие допуски по ГОСТ 30893.1 – 2002: H12; h12;.

17. Выполнение рабочего чертежа сконструированного сверла. [3, с.196..197].

Рабочий чертеж должен иметь 3 проекции, винтовые линии заменить прямыми линиями.

Чертить отдельно в большем масштабе: форму заточки сверла с геометрическими параметрами режущих кромок;

центровое отверстие;

профиль канавочной фрезы.

На рабочем чертеже инструмента указать отклонения: на угол  и

и  - ±30;

- ±30;

- ±20;

- ±20;

- ±50;

- ±50;

. КОНСТРУИРОВАНИЕ ЗЕНКЕРОВ.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986,

2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972.

3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. -М.: Машиностроение, 1990,

4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

1.Исходные данные для проектирования.

2. Определение типа зенкера для обработки данного отверстия. Таблица 47 [1, с.153],

[3, с.199..201].

3. Определить конструктивные и геометрические параметры рабочей части зенкера.

3.1. Геометрические параметры. Таблица 48[3, с.154..155], [4.с.205].

задний угол  рекомендуется принимать 8…100 на режущей части и до 5..60 на направляющей, при этом, большие значения углов соответствуют более высоким скоростям резания [4, с.205];

рекомендуется принимать 8…100 на режущей части и до 5..60 на направляющей, при этом, большие значения углов соответствуют более высоким скоростям резания [4, с.205];

угол наклона винтовой канавки  = 10…300

= 10…300

передний угол γ определим по таблице 6. (Таблица 6.6 [4, с.205])

Таблица 6 – Передние углы зенкеров

| Обрабатываемый материал | Инструментальный материал | |

| Быстрорежущая сталь | Твердый сплав | |

| Мягкая сталь | 15..20 | -- |

| Сталь средней твердости | 8..12 | |

| Чугун средней твердости | 6..8 | |

| Твердые сталь и чугун | 0..5 | - 5 |

шаг винтовой канавки

главный угол в плане

угол в плане переходной кромки φ1.

Угол наклона главной режущей кромки λ принимают равным 5..100. для твердосплавных зенкеров рекомендуется λ = 12…150.

обратная конусность на длине пластины из ТС принимаем =0,05 мм.

3.2.Конструктивные параметры, Таблица 47 [1, с.155].

При выборе размеров цельных зенкеров:

-наименьшая длина рабочей части у хвостовых цельных зенкеров:

где lз - глубина зенкерования;

--длина заборной части зенкера:

--длина заборной части зенкера:

-длина шейки:

При наличии у обрабатываемой заготовки выступающих частей или при высокой кондукторной втулке длина шейки может быть увеличена.

Длина шейки принимает меньше диаметра зенкера на 0,5-2 мм;

Dш=D-(0,5...2),мм

Размеры конуса хвостовика (Морзе) принимают по ГОСТ 25557-82 и расчет ведут аналогично расчету конуса Морзе для сверла. Таблица 62 [3, с.189].

Крепление зенкеров осуществляют на конической оправке с конусностью 1:30. Общую длину оправки выбирают в зависимости от конкретных условий обработки.

Размер конического отверстия или шпоночного паза для торцовой шпонки выбирают по ГОСТ 9472-83.

3.2.1. Параметры профиля и винтовых канавок зенкера, Таблица 62 [3, с.202].

Конструкция крепления ножей указано в ГОСТ 2568-71. Размеры ножей и клиньев принимают по ГОСТ 16858-71, 6859-71.

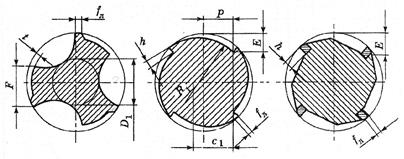

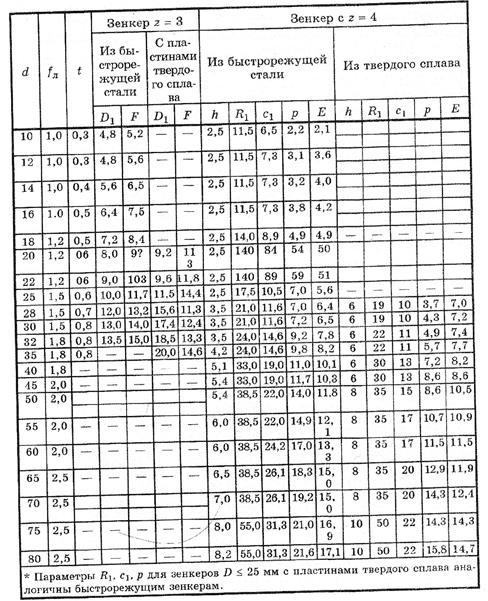

Рисунок 2 – Профили поперечного сечения зенкеров.

Таблица 7 – Параметры профиля винтовых канавок зенкера в нормальном сечении

4.Выбор материала режущей части, Таблица 2..3 [1, с.115..118]. Форма пластины по ГОСТ 2209-82, 25400-82, 25324-82. В качестве припоя назначена латунь Л68 по ГОСТ15527-70.

4.1. Выбор материала корпуса зенкера.

Принимаем сталь 40Х ГОСТ 4543-73. Твердость 42..45HRCэ.

5. Для зенкеров, оснащенных твердым сплавом, необходимо определять положение гнезда под пластину.

С целью использования корпусов зенкеров для обработки различных материалов расположение пазов под ножи рассчитывается таким образом, чтобы геометрия режущей части наилучшим образом удовлетворяла условиям обработки. В этом случае оптимальную геометрию обеспечивают заточкой зуба по передней поверхности. Положение паза определяется продольным и поперечным передними углами  ,

,  и углом врезания пластины

и углом врезания пластины  .

.

В этом случае

где γп — главный передний угол,

λ — угол наклона главной режущей кромки.

С небольшой погрешностью можно принять  =

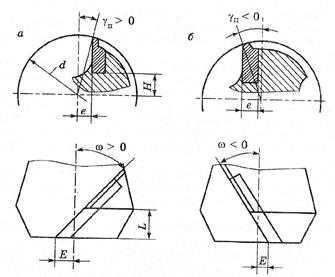

=  . Чтобы выдержать вычисленные величины углов, необходимо определить смещение паза под пластину относительно оси в торцовом сечении. Рисунок 3.

. Чтобы выдержать вычисленные величины углов, необходимо определить смещение паза под пластину относительно оси в торцовом сечении. Рисунок 3.

Рисунок 3 – Схема расчета смещения паза под нож в корпусе сборного зенкера.

,

,

где  – длина заборной части зенкера. Определена в П. 3.2.

– длина заборной части зенкера. Определена в П. 3.2.

Положение паза зависит от знаков углов γп и ω. Расстояние от оси зенкера до дна паза под пластинку:

Где d – диаметр зенкера;

b – ширина пластинки

р=0,1…0,2 мм – припуск на шлифование инструмента по диаметру.

6. Выполнение рабочего чертежа зенкера с указанием технических требований. Рисунок 53 [З.с.206].

o Материал режущей части зенкера – твердый сплав…. Твердость 63..72 HRCэ. (быстрорежущая сталь… по ГОСТ 19265 – 73. Твердость 62..65 HRCэ.)

o Материал корпуса зенкера - сталь 40Х ГОСТ 4543-73. Твердость 42..45HRCэ.

o Материал припоя – латунь Л68 или другой марки по ГОСТ 15527-70.

o Общие допуски по ГОСТ 30893.1 – 2002: H12; h12;.

2015-04-30

2015-04-30 7275

7275