Лабораторная работа №14

ИЗУЧЕНИЕ РАБОТЫ ВИБРАЦИОННОГО БУНКЕРНОГО ПИТАТЕЛЯ

Цель работы: 1.Изучить устройство и работу вибрационного бункерного питателя.

2.Определить основные параметры вибробункера и его производительность в зависимости от различных факторов.

Общие сведения

Вибрационные бункерные питатели широко применяются в различных областях машиностроительного производства. Их используют при автоматической загрузке заготовок и деталей на технологическое оборудование, при обработке, сборке узлов, контроле размеров и т.п.

Перед другими типами автоматических питателей, вибропитатели имеют ряд преимуществ:

простота и компактность продукции;

отсутствие трущихся частей;

малое потребление энергии;

бесступенчатое регулирование скоростей движения деталей и производительности;

универсальность применения для загрузки как малых и хрупких так и сравнительно крупных и тяжелых деталей;

автоматическая ориентация положения деталей;

поштучная выдача деталей на технологическое оборудование.

Работа вибропитателя основана на перемещении детали по прямолинейному горизонтальному, либо по наклонному, либо по спиральному лотку под действием вибрации. Причем вибрации могут быть симметричными (гармоническими) либо несимметричными.

Виды движения детали по поверхности лотка можно разделить на безотрывные, при которых заготовка все время находится в контакте с поверхностью лотка и отрывные, при которых деталь часть каждого цикла движется без касания поверхности транспортирующего лотка.

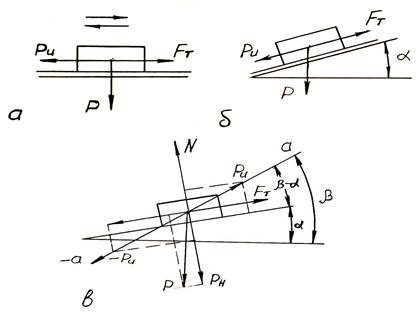

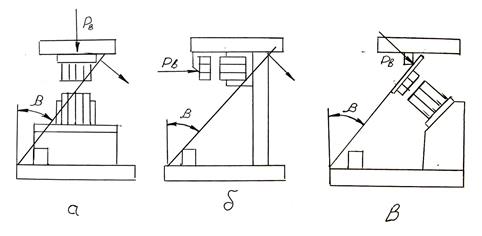

Рис.1. Схемы движения заготовки

По лотку перемещается деталь весом P = mg с ускорением а. Сила инерции, которая действует на деталь  . Так как перемещение детали происходит под действием силы трения

. Так как перемещение детали происходит под действием силы трения  , которая не может быть больше, чем

, которая не может быть больше, чем  , то наибольшее ускорение

, то наибольшее ускорение  определяется из условия, что

определяется из условия, что  или

или  . Таким образом

. Таким образом

,

,

где  – коэффициент трения детали по лотку.

– коэффициент трения детали по лотку.

Ускорение  называется критическим. Если ускорение лотка больше критического, то произойдет проскальзывание детали по лотку в направлении, обратном движению лотка. Для того, чтобы деталь непрерывно двигалась по лотку вперед, ему необходимо сообщать колебательное движение с разными ускорениями в прямом и обратном направлении. Например, если при ходе лотка вперед его ускорение, деталь ав < акр будет двигаться с лотком без проскальзывания, а если при ходе назад ан > акр, то будет происходить скольжение деталей.

называется критическим. Если ускорение лотка больше критического, то произойдет проскальзывание детали по лотку в направлении, обратном движению лотка. Для того, чтобы деталь непрерывно двигалась по лотку вперед, ему необходимо сообщать колебательное движение с разными ускорениями в прямом и обратном направлении. Например, если при ходе лотка вперед его ускорение, деталь ав < акр будет двигаться с лотком без проскальзывания, а если при ходе назад ан > акр, то будет происходить скольжение деталей.

Деталь можно заставить двигаться вверх по лотку, наклонному к горизонту под небольшим углом

(рис.1,б). В этом случае

При несимметричном законе колебания деталь перемещается по лотку в безотрывном режиме. При симметричном законе колебательного движения лотку, наклоненному под углом α, сообщается гармоническое движение под углом β > α (рис.1,в).

Если лоток движется вверх, то сила инерции детали  будет действовать противоположно направлению движения и будет прижимать деталь к лотку, увеличивая силу трения

будет действовать противоположно направлению движения и будет прижимать деталь к лотку, увеличивая силу трения  , под действием которой движется деталь.

, под действием которой движется деталь.

При ходе лотка вверх и назад сила инерции будет уменьшать давление  детали на лоток и тем самым уменьшать силу трения, создавая условия для скольжения по лотку вперед. При этом способе движения в зависимости от ускорений лотка и углов

детали на лоток и тем самым уменьшать силу трения, создавая условия для скольжения по лотку вперед. При этом способе движения в зависимости от ускорений лотка и углов  и

и  может существовать большое количество режимов движения заготовки как безотрывных так и отрывных.

может существовать большое количество режимов движения заготовки как безотрывных так и отрывных.

В вибрационных питателях широкое распространение получил гармонический закон колебательного движения, т.к. его можно получить наиболее простым способом возбуждения колебаний в упругой системе.

Этот способ позволяет работать при резонансной и околорезонансной настройке системы, поэтому требует минимальных возмущающих усилий вибратора.

Самыми эффективными режимами работы вибрационного питателя, обеспечивающие высокие скорости движения при высоком КПД и сохранение большой стабильности движения заготовок, являются отрывные.

Вибробункер (рис.2) состоит из чаши 1 со спиральным лотком 8, которая установлена на основании 5 c помощью трех пружинных подвесок 4 и электромагнитного вибратора 3 с якорем 2, сообщающего чаше направленные колебания. Основание устанавливается на амортизаторах 6.

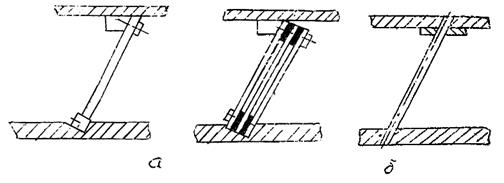

Бункерные вибропитатели с электромагнитным приводом классифицируются по следующим конструктивным признакам:

1. По расположению и количеству магнитов

А) с одним центральным вибратором с вертикальным направлением усилия  (рис.3,а);

(рис.3,а);

Б) с несколькими тангенциально расположенными вибраторами, сообщающими крутильные колебания (рис.3,б) или с усилиями, направленными перпендикулярно к подвескам (рис.3,в).

2. По форме упругой подвески:

А) с одной и многослойными плоскими пружинами (рис.4,а);

Б) с круглыми пружинными стержнями (рис.4,б);

3.По способу регулирования скорости движения заготовки:

А) с изменением напряжения с помощью автотрансформатора;

Б) с изменением силы тока и падением напряжения на электромагните с помощью реостата;

В) с изменением усилия регулированием воздушного зазора электромагнита;

Г) с регулированием значения возмущающего усилия изменением числа находящихся под током витков катушки электромагнита.

4.По способу регулирования резонансной настройки:

А) изменением толщин пакетов плоских многослойных подвесок;

Б) изменением рабочей длины подвесок;

В) изменением массы с помощью дополнительных грузов.

Возмущающая сила в электромагнитных вибраторах создается магнитным полем, которое образуется при прохождении через обмотку электромагнита переменного или пульсирующего тока. Так как переменный ток за один период принимает значения два максимума (положительный и отрицательный), то магнитный поток за это время дважды изменится от нуля до максимума. В связи с этим частота возмущающего усилия будет равна удвоенной частоте переменного тока, подаваемого на обмотку вибратора.

Так при частоте переменного тока 50 Гц, вибратор будет давать 100 колебаний в секунду. Если в цепь обмотки вибратора включить последовательно выпрямитель, который будет пропускать ток только в течение одного полупериода, частота колебаний станет в два раза меньше (50 колебаний в секунду).

| |||

| |||

8

8

2

2

|

3

3

ψ

ψ

4

4

|

5

5

| |||

|

| |||

|

Рис.2. Вибробункер

Рис.3. Схема расположения вибраторов

Кроме этого существуют другие типы вибраторов: инерционные, эксцентриковые, поршневые, пневматические и гидравлические, которые нашли применение в крупногабаритных конструкциях, когда необходимо работать при более низких частотах, где конструкция электропривода усложняется.

Основное назначение бункерных вибрационных питателей заключается в том, чтобы заготовки или детали, насыпанные навалом в чашу бункера, подавать по одной в рабочую зону станка в сориентированном положении в пространстве с заданной производительностью.

Рис. 4. Типы подвесок вибрационных устройств

Для обеспечения бесперебойной подачи детали фактическая производительность Qф вибробункера должна быть выше цикловой производительности Qц обслуживаемого им станка, шт/мин:

;

;  (1)

(1)

где  = 1,2…1,4 –коэффициент роста производительности станка.

= 1,2…1,4 –коэффициент роста производительности станка.

Максимальная производительность вибробункера достигает 100…500 шт/мин.

Фактическая производительность зависит от режима работы питателя и параметров детали

(2)

(2)

где:  -скорость движения детали по лотку;

-скорость движения детали по лотку;

-длина детали вдоль лотка бункера;

-длина детали вдоль лотка бункера;

-коэффициент заполнения, учитывающий разрывы между деталями, движущиеся по лотку и геометрические формы детали, разрывы и формы лотка. При перемещении деталей по лотку без их сбрасывания

-коэффициент заполнения, учитывающий разрывы между деталями, движущиеся по лотку и геометрические формы детали, разрывы и формы лотка. При перемещении деталей по лотку без их сбрасывания  = 0,7…0,9, со сбрасыванием

= 0,7…0,9, со сбрасыванием  = 0,35…0,55.

= 0,35…0,55.

Коэффициент  можно определить из соотношения

можно определить из соотношения

(3)

(3)

где:  - теоретическая производительность,

- теоретическая производительность,

Скорость движения детали зависит от режима работы питателя:

(4)

(4)

где:  - частота колебаний лотка;

- частота колебаний лотка;

A - амплитуда колебаний чаши вибробункера;  ;

;

U - напряжение питания электромагнита;

-коэффициент скорости (

-коэффициент скорости ( = 0,7…0,9),

= 0,7…0,9),  ;

;

-максимальная скорость движения лотка.

-максимальная скорость движения лотка.

Амплитуда колебаний чаши вибробункера, а следовательно и производительность питателя может колебаться в широких пределах в зависимости от близости настройки к состоянию резонанса.

Амплитуда колебаний при минимальном потребном возмущающем усилии вибратора будет максимальной при настройке системы в резонанс.

Динамический коэффициент  определяется как отношение амплитуды вынужденных колебаний

определяется как отношение амплитуды вынужденных колебаний  к смещению бункера.

к смещению бункера.  при статическом приложении сил и зависит от отношения

при статическом приложении сил и зависит от отношения  , а также от

, а также от  :

:

(5)

(5)

где:  -угловая частота вынуждающей силы;

-угловая частота вынуждающей силы;

-угловая частота собственных колебаний системы;

-угловая частота собственных колебаний системы;

-коэффициент затухания системы.

-коэффициент затухания системы.

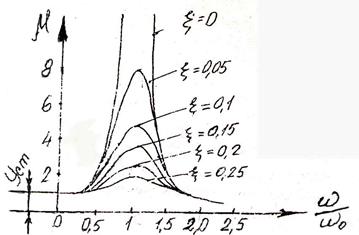

Значения динамического коэффициента в зависимости  при различных значениях затухания

при различных значениях затухания  показан на рис.5. Полученное семейство кривых называется частотными характеристиками, или резонансными кривыми колебательной системы.

показан на рис.5. Полученное семейство кривых называется частотными характеристиками, или резонансными кривыми колебательной системы.

Рис.5. Частотные характеристики

Амплитуда колебаний определяется выражением

(6)

(6)

Область увеличения амплитуд, где μ > 1, называется областью резонанса.

В процессе работы вибропитателя частота возмущающей силы остаётся постоянной, а собственная частота изменяется и определить её можно из уравнения:

(7)

(7)

где: С - жесткость упругих подвесок чаши питателя;

-приведённая масса системы.

-приведённая масса системы.

Таким образом, формулы 1-7 отражают зависимость производительности вибробункера от различных параметров.

В процессе настройки вибробункера необходимо учитывать следующие особенности.

При точной настройке в резонансе  значительное влияние на величину амплитуды колебаний оказывает изменение в системе затухания, которое зависит от количества загружаемых в питатель деталей, поэтому производительность питателя, настроенного в резонанс, становится неустойчивой.

значительное влияние на величину амплитуды колебаний оказывает изменение в системе затухания, которое зависит от количества загружаемых в питатель деталей, поэтому производительность питателя, настроенного в резонанс, становится неустойчивой.

Частоту собственных колебаний питателя выбирают несколько больше частоты возмущающей силы  = 0,9, т.е.питатель работает на поднимающейся ветви кривой в дорезонансном режиме. Такая настройка колебательной системы питателя обусловлена тем, что при некотором отклонении собственной частоты от резонансной резко снижается чувствительность системы к изменению затухания. Отклонение этой частоты в сторону ветви дорезонансной кривой имеет следующие преимущества.

= 0,9, т.е.питатель работает на поднимающейся ветви кривой в дорезонансном режиме. Такая настройка колебательной системы питателя обусловлена тем, что при некотором отклонении собственной частоты от резонансной резко снижается чувствительность системы к изменению затухания. Отклонение этой частоты в сторону ветви дорезонансной кривой имеет следующие преимущества.

Вибрационный питатель должен обеспечивать стабильную работу и примерно одинаковую производительность при почти пустой и полностью загруженной деталями чаши.

Загружаемые в чашу питателя детали влияют на два параметра его колебательной системы – частоту собственных колебаний и затухание в системе. При увеличении количества загружаемых деталей снижается частота собственных колебаний системы и при этом одновременно усиливается затухание.

При дорезонансной настройке изменение этих двух параметров оказывает на систему взаимно противоположное влияние.

Снижение собственной частоты приближает систему к состоянию резонанса, что должно было бы увеличить амплитуду колебаний, однако изменение другого параметра (увеличение затухания) показывает на не обратное действие.

Таким образом, влияние загружаемых деталей на работу питателя при такой настройке может быть значительно уменьшено.

При зарезонансной настройке изменение обоих параметров влияет на систему в одном направлении- уменьшает амплитуду колебаний, а следовательно, снижает производительность.

2015-05-14

2015-05-14 5784

5784