При проектировании нового цеха большое значение имеет выбор типа производственного здания, его компоновки, размеров в плане. При реконструкции и техническом перевооружении производства возникает задача оптимального использования имеющихся производственных зданий для размещения новых участков и цехов. Стоимость производственных зданий в машиностроении довольно высока и достигает 30…40 % стоимости основных фондов предприятия [1].

Объемно-планировочные решения производственных зданий могут быть разнообразными. Для цехов механосборочного производства применяют одноэтажные и многоэтажные здания со светоаэрационными (свет и вентиляция) фонарями (надстройки на крыше здания для освещения от дневного света) и без них, крановые (оборудованные мостовыми кранами) и бескрановые здания с использованием напольного и подвесного транспорта. По форме в плане здания обычно проектируют прямоугольными, однако, в отдельных случаях применяют Г-, П- или Ш-образные. Выбор обычно связан с формой и размерами площадки завода или стремлением зарезервировать площадь для дальнейшего расширения цехов путем пристройки дополнительных пролетов. Здания с П и Ш- образной формой применяются для резервирования площади для расширения производственных помещений в будущем – достаточно построить только крышу между корпусами и фасадную стену.

При проектировании производственных зданий наиболее широкое применение получили каркасные здания с использованием унифицированных железобетонных строительных элементов заводского изготовления. Для ускорения и удешевления строительного проектирования разработаны унифицированные типовые секции (УТС), представляющие собой объемную часть здания и состоящие из одного или нескольких пролетов одинаковой длины.

Это позволяет разместить в одном здании несколько цехов, если это не противоречит условиям производства и требованиям противопожарной безопасности. Размещение нескольких цехов в одном здании способствует сокращению коммуникаций и транспортных расходов. Анализ затрат на создание производственных зданий показывает, что одноэтажные здания дешевле многоэтажных при той же производственной площади, но занимают большую площадь. При высокой цене площади под строительство или её ограничении дешевле строить многоэтажные здания, однако на втором и более высоких этажах невозможно размещать тяжёлое и точное оборудование. Более широкие пролеты и шаг колонн в одноэтажных производственных зданиях позволяют лучше использовать производственные площади в связи с уменьшением «мертвых зон» вокруг колонн, но удорожает строительство.

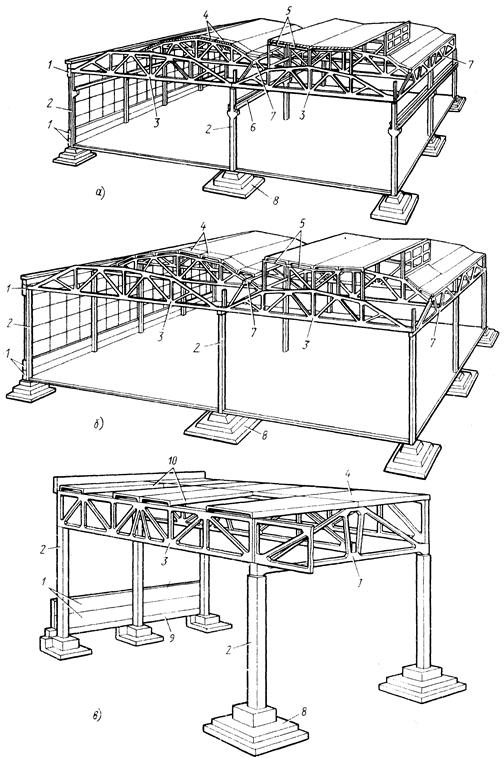

На рис. 17.1 показаны конструктивные схемы пролетов одноэтажных производственных зданий.

Здания выполнены с полным каркасом, который образуют колонны 2, стропильные 3 и подстропильные 7 фермы, подкрановые балки 6 и плиты 4 покрытий. Колонны опираются на фундаменты 8, габаритные размеры которых необходимо учитывать при размещении высокоточных станков, устанавливаемых на собственные фундаменты, а также при определении трасс стружкоуборочных конвейеров. Высокая продольная и поперечная жесткость каркаса здания достигается сваркой стальных закладных элементов и последующим заполнением стыков бетоном. Для освещения и естественного проветривания в пролетах средних рядов предусматривают светоаэрационные фонари. В крайних пролетах естественное освещение обеспечивается боковым остеклением, поэтому светоаэрационные фонари не предусматривают. К ограждающим конструкциям здания относятся панели стен, окна, двери и ворота. Вместо светоаэрационных фонарей в конструкции зданий с плоской кровлей (крышей) в отдельных случаях предусматривают световые плафоны. Однако подобные решения не получили широкого распространения ввиду сложности обеспечения герметизации плафонов и быстрого их загрязнения.

Ранее было отмечено, что оборудование в современных цехах устанавливают в основном на виброизолирующие опоры. Это обусловливает высокую гибкость планировки. Поэтому полы в цехах представляют собой многослойную конструкцию, включающую утрамбованный грунт, надежную бетонную подготовку толщиной 200 – 300 мм усиленную закладной стальной арматурой, бетонную стяжку для выравнивания, слой гидроизоляции, а также покрытие пола.

Как указывалось выше, в машиностроении предпочтение получило использование одноэтажных производственных зданий. Однако при реконструкции действующих предприятий, площадка которых ограничена сложившейся застройкой, в обоснованных случаях идут на применение многоэтажных производственных зданий.

Основные строительные параметры пролетов современных производственных зданий приведены в табл. 4.8 [1].

Рис. 17.1. Конструктивные схемы пролетов одноэтажных производственных зданий [1]: а - крановые пролеты; б - бескрановые пролеты - бесфонарный и со светоаэрационным фонарем; в — бескрановые пролеты с плоской кровлей и световыми плафонами; 1 - панели стен; 2 - колонны; 3 - стропильные фермы; 4 - плиты покрытий; 5 - стальная рама фонаря; 6 - подкрановая балка; 7 - подстропильные фермы; 8 - фундамент; 9 - фундаментная балка; 10 - места установки световых плафонов

Для проектирования производственных зданий разработан типаж основных и дополнительных унифицированных типовых секций. Размеры основных секций в плане составляют 72×72 и 72×144 м, причем первый размер соответствует длине пролета, второй — ширине. Площадь указанных секций составляет соответственно 5184 и 10368 м2. Основные секции могут быть крановыми и бескрановыми, с сеткой колонн 18×12 м или 24×12 м при высоте пролета 6; 7,2; 8,4 м для бескрановых и 10,8; 12,6 м для крановых зданий.

Помимо основных предусматривают дополнительные одно- и двухпролетные секции длиной 72 м, оборудованные кранами с высотой пролета 10,8; 12,6; 16,2 и 18 м. Эти пролеты имеют ширину 24 и 30 м и предназначаются для размещения крупных изделий.

При оформлении компоновочных планов здание в плане изображают в виде сетки продольных и поперечных разбивочных осей (рис. 17.2, а). При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами.

При оформлении компоновочных планов здание в плане изображают в виде сетки продольных и поперечных разбивочных осей (рис. 17.2, а). При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами.

Из основных и дополнительных секций можно компоновать производственные здания разных размеров и формы. Каждая секция отделяется от другой температурно-деформационным швом, представляющим собой сдвоенный ряд колонн (рис. 17.2, б).

Используются варианты, дополненные одно- и двухпролетными секциями. В дополнительных секциях пролеты иногда расположены перпендикулярно к пролетам основных секций, что удобно, например, при поточной конвейерной сборке изделий. Но чаще всего пролеты дополнительных секций располагают параллельно пролетам основных секций здания. Подобную компоновку используют в единичном и мелкосерийном производстве. В дополнительных крановых пролетах большей высоты размещают участки изготовления базовых деталей, а также участки сборки изделия.

При выборе схемы нового здания необходимо стремиться к унификации объемно-планировочных и конструктивных решений промышленных зданий. Поэтому предпочтение следует отдавать зданиям прямоугольной формы с пролетами одного направления и преимущественно без перепадов высот.

Пролеты цехов с повышенной высотой необходимо группировать вместе, но число высот должно быть минимальным. На рис. 17.3 даны разрезы бескрановых и крановых пролетов производственных зданий, а также пристройки для размещения административных и бытовых помещений. Здания без светоаэрационных фонарей с подвесным потолком (рис. 17.3, б)применяют для термоконстантных корпусов. Между ферменное пространство при этом используют для размещения воздуховодов и фильтров для систем кондиционирования.

В крупных корпусах в отдельных случаях предусматривают вставки для размещения высотных складов или других вспомогательных служб. В таких вставках также размещают вводы железнодорожных путей, системы технического обслуживания цехов (оборудование и воздуховоды для централизованных вентиляционных установок и кондиционеров, трансформаторные подстанции и др.).

Административно-технические службы и бытовые помещения цехов размещают в пристройках к производственным зданиям (см. рис. 17.3, г) или в отдельных зданиях. В последнем случае предусматривают утепленные переходы в производственные корпуса.

Для пристроек и отдельно стоящих административно-бытовых зданий разработаны унифицированные типовые секции с сеткой колонн 6×6 м. Ширина пристройки составляет 12 м, отдельно стоящих зданий — 18 м. Длина секций унифицированного ряда составляет 36, 48 и 60 м. Предусмотрены варианты двух-, трех- и четырехэтажных пристроек и зданий, причем первый этаж пристроек может быть использован для размещения вспомогательных отделений. Высота первого этажа в этом случае может быть 4,2 м. При размещении административных и бытовых помещений высоту этажа (от пола до пола) принимают равной 3,3 м.

В зависимости от конкретных условий пристройка может располагаться в торцовой части здания или вдоль крайнего пролета. Первый вариант применяют чаще. Это обусловлено тем, что при таком расположении обеспечивается распределение потока работающих по пролетам и исключается пересечение технологических потоков и потоков работающих. Однако при размещении в торцах зданий складов заготовок или конвейеров для сборки необходимо предусматривать подземные переходы.

При размещении пристройки вдоль крайнего пролета ограничивается возможность расширения цеха, затемняется пролет, поэтому этот вариант компоновки применяют реже. Размещение бытовых помещений в отдельных зданиях обеспечивает большую комфортность ввиду лучшей освещенности, но увеличивает расстояние до рабочих мест и потери времени на переходы.

При выборе компоновки здания следует исходить из общей площади цехов, принятого варианта их взаимного размещения, а также из того, что для их технического и хозяйственного обслуживания необходимо организовать вспомогательные службы. Для расчёта общей площади здания необходимо производственную площадь Sпр умножить на коэффициент вспомогательных служб Квсп = 1,1….2. Меньший коэффициент используется для крупных цехов и с размещением большей части вспомогательных служб в административном здании (пристройке), больший – для мелких с высокой экономической самостоятельностью.

При корпусной структуре производства должны быть решены вопросы об объединении вспомогательных служб. Целесообразно создавать общий корпусной склад заготовок и металла, объединять подразделения для организации ремонтного обслуживания технологического, энергетического и подъемно-транспортного оборудования.

Общие системы обеспечения станков СОЖ, уборки стружки, транспортного обслуживания, обеспечения инструментом и др. способствуют лучшему использованию сложного оборудования, сокращению численности вспомогательных рабочих и потребной площади.

В процессе общей компоновки корпуса, уточнения ранее принятых планировочных решений определяют габаритные размеры и структуру производственного здания.

Компоновочные планы выполняют для каждого этажа здания и указывают на них основные стены, границы между цехами и участками, вспомогательные устройства (трансформаторные подстанции, насосные вентиляционные камеры и т. д.), основные подъемно-транспортные устройства (краны, кран-балки, конвейеры) и их трассы; основные грузопотоки; основные проезды и проходы; вводы железнодорожных путей; границы подвалов, антресолей, тоннелей, магистральных стружкоуборочных каналов с указанием вертикальных отметок относительно уровня пола основного этажа.

Компоновочные планы выполняют в масштабах 1:200 и 1:400 (в отдельных случаях 1:800) на основе чертежа архитектурно-строительной части, сохраняя принятую в нем разбивку и маркировку осей колонн, стен и других строительных конструкций.

В качестве исходных данных для разработки компоновочного плана используют состав отделений и служб цехов, данные об их площадях, выбранную ранее компоновочную схему, определяющую общую последовательность производственного процесса, а также основные параметры и общую компоновку здания.

Основные принципы, определяющие выбор компоновки цехов, следующие:

1) обеспечение прямоточности производственного процесса, исключение по возможности возвратных движений грузопотоков;

2) компактность, т. е. использование минимальной производственной площади для размещения участков и цехов;

3) использование наиболее экономичных прогрессивных видов транспорта;

4) минимизация транспортных операций для перемещения изделий в процессе их производства;

5) совместимость технологических процессов, выполняемых на смежных участках или в цехах, с точки зрения взаимного влияния на качество изделий, а также с учетом условий труда и противопожарных мероприятий;

6) возможность последующего расширения производства и перепланировки оборудования, связанных с изменением или внедрением новых технологических процессов;

7) использование рациональных компоновок зданий из унифицированных типовых секций.

Главным при выборе компоновочной схемы является обеспечение кратчайшего пути основных технологических грузопотоков (от получения заготовок и полуфабрикатов до готовых изделий). При этом цеховые или корпусные склады заготовок должны располагаться в корпусе со стороны заготовительных цехов, а выход готовой продукции – со стороны склада готовой продукции. Подразделения технического, ремонтного и инструментального обслуживания, как правило, располагают в стороне от основных технологических потоков: либо по периферии корпуса, либо по границам цехов внутри крупных корпусов.

Между производственными участками обычно не предусматривают перегородки. Исключение составляют термоконстантные или пожароопасные производства. Размещение каналов для транспортирования стружки, система энергетических разводок и подвода СОЖ должны быть такими, чтобы была возможность перестановки оборудования или его замены новым при изменении объекта или технологии производства.

Границами производственных участков и цехов обычно являются продольные и поперечные проезды. Расстояние между проездами не нормируют, оно определяется условиями рационального размещения поточных линий и предметно-замкнутых участков. Длина участков обычно составляет 35 – 50 м.

Компоновочный план цеха (корпуса) должен быть увязан с расположением других цехов и служб завода, а также с транспортными коммуникациями. Для этого разрабатывают генеральный план завода – план взаимного размещения всех зданий, транспортных магистралей, инженерных сетей с учетом рельефа и благоустройства территорий.

При разработке генерального плана определяют структуру цехов и служб завода, их площади, а также технологическую схему производства, определяющую их взаимное расположение.

В общем случае в состав машиностроительного завода входят заготовительные цехи (литейные, кузнечные-штамповые, для резки заготовок из проката); обрабатывающие (механические, прессовые, окрасочные, металлопокрытий и др.); сборочные; вспомогательные цехи (инструментальный, модельный, ремонтно-механический, электроремонтный, ремонтно-строительный, экспериментальный); складские, энергетические, транспортные, санитарно-технические и общезаводские устройства.

Общая тенденция, направленная на развитие специализированных производств, обусловливает создание технологически, подетально и предметно специализированных заводов по производству заготовок, деталей и комплектующих изделий. При наличии таких специализированных производств машиностроительные заводы, выпускающие изделия, становятся в основном сборочными и изготовляют специфические детали, а также осуществляют общую сборку изделий.

Технологическая схема производства показывает взаимосвязь между подразделениями завода и последовательность движения исходных материалов и полуфабрикатов в процессе их превращения в готовое изделие. Схема помогает рационально разместить цехи, склады и другие подразделения завода, чтобы обеспечить наименьшую мощность грузопотоков.

При технико-экономическом обосновании проекта составляют предварительный генеральный план завода. На этом этапе необходимые площади цехов определяют по технико-экономическим показателям для того, чтобы иметь представление о требуемых размерах площадки (площади). При разработке проекта состав завода, площади и расположение подразделений уточняют и разрабатывают окончательный вариант генерального плана, выбирают внешний и внутренний заводской транспорт. Для крупных заводов предусматривают использование железнодорожного транспорта для внешних перевозок. Для малых и средних заводов наиболее эффективно использование автомобильного транспорта.

Компоновку генерального плана завода начинают с зонирования территории завода с целью размещения на ней групп цехов, имеющих подобные технологические процессы и требования к условиям производства. Обычно выделяют зоны горячих цехов, обрабатывающих и сборочных цехов, складов и вспомогательных цехов, энергетических и общезаводских устройств. Особую зону составляют пожаро- или взрывоопасные производства, ее удаляют от других зон на безопасное расстояние. При этом стремятся разместить группы однородных цехов в одном корпусе, что способствует удешевлению строительства, сокращению расходов на транспорт, коммуникации, отопление.

При размещении цехов необходимо учитывать направление господствующих ветров, располагая цехи, выделяющие пыль и аэрозоли, с подветренной стороны по отношению к обрабатывающим цехам, общезаводским устройствам и жилым зонам. Направление грузопотоков необходимо увязывать с маршрутами движений людей, вне заводскими остановками общественного транспорта, местами парковки личного транспорта. С этой точки зрения транспортные вводы в корпуса и входы работающих целесообразно делать с противоположных сторон. Склады заготовок в корпусах механических цехов следует располагать со стороны заготовительных цехов.

При проектировании генерального плана используют принципы прямоточности технологических процессов, компактности планировок, обеспечения минимальной территории под застройку и сокращения коммуникаций. Выбранный вариант генерального плана должен быть таким, чтобы было возможно использование наиболее прогрессивных технологических процессов и транспортных систем. В большинстве случае необходимо резервировать площади для последующего расширения производства.

Выбранный вариант генерального плана обосновывается технико-экономическим расчетом. Основными технико-экономическими показателями, характеризующими генеральный план, являются коэффициент застройки К зс = F зс / F п, коэффициент использования территории К и = F и / F п , показатель интенсивности использования участка К ин = F / F п(F зс - площадь застройки крытыми сооружениями; F п — площадь участка завода; F и - площадь используемой территории с учетом открытых складов, транспортных магистралей и тротуаров; F — суммарная полезная площадь зданий с учетом этажности). Важными показателями также являются удельная мощность грузопотоков (в тонно-километрах на 1 га), степень сблокированности корпусов (шт/га) и др.

Обычно значение коэффициента застройки для машиностроительных заводов находится в пределах 0,45…0,6.

В качестве примера на рис. 17.4 показана схема генерального плана станкостроительного завода, где реализован принцип зонирования территории: обрабатывающие, заготовительные и вспомогательные цехи сблокированы в отдельных корпусах, разделены грузовые и людские потоки. В главном корпусе предусмотрен термоконстантный цех.

Особые зоны на схеме представляют склад лесопиломатериалов 1 и склад горючесмазочных материалов 13, которые, в связи с их пожароопасностью, удаляют от других зон на безопасное расстояние и размещают с подветренной стороны с учетом розы ветров.

2015-05-20

2015-05-20 7791

7791