Данный раздел выполнен на основе учебного пособия Петкау Э. П., Матвеева В. С. и Журавлева В. А. «Проектирование машиностроительного производства» [5] и здесь приводится с согласия авторов.

Служба управления и подготовки производства (СУПП) имеет определяющее значение в выпуске продукции и экономической эффективности предприятия. Даже при наличии современного оборудования и передовых технологий сбои в системе управления неизбежно приведут к простоям, снижению качества выпускаемой продукции, снижению рентабельности и, при особенно низкой эффективности этой службы, к банкротству предприятия. Чем сложнее оборудование, чем выше его автоматизация и стоимость, тем выше требования к качеству работы СУПП, т. к. его простой обходится гораздо дороже, чем простой обыкновенного универсального оборудования. В связи с особой значимостью СУПП разработка системы управление производством и предприятием стало самостоятельным разделом проекта.

Объектами управления на предприятии являются все организационно-технические системы (службы), основными из которых являются: технологическая, инструментообеспечения и подготовки производства, контроля и обеспечения качества изделий, охраны труда, технического обслуживания оборудования, складская и транспортная, финансово-хозяйственная, экономического анализа и кадров, материально-технического обеспечения и реализации продукции.

Система управления цехом схожа со структурой управления предприятием, особенно при его высокой экономической самостоятельности и мелкосерийном производстве, когда имеются децентрализованные вспомогательные службы. Система управления цехом составной частью входит в сложную структуру системы управления предприятия, которая на более высоком уровне решает все вопросы календарного и экономического планирования в масштабе предприятия. Основой для производственно-календарного планирования является полная информация о состоянии и возможностях обеспечения производства и реализации готовой продукции (портфеля заказов).

Главной целью системы управления в условиях механосборочного цеха является обеспечение ритмичного производственного процесса в заданном объеме и с наименьшими затратами. Для достижения данной цели на систему управления цеха возлагаются следующие основные задачи:

1. Оперативно-производственное планирование.

2. Разработка технологической и плановой документации.

3. Подготовка оборудования, технологической оснастки, режущих и измерительных инструментов.

4. Обеспечение производства необходимыми заготовками, материалами и комплектующими изделиями.

6. Обеспечение безопасных условий труда в цехе.

7. Диспетчирование и оперативное регулирование производства (осуществление непрерывного контроля состояния производственного процесса и воздействие на него в случае возникших отклонений).

8. Стимулирование персонала.

9. Техническая эксплуатация, обслуживание, ремонт оборудования и приспособлений в требуемых объемах.

10. Бухгалтерский учет и экономический анализ производственной и хозяйственной деятельности цеха.

Структура системы управления должна быть по возможности более простой, иметь наименьшее количество звеньев и взаимосвязей между подразделениями, т. к. излишние звенья снижают оперативность руководства. Не рекомендуется создавать и слишком крупные подразделения, т. к. управление ими усложняется, труднее подобрать достаточно квалифицированных руководителей. Необходимо соблюдать рекомендуемые нормы управляемости. Одному руководителю должны непосредственно подчиняться не более 5 – 8 руководителей низших ступеней управления. Нормальная численность производственной бригады от 5 до 15 человек, в подчинении мастера – от 15 до 30 человек, на участке старшего мастера (начальника участка) – от 40 до 60 человек.

При разработке системы управления необходимо обеспечить правильное распределение функций между подразделениями, обязанностей, прав и личной ответственности руководителей этих подразделений. Функции подразделений должны быть четко сформулированы в положении на каждое подразделение, а права, обязанности и ответственность руководителя – в должностной инструкции.

Cистема управления должна обеспечивать единство руководства, т. е. каждый работник должен подчиняться непосредственно только одному начальнику, от которого он получает задания, перед которым отчитывается, и который оценивает качество его труда.

Примерная схема системы управления механосборочным цехом может выглядеть следующим образом (рис. 16.7).

Рис. 16.7. Схема системы управления механосборочным цехом [5]

Важное значение имеет определение конкретных показателей, по которым оценивается труд каждого руководителя, работника и трудового (производственного) коллектива. Такой показатель должен стимулировать экономическую эффективность труда и конечный результат работы коллектива (бригады, участка, отдела, цеха) и каждого работника в отдельности. Например, это могут быть количество обработанных деталей, сданных (принятых) сборочных единиц и др.

Оперативно-производственное планирование (ОПП) является одной из основных задач системы управления производством механосборочных цехов. Главным назначением ОПП является планово- предупредительное обеспечение рабочих мест предметами и средствами труда. Более 50 % всех потерь рабочего времени происходят в результате несвоевременного обеспечения рабочих мест заготовками, инструментом, необходимой оснасткой и тарой.

Для обеспечения производственного ритма и выпуска продукции в заданном объеме и с наименьшими затратами на систему оперативного регулирования (диспетчирования) возлагаются следующие функции:

· осуществление непрерывного контроля за выполнением производственного процесса;

· принятие оперативных решений и воздействие на производственный процесс в случае возникновения отклонений;

· анализ причин отклонений, особенно повторяющихся, и контроль за принятием и осуществлением мер краткосрочного и стратегического плана мероприятий по предупреждению подобных случаев впредь.

На предприятии создается служба диспетчеров, которые следят за выполнением плана, наличием заготовок, материалов и заделов, процентом брака, количеством незавершенного производства, перспективами выполнения программы в ближайшие сутки и недели и т. п. В настоящее время на передовых предприятиях необходимые данные о текущем производстве в цехах и на участках заносятся в компьютер и непрерывно или периодически обновляются. Диспетчер имеет возможность в любой момент времени получить необходимую информацию по компьютерной сети и принять меры по улучшению ситуации (организовать изготовление дефицитных деталей или выполнять какие-то операции дополнительно в других цехах, сделать заказ на приобретение заготовок, материалов, инструментов и т. п.).

В регламенте оперативного управления указывается точное время действия, ответственный исполнитель, содержание работ (действия); кто участвует, кому передается информация. Например, с 819 до 825 часов старший диспетчер или, в его отсутствие, сменный диспетчер проводит по внутренней связи диспетчерский рапорт о готовности (обеспеченности) смены, в котором участвуют все сменные мастера. Информация по результатам рапорта передается заместителю начальника цеха по производству, который анализирует выявленные отклонения и принимает соответствующие решения.

Из планово-производственного (ППО) и планово-диспетчерского (ПДО) отделов завода в планово-диспетчерское бюро (ПДБ) цеха поступают годовой и месячные производственные планы вместе с экономическими показателями. Эти планы являются исходными для составления месячных заданий участкам и каждой бригаде. Задание бригаде на месяц выдается в виде графика-наряда, в котором указывается вся номенклатура деталей с указанием расценок и суммы по заработной плате.

Плановики участков, находящиеся в ПДБ цеха, получают задание для своего участка на предстоящий месяц. Исходя из месячного графика обработки конкретных деталей, плановики участков составляют задания участкам на следующие производственные сутки. При этом они должны знать комплектацию рабочих мест, их технологические возможности, состояние производства и прогнозы дефицита, поступающие из информационно-вычислительного центра (ИВЦ).

Бланк задания участку на следующие сутки (табл. 16.3) поступает сначала в технологическое бюро (ТБ) цеха. Технолог участка проверяет наличие технологических карт для обработки требуемых деталей, при необходимости делает их корректировку исходя из состояния оборудования, наличия режущих и измерительных инструментов. Если технологические карты отсутствуют, то технолог составляет технологический процесс (укрупнённый или подробный в зависимости от серийности производства), обязательно указывает модель станка для каждой операции, требуемые приспособления, режущие и измерительные инструменты. При отсутствии технологических карт проектирование технологического процесса выполняется заблаговременно, исходя из месячного графика. Технолог (или нормировщик ТБ) рассчитывает трудоёмкость обработки одной детали для каждой операции и всей партии деталей. Партия деталей рассчитывается исходя из месячного графика поставок. Рассчитывается продолжительность обработки партии деталей на каждой операции.

Результаты расчётов разработанного технологического процесса (нового) направляются плановику цеха для составления графика обработки партии деталей по операциям, которые могут выполняться на разных участках или цехах. По технологическому процессу и графику обработки партии деталей плановик и выдаёт суточные задания в ТБ.

Бланк задания участку на следующие сутки после технолога поступает в инструментальную кладовую для контроля обеспеченности инструментом по каждой позиции, подготовке инструмента и необходимой оснастки.

Затем задание согласуется с заместителем начальника цеха по оборудованию. Заместитель начальника цеха или непосредственно механик и энергетик цеха анализируют сменные задания с точки зрения наличия исправного оборудования и, при необходимости, принятия оперативных мер. После этого бланк задания участку на следующие сутки поступает старшему мастеру участка.

Таблица 16.3

Бланк задания участку на следующие сутки

| ЗАДАНИЕ старшему мастеру участка № _______ цеха № _____ _________________________ на сутки с «___» по «___» __________ ______ Ф.И.О. число месяц год | ||||

| Номер детали (сборки) | Срок сдачи | Количество | Отметка о выполнении | Примечание |

| Дополнительно провести на участке следующие мероприятия: | ||||

| 1. | ||||

| 2. | ||||

| 3. | ||||

| Задание подготовил: плановик ________________ ____________ Техн. документация проверена, изменения проведены: нач. техбюро ______________ ___________ Инструмент, оснастка исправны: ст. мастер участка подготовки _______________ ____________ Оборудование исправно: механик цеха ______________ ____________ • энергетик цеха ______________ ____________ Начальник ПДБ ______________ ___________ Ст. мастер _________________ ___________ |

Все указанные выше службы цеха своими подписями в бланках заданий подтверждают обеспеченность каждой позиции. Совместно с заместителем начальника цеха они принимают оперативные решения по использованию имеющихся заделов или применения обходных технологий. В любом случае, не проработанные службами обеспечения сменно-суточные задания на участок не должны попадать.

Требования на склад заготовок и исходного материала (металла) и задание на раскрой заготовительному участку выдаются инженером-плановиком ПДБ. Старший мастер участка выдает сменное задание мастеру в виде «задания-рапорта», который в конце смены за подписью мастера передается в ИВЦ для обработки и корректировки данных машинограммы на следующие сутки.

Таким образом, замыкается цепь последовательности оперативно-производственного планирования на сутки. Поступающие в ПДБ планы комплектаций рабочих мест должны составляться плановиками участков на основании совместной с бригадиром и мастером подетальной сверки фактического обеспечения каждой позиции или по заявлению бригадира или мастера.

Практика и опыт передовых предприятий машиностроения показывают, что оперативным планированием, анализом и регулированием производства должны заниматься все – от начальника производства, цеха до мастера и диспетчера смены. Но каждый из них только на своем уровне. Следовательно, границы и уровни управления должны быть четко определены, в том числе и по времени. Поэтому при разработке проекта системы оперативного управления производством целесообразно разработать специальный график, который бы наглядно устанавливал четкий регламент: кому, в какое время и чем необходимо заниматься в общем процессе управления производством.

Такой график полезно составлять для каждого производственного коллектива и для предприятия в целом. Уже в процессе его разработки вскрываются многие несостыковки (недостатки) и нецелесообразности.

При разработке суточных планов с жесткой регламентацией их планово-предупредительного обеспечения возникает необходимость принимать в качестве оперативного планового периода не календарные, а так называемые «производственные» сутки, которые включают в себя вторую смену текущих и первую смену следующих календарных суток. Объясняется это тем, что при напряженной загрузке второй смены возникают различные непредвиденные отклонения от плановых заданий, которые часто негативно сказываются в начале следующего рабочего дня. Возникает необходимость в корректировках и уточнениях. При сдвиге производственных суток на одну смену время на подготовку и обеспечение таких плановых заданий увеличивается за счет того, что в начале первой смены оно не тратится на уточнения и различного рода неожиданности, возникающие во второй смене. И все же за начало процесса разработки новых заданий принято 1100 часов, а не 800 часов утра. В первые три часа выполняется анализ предыдущих суток, обработка машинограмм и т. п.

Большая роль отводится автоматизации СУПП. Большую популярность приобрели такие компьютерные системы (стандарты) автоматизированного управления, как ERP (Enterprise Resource Planning) – планирование ресурсов предприятия и MRP II (Manufacturing Resource Planning) – планирование материальных и производственных ресурсов [5].

ERP-системы используются для решения следующих задач:

• формирование оперативного внутрицехового плана с учетом имеющихся заделов и станочного парка;

• диспетчерский контроль исполнения операций;

• расчет производственного плана производственных мощностей по различным критериям;

• перерасчет производственного плана в реальном времени при возникновении внештатных ситуаций, например, поломки станка;

• планирование материалов;

• управление движением товарных потоков (снабжение, сбыт, организация транспортно-складских служб);

• расчет фактической себестоимости изготовления изделий;

• автоматизация бухгалтерского учета;

• управление персоналом и др.

ERP-система призвана уменьшить сроки производства продукции, оптимизировать действия служб маркетинга и продаж от момента получения заказа до доставки его потребителю.

Дальнейшее развитие системы MRP II и ERP получили в стандарте CSRP (Customer Synchronized Resource Planning), который учитывает взаимодействие с клиентами и рассматривает полный производственный цикл изделия с учетом всех возможных требований заказчика.

Приобретение готовых проектов систем управления хотя и требует дополнительных затрат и усилий на адаптацию к условиям конкретного предприятия, имеет целый ряд преимуществ по сравнению с разработкой оригинальных индивидуальных систем. Наиболее значимые преимущества:

• сокращается время на разработку системы;

• используется передовой опыт, технологии и методы управления;

• проектантами обеспечивается поддержка проектов систем, обновление их и консультации опытных специалистов;

• совместимость приобретаемых систем с системами других аналогичных предприятий данной отрасли.

На международном рынке появилась новая услуга – сдача ERP-системы в аренду через Интернет с сервера поставщика. Стоимость аренды определяется по количеству отработанных системой часов и числу пользователей, имеющих к ней доступ.

Готовые системы управления в основном ориентированы не на подразделения, а на предприятия в целом, на бизнес-процессы целой корпорации. Проблемы управления производством в масштабе цеха остаются менее разработанными в связи с большей их индивидуальностью.

При разработке СУПП можно воспользоваться услугами консалтинговых фирм, которые не только разрабатывают индивидуальные проекты систем управления по результатам обследования деятельности предприятия, но и обеспечивают их внедрение и обучение специалистов-управленцев.

Коротко задачи службы управления и подготовки производства можно сформулировать как планирование, учет и диспетчирование.

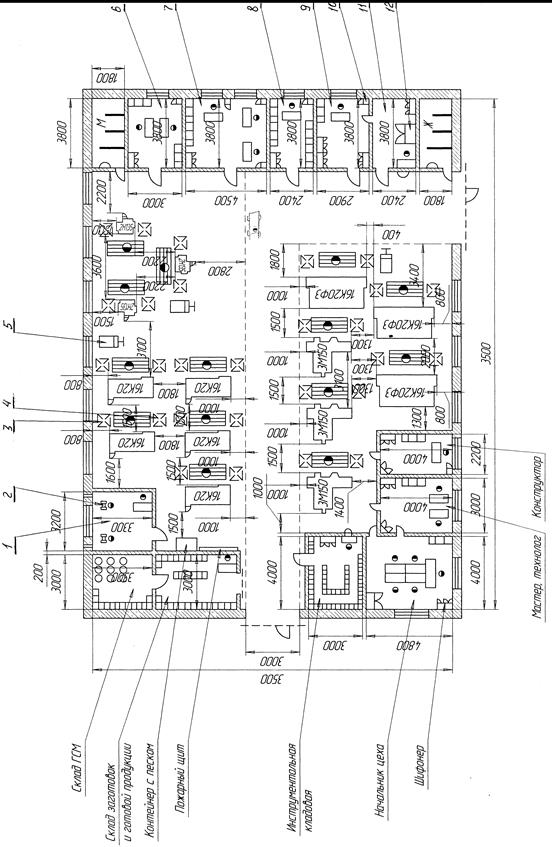

При проектировании цеха или участка с высокой хозяйственной и экономической самостоятельностью вспомогательные службы, как правило, размещаются в корпусе с производственными участками. Пример такого размещения показан на рис. 16.8. Цифрами указаны заточное отделение 1, наждаки 2, площадки заготовок 3 и готовых деталей 4, ручные тележки 5, отделение технического контроля 6, отделение ремонта и технического обслуживания 7 с электриком и двумя слесарями, планово-диспетчерское бюро 8, комната экономиста и бухгалтера 9 с сейфом 10, комната нормировщика 11 со шкафом 12.

Представленное на рис. 16.8 подразделение по количеству оборудования соответствует не цеху, а лишь участку, и приводится здесь в учебных целях.

Рис. 16.8. Пример планировки участка при его высокой хозяйственной самостоятельности

Обычно в составе цеха имеется 3 – 5 производственных участков, в этом же здании вблизи этих участков имеется цеховая служба контроля, служба ремонта, инструментально-раздаточная кладовая, заточное оделение (иногда даже для каждого участка своё), комната мастеров, часто и комната начальника цеха. Вблизи производственных участков располагаются также склады заготовок, материалов, склады межоперационного хранения и готовых деталей, места общественного пользования. Технологическое бюро, нормировщики, конструкторы, планово-диспетчерское бюро и др. располагаются на антресолях или в двух или трёх этажном помещении, примыкающем к производственному корпусу.

КОМПОНОВОЧНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ ЦЕХОВ

2015-05-20

2015-05-20 5849

5849