Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ О СТРУКТУРЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Производственный процесс: общие положения

Производственный процесс - это совокупность действий людей и орудий производства, необходимых для изготовления или ремонта выпускаемых изделий. Производственный процесс включает:

1) подготовку производства;

2) получение заготовок;

3) изготовление отдельных деталей;

4) сборку из них узлов;

5) окончательную сборку прибора или установки;

6) контроль;

7) юстировку;

8) испытание;

9) транспортировку;

10) хранение.

В зависимости от назначения производство делится на основное и вспомогательное.

Основное производство - это производство изделий для поставок, вспомогательное - производство средств, необходимых для функционирования основного производства. К вспомогательному производству относятся цеха и службы, связанные с проектированием, изготовлением и ремонтом средств технологического оснащения (оборудование, станки, оснастка, инструмент), подачей воды, епловой и электрической энергии, сжатого воздуха, обеспечением хранения, тарой, транспортом и т.д.

В зависимости от конечного состояния переработки сырья и материалов, конечного состояния выпускаемого изделия основное производство делится на следующие виды:

а) заготовительное (производство заготовок из любых материалов, кроме оптического стекла);

б) оптическое (изготовление деталей из оптического стекла);

в) обрабатывающее (дальнейшая переработка заготовок после заготовительного производства): обработка резанием, давлением, электрохимическая обработка (ЭХО), электрофизическая

обработка (ЭФО);

г) сборочно-монтажное;

д) контрольно-испытательное.

1.2. Технологический процесс: общие положения

Технологический процесс является частью производственного процесса, содержит действия по изменению и последующему определению состояния объекта производства.

Изменение состояния - это изменение формы, размеров, шероховатости поверхности или свойств заготовки детали в результате обработки.

Техпроцесс состоит из технологических операций.

Необходимость расчленения на операции обусловлена физическими и экономическими причинами, так как невозможно одновременно обрабатывать все поверхности детали или собрать все детали в изделие одновременно. Кроме того, нецелесообразно проводить все виды обработки на одном рабочем месте.

Технологическая операция - это законченная часть техпроцесса на одном рабочем месте и она является основной частью техпроцесса.

По ней осуществляют нормирование и калькуляцию (определяют себестоимость) затрат труда, времени, средств.

Технологическая операция имеет следующую структуру:

а) установ - это часть технологической операции, выполняемой при неизменном закреплении изделия и инструмента;

б) позиция - фиксированное положение изделия относительно инструмента или неподвижной части оборудования;

в) технологический переход - законченная часть технологической операции, которая характеризуется обрабатываемой поверхностью и применяемым инструментом;

г) рабочий ход (или проход) - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно изделия или изделия относительно инструмента, сопровождаемого изменением размеров, формы, шероховатости или свойств изделия;

д) прием - действия рабочего, необходимые для выполнения переходов и рабочих ходов, но не связанные с изменением состояния изделия (например, включить станок, подвести инструмент к обрабатываемой поверхности, отвести инструмент от обрабатываемой поверхности).

1.3. Чертежи оптических деталей. Требования к материалу и качеству изготовления оптических деталей

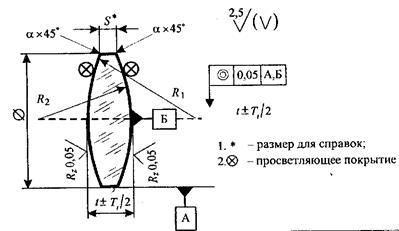

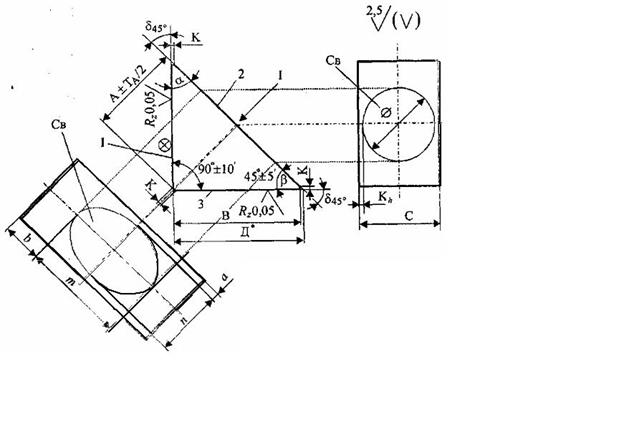

Чертеж пластины приведен на рис. 1.1.

На чертеже использованы следующие обозначения:

- диаметр, должен.иметь любое основное отклонение, обеспечивающее получение посадки с гарантированным зазором S. Поле допуска зависит от точности центрировки и условий соединения детали с оправой;

- диаметр, должен.иметь любое основное отклонение, обеспечивающее получение посадки с гарантированным зазором S. Поле допуска зависит от точности центрировки и условий соединения детали с оправой;

t - номинальный размер, мм;

t - допуск на толщину пластины. Предельные отклонения располагаются симметрично относительно номинального размера t:

t - допуск на толщину пластины. Предельные отклонения располагаются симметрично относительно номинального размера t:

t/2 = 0,01-0,5 мм;

t/2 = 0,01-0,5 мм;

а - фаска должна быть обязательно 0,1 - 2,0 мм;

- тип покрытия - просветляющее (просветляющие покрытия уменьшают потери света на отражение от поверхности оптической детали);

- тип покрытия - просветляющее (просветляющие покрытия уменьшают потери света на отражение от поверхности оптической детали);

2,5 (V)- наиболее часто применяемый параметр шероховатости для боковых (нерабочих)

2,5 (V)- наиболее часто применяемый параметр шероховатости для боковых (нерабочих)

поверхностей;

Rz 0,05

Rz 0,05

- - наиболее часто применяемый параметр для оптических отражающих и преломляющих поверхностей.

| - просветляющее покрытие |

| Требования к материалу | |

n n | зв |

(nF'-nc') (nF'-nc') | зв |

| Однородность | |

| Двулучепреломление | |

| Ослабление | |

| Бессвильность | 2Б |

| Пузырность | 4Г |

| Требования к хачеству изготовления | |

| N1 | |

N1 N1 | 0,4 |

| N2 | |

N2 N2 | 0,3 |

| P1 | IV |

| 3" |

| fmin | |

Св.  |

Рис. 1.1. Фрагмент чертежа пластины

Требования к материалу

Для оптического бесцветного стекла за основной показатель преломления принимают показатель преломления пе для длины волны 546,07 нм (1нм=10-6мм) спектральной линии е ртути.

Средняя дисперсия определяется как разность показателей преломления nF, - пс, для спектральных линий F' и С' кадмия (длины волн 476,99 нм и 643,85 нм).

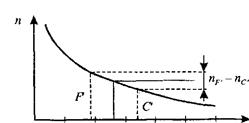

Разность nF’ - пс’, характеризует дисперсионные свойства стекла в видимой части спектра (рис. 1.2).

Стекло нормируют по следующим параметрам (ГОСТ 3514-94):

- показателю преломления пе;

- средней дисперсии nF, - nс';

- однородности партии заготовок по показателю преломления;

- однородности партии заготовок по средней дисперсии;

- оптической однородности;

- двойному лучепреломлению;

- радиационно-оптической устойчивости (стекла серии 100);

- показателю ослабления  a;

a;

- бессвильности;

- пузырности.

400 500 600 700 800 900 Х,нм

Рис. 1.2. Определение средней дисперсии стеклянного материала

В зависимости от предельного отклонения значения показателя преломления пе установлено пять категорий. Категории 1 соответствует предельное отклонение пе± 2*10-4, категории 2 -±3*10-4,категории 3 - ±5*10-4,категории 4 - ±10*10-4,категории 5 - ±120*10-4.

В зависимости от предельного отклонения значения средней дисперсии nF. - пс. также установлены пять категорий: категории 1 соответствует предельное отклонение ±2*0-5, категории 2 - ±3*10-5, категории 3 - ±5*105, категории 4 - ±10*10-5, категории 5 - ±20*10-5.

В зависимости от однородности партии заготовок стекла по показателю преломления пе установлено четыре класса: класс А -  nе = 0,2*10-4, класс Б -

nе = 0,2*10-4, класс Б -  пе = 0,5*10-4, класс В -

пе = 0,5*10-4, класс В -  пе = 0,5*10-4, класс Г - в пределах заданной категории.

пе = 0,5*10-4, класс Г - в пределах заданной категории.

В зависимости от однородности партии заготовок стекла по средней дисперсии nF'- пс. установлено два класса: для класса В допустимое отклонение средней дисперсии  (nF'-nC') 1*10-5, для класса Г - в пределах заданной категории.

(nF'-nC') 1*10-5, для класса Г - в пределах заданной категории.

|

| Глаз |

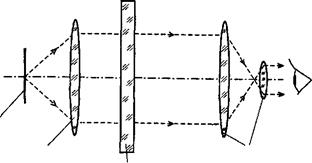

Оптическая однородность партии по  nе и nF'-nC' понимается как одинаковость их значений у всех заготовок партии. Обеспечить оптическую однородность можно, если заготовки получены из одной варки стекла. Контролируется оптическая однородность с помощью коллиматора. При этом в параллельный пучок лучей вводятся контролируемые заготовки и определяется отношение угла разрешения с заготовкой к углу разрешения без нее (рис. 1.3).

nе и nF'-nC' понимается как одинаковость их значений у всех заготовок партии. Обеспечить оптическую однородность можно, если заготовки получены из одной варки стекла. Контролируется оптическая однородность с помощью коллиматора. При этом в параллельный пучок лучей вводятся контролируемые заготовки и определяется отношение угла разрешения с заготовкой к углу разрешения без нее (рис. 1.3).

Рис. 1.3. Оптическая схема контроля однородности стекла

| Окуляр |

| Мира |

| Заготовка |

| Объектив |

По оптической однородности для заготовок размером не более 250 мм установлено пять категорий оптической однородности (табл. 1.1), характеризуемых разрешающей способностью при  =0,55 мкм.

=0,55 мкм.

Таблица 1.1

| Категория | Отношение  , не более , не более |

| 1,0 | |

| 1,0 | |

| 1,1 | |

| 1,2 | |

| 1,5 |

Двулучепреломление обусловлено остаточными напряжениями в заготовках, возникающими вследствие быстрого охлаждения или температурного градиента в печи при отжиге. Измеряется на полярископе типа ПКС-250.

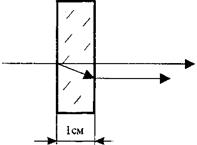

При прохождении через напряженное стекло поляризованного луча, полученного с помощью поляризатора, происходит его раздвоение на лучи, распространяющиеся в плоскости главных напряжений (рис. 1.4). Двулучепреломление характеризует разность хода лучей в нанометрах на один сантиметр пути.

Установлены пять категорий качества, для которых разность хода лучей изменяется от 1,5 до 65 нм/см.

Ослабление - нормируется по показателю ослабления  А, которое представляет собой величину, обратную расстоянию, на котором поток излучения от стандартного источника А ослабляется в результате поглощения и рассеяния в 10 раз.

А, которое представляет собой величину, обратную расстоянию, на котором поток излучения от стандартного источника А ослабляется в результате поглощения и рассеяния в 10 раз.

Причинами светопоглощения являются технологические пороки (мелкие пузыри, посторонние включения и др.).

Установлено восемь категорий качества (от 1 до 8), нормируемых по коэффициенту ослабления  А = 0,0002 - 0,0130 см-1.

А = 0,0002 - 0,0130 см-1.

Свильность (бессвильность). Химические неоднородности (свили) возникают при варке и выработке стекла и представляют собой стеклообразные прозрачные включения, отличающиеся по показателю преломления от окружающего их стекла.

Ухудшение показателя преломления обусловлено непроваром, улетучиванием отдельных компонентов, разъеданием стенок стекловарных сосудов.

Различают одиночные и потоки свилей. Одиночные свили мало влияют на качество изображения. Метод контроля бессвиль-ности заключается в сравнении теневой картины свили на экране проекционной установки с теневой картиной эталонных свилей I -й и 2-й категорий бессвильности.

По классу А стекло на бессвильность проверяется в двух вза-имноперпендикулярных направлениях, по классу Б - в одном направлении.

Обычно по классу А проверяются призмы, а по классу Б -линзы. Заготовки до 250 мм контролируются 10 % от партии,

а свыше 250 мм - 100%-ный сплошной контроль.

а свыше 250 мм - 100%-ный сплошной контроль.

Пузырность - газовые включения, возникают в связи со сложностью физико-химических процессов, происходящих в стекломассе.

Одиночные пузыри мало влияют на разрешающую способность, увеличивают рассеяние. На деталях типа сеток, лимбов пузыри мешают наблюдению и их число и размеры должны быть ограничены.

Вскрытие пузырей при обработке детали приводит к появлению неполированных зон, затрудняет чистку деталей.

Вскрытие пузырей при обработке детали приводит к появлению неполированных зон, затрудняет чистку деталей.

Установлены 11 категорий и 6 классов пузырности. Категории

1, 1а, 2, 3, 4, 5, 10 оценивают размеры пузырей от 0,002 до 5 мм.

Классы А, Б, В, Г, Д, Е оценивают количество пузырей диаметром свыше 0,03 мм в 1 кг сырьевого стекла.

Требования к качеству изготовления детали

· N- предельно допустимое отклонение стрелки кривизны исполнительной поверхности оптической детали от стрелки кривизны пробного стекла (общая ошибка).

Измеряется в кольцах Ньютона - это число интерференционных колец N или полос, укладывающихся на контролируемом диаметре (КД) при контроле пробным стеклом (оптическим калибром). Этот метод является косвенным.

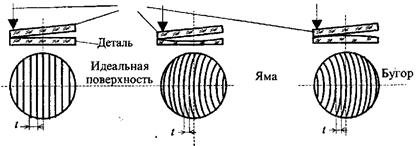

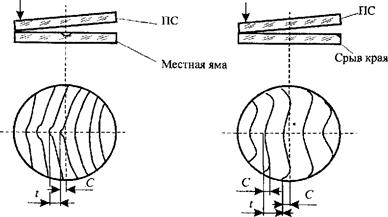

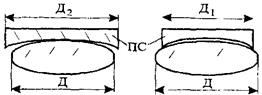

Косвенным методом сравнивают кривизну контролируемой поверхности детали с кривизной пробного стекла (рис. 1.5). При наложении пробного стекла (ПС) на контролируемую поверхность детали в тонком переменном по толщине воздушном зазоре про исходит интерференция света. Интерференционная картина при освещении белым светом имеет вид радужных колец или полос.

|

| КД Кольца Ньютона При N = 4 зазор примерно равен 1 мкм |

Кольца Ньютона

Если зазор на краю максимальный, то легким нажатием на пробное стекло кольца расходятся к краю - в этом случае отклонение поверхности называют «бугром» (рис. 1.6).

Пробные стекла прижаты с краю к детали

ПС

Рис. 1.6. Схема измерения общей ошибки контролируемой поверхности

Если максимальный зазор в центре, то интерференционные кольца при нажатии на ПС сходятся к центру. В этом случае отклонение является «ямой» и его называют узким или мелким цветом.

Оценку отклонений осуществляют визуально по числу видимых интерференционных колец. Одно интерференционное кольцо соответствует зазору 0,25 мкм при освещении зеленым светом ( =540 нм). Таким образом, значениям N пропорциональна толщина слоя, которую надо сполировать, чтобы отклонение контролируемой поверхности было меньше допустимого значения.

=540 нм). Таким образом, значениям N пропорциональна толщина слоя, которую надо сполировать, чтобы отклонение контролируемой поверхности было меньше допустимого значения.

Если слегка прижать край ПС, между поверхностями ПС и деталью образуется воздушный клин, а интерференционная картина будет состоять из изогнутых полос.

При знаке «+» сферическая поверхность имеет общий «бугор», а при знаке «-» - общую «яму». Плоская поверхность будет соответственно иметь выпуклую или вогнутую формы.

•  N- предельно допустимое отклонение формы поверхности от плоской или сферической формы (местная ошибка).

N- предельно допустимое отклонение формы поверхности от плоской или сферической формы (местная ошибка).

Если поверхность детали имеет местные отклонения, то они приводят к местным искривлениям интерференционных полос, которые оцениваются отношением изогнутости к ширине интерференционных полос  (рис. 1.7).

(рис. 1.7).

Пробные стекла прижаты с краю к детали

Рис. 1.7. Схема измерения местной ошибки контролируемой поверхности

Если контроль отклонений поверхности детали производится простым наложением пробного стекла, то при наличии мест

Если контроль отклонений поверхности детали производится простым наложением пробного стекла, то при наличии мест

ных отклонений формы интерференционных колец не являются концентрическими окружностями (рис. 1.8).

Обычно  N=0.1N. Меньшие отклонения глаз не различает. Значительную долю отклонений формы поверхности детали составляют отклонения, возникшие при обработке и зависящие от способа крепления заготовки (при эластичном блокировании N<1, при жестком N=2-5).

N=0.1N. Меньшие отклонения глаз не различает. Значительную долю отклонений формы поверхности детали составляют отклонения, возникшие при обработке и зависящие от способа крепления заготовки (при эластичном блокировании N<1, при жестком N=2-5).

• Р - класс чистоты оптической поверхности (ГОСТ 11141-76). Класс чистоты поверхности устанавливается для служебных поверхностей обработки с шероховатостью Rz = 0,05.

Существует 14 классов чистоты, в которых оговорены размеры и число дефектов (царапин, точек):

Ха, X, IX,.... 1 (11 классов), а также более строгий класс Р0, с подразделениями 0-40,0-20,0-10.

Ха-I - классы для поверхностей, удаленных от плоскости изображения;

Р0 - для поверхностей, расположенных в плоскостях изображения.

Класс 0-10 допускает на полированной поверхности царапины, ширина которых не превышает 0,002, точки диаметром не более 0,004 мм.

Контроль оптических поверхностей классов чистоты 0-10, 0-20, 0-40 производят визуально при помощи оптического прибора, увеличение которого должно быть не менее 6 х (чаще всего для класса 0-10 увеличение равно 20х, для класса 0-20 - 16х дли класса 0-40 - 10х).

Контроль деталей с поверхностями I-III классов производят с помощью лупы 6х, а более грубые классы - невооруженным глазом.

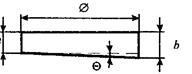

• Клиновидность  -допуск на угол, выражается в угловой морс секундах или минутах, например,

-допуск на угол, выражается в угловой морс секундах или минутах, например,  = 3'. Клиновидность

= 3'. Клиновидность  определяется из соотношения: (b-a)/

определяется из соотношения: (b-a)/  =tg

=tg  ;

;  =arctg(b-a)/0, где a,b b

=arctg(b-a)/0, где a,b b  показаны на рис. 1.9.

показаны на рис. 1.9.

Рис. 1.9. Схема для определения величины клиновидности

Клиновидность © влияет на отклонение визирной оси и вызывает поперечный хроматизм (цветной ореол). Величина © возникает из-за погрешностей базирования и обработки.

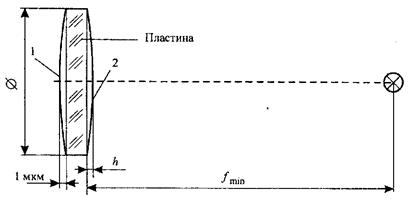

• Минимальное фокусное расстояние fmin дается в метрах и его порядок обычно составляет несколько метров (рис. 1.10). В идеале fmin=8. Реально всегда будут иметь место отклонения формы от плоскостности.

Рис. 1.10. Схема определения минимального фокусного расстояния fmin пластины

Например, у пластины N1=N2, т.е. «бугор» с обеих сторон, равный приблизительно 1 мкм. По числу колец рассчитываем фокусное расстояние fmin=R/2, где R=( /2)2/2h+h/2;

/2)2/2h+h/2;  -диаметр детали; h - высота бугра.

-диаметр детали; h - высота бугра.

• Световой диаметр 0 выражают в линейной мере, мм, и он всегда меньше диаметра детали на 1 - 5 мм. Фрагмент чертежа линзы представлен на рис. 1.11.

Рис. 1.11. Фрагмент чертежа линзы

Требования к материалу

ne ne | 3Y |

(nF'-nC') (nF'-nC') | ЗВ |

| Однородность | 2В |

| Двулучепреломление | |

| Ослабление | |

| Бессвильность | 2Б |

| Пузырность | 4Г |

| Требования к обработке | |

| N1,2 | |

N1,2 N1,2 | 0,3 |

| P1,2 | IV |

| С | 0,01 |

R R | |

Св.  | |

| Расчетные параметры | |

| f' | |

| Sf | |

| sf' |

Радиус сферических исполнительных поверхностей, обозначаемый R, дается с точностью до второго знака включительно после запятой.

При контроле линз с помощью ПС возможны два варианта: воздушный зазор между поверхностью пробного стекла и исполнительной поверхностью оптической детали возникает по краям или в центре, что обусловлено различием в значениях радиусов кривизны (рис. 1.12).

Рис. 1.12. Варианты контроля линз с помощью пробного стекла

Если диаметр D контролируемой линзы больше диаметра Dпр.ст. ПС, то для сферической поверхности справедлива формула пересчета

N=Nпр.ст.(D/Dпр.ст.).

Пересчет уменьшает надежность результатов измерения, так как погрешность измерения значения N пробным стеклом увеличивается при Dпр.ст<D пропорционально отношению (D/Dпр.ст.)2, Dпр.ст.<=120.N=Nпр.ст.(D/Dпр.ст.).

• Допустимая величина децентрировки С, мм, (второго рода) показана на рис. 1.13.

| Рис. 1.13. Схема определения величины децентрировки в частном случае. |

| Оптическая ось Геометрическая ось |

Значение децентричности указывает на параллельное смещение геометрической оси симметрии вспомогательной цилиндрической поверхности от оптической оси исполнительных поверхностей линзы. Это частный случай, более общий - оптическая ось проходит под углом у к геометрической оси (рис. 1.14). Данную децентричность называют децентрировкой первого рода. На чертеже ее выражают допуском, приводя к децентрировке второго рода.

Допустимая величина децентрировки С определяется по формуле:

С = у(n-1)f=(С1+С2)/2,

где у- децентрировка первого рода;

п - показатель преломления материала линзы;

f - фокусное расстояние линзы;

С1 и С2 - децентрировки второго рода для первой и второй поверхности соответственно.

Децентрировка С приводит к смещению изображения относительно оптической оси и вызывает хроматизм увеличения и астигматизм. Из допустимых величин этих аберраций устанавливают допуск на С.

Величину допуска (предельно допустимое максимальное значение) на децентричность С указывают либо в таблице, либо с помощью условных обозначений на поле чертежа (см. рис. 1.11).

• Допуски на радиусы пробных стекол  R.

R.

Существует три класса точности ПС: 1,2,3. Допустимые отклонения радиусов AR, а также плоскостности для плоских ПС устанавливают в зависимости от номинального значения диаметра в процентах или конкретной величиной в мкм.

Обычно  R - (0,01 - 0,5)% от R, где R - радиус пробного стекла.

R - (0,01 - 0,5)% от R, где R - радиус пробного стекла.

Расчетные параметры таблицы: f' - фокусное расстояние (заднее); Sf - передний фокусный отрезок; S'f' - задний фокусный отрезок.

Все эти параметры задаются с точностью до второго знака включительно. Из перечисляемых расчетных параметров один указывается с предельными отклонениями. Например (рис. 1.15): 0 = 15,9 е9; R1 = 20,51; R2 = -51,88; f' = 26,27; SF = -24,17; S'F'=25,44+0,17.

Рис. 1.15. Схема линзы с расчетными параметрами

Фрагмент чертежа призмы представлен на рис. 1.16. Размер фаски К зависит от размера С.

1. Размеры В,С по h11, А симметрично.

2. Фаски на ребрах 0,3+0.4х45°. фаски на углах 1+0.4х45°.

3. -просветление на длину волны

520±50нм.

4. Покрытие матовых поверхностей ЭМХС-543 по ТУ.

5. * - размер для справки.

2015-05-13

2015-05-13 2251

2251