Методы и средства измерений электрических величин. Введение

Развитие современной измерительной техники, ориентированной на обеспечение решения проблемы автоматизации управления различными процессами (технологическими, испытательными, исследовательскими, диагностическими и т.п.) сопровождается ростом разнообразия видов измерений, расширением диапазонов измеряемых величин и условий эксплуатации средств измерений, повышением быстродействия и точности измерений. Принципиальная особенность и основная предпосылка для расширения функциональных возможностей используемых средств измерений (СИ) заключается во введении в измерительную цепь программируемых ЭВМ. Переход от простейших измерительных приборов к современным интеллектуальным измерительным системам хронологически происходил в следующей последовательности: · электромеханические измерительные механизмы (ИМ); · измерительные механизмы с дополнительными устройствами; · электронные измерительные приборы (ЭИП); · цифровые измерительные приборы (ЦИП); · информационно-измерительные системы (ИИС); · измерительно-вычислительные комплексы (ИВК); · процессорные измерительные средства (ПрИС); · сенсорные самоорганизующиеся системы (ССС). Совершенствование современных средств измерений сопровождается объединением программной и аппаратной частей измерительных устройств, при возрастающей роли программного обеспечения. Расширение функциональных возможностей СИ, улучшение их метрологических характеристик основаны на совершенствовании методов и средств измерений, каналов передачи данных, программной и аппаратной части систем обработки измерительной информации. В связи с этим изучение данной дисциплины должно включать в себя не только изучение основных принципов построения и особенностей функционирования аппаратной части современных СИ, но и освоение принципов алгоритмизации измерительного процесса, обусловливающего повышение уровня формализованного описания измерительных процедур, оценку влияния методов измерений на метрологический уровень результатов измерений, понимание перспектив совершенствования методов измерений, коррекции погрешностей, обеспечение помехоустойчивости измерений. Указанные особенности современного этапа развития измерительной техники требуют уточнения применяемой терминологии. Например, под методом измерения необходимо понимать логику процедур сравнения измеряемой величины со значением меры и организацию процедур получения результатов измерений. В процессе измерений выполняются основные и дополнительные преобразования. Основные преобразования – непосредственно связаны с процедурами первичного преобразования, передачи и сравнения измеряемой величины с мерой. К дополнительным преобразованиям измеряемых физических величин можно отнести: · нормализацию, т.е. приведение значения величины к диапазону измерений; · изменение вида измерительного сигнала; · функциональные преобразования при выполнении косвенных, статистических и других видов измерений; · коммутацию входных сигналов; · коррекцию результатов измерений; · согласование масштабных сеток, промежуточных преобразований и т.п. В отличие от основных преобразований, выполняемых преимущественно аппаратными средствами, дополнительные преобразования могут также выполняться аппаратными, но преимущественно программными средствами. Существует функциональное отличие этапов измерительного преобразования, заключающееся в следующем. Если на этапе первичного преобразования основным требованием является обеспечение адекватности процесса преобразования одной физической величины в другую, а на этапах дополнительного преобразования обеспечение линейности преобразования, то при обработке измерительной информации требуется обеспечить качественное сравнение ее с мерой, воспроизводимой измерительным устройством. Общее число физических величин составляет: 7 основных единиц; 2 дополнительных; 113 производных. В том числе: · механических – 14; · электрических и магнитных – 40; · тепловых – 11; · акустических – 14; · световых – 15; · ионизирующих излучений – 2; · химических – 11. Все они различаются физической природой, поэтому отличаются и методы, реализуемые соответствующими измерительными устройствами. В большинстве случаев осуществляется преобразование любых измеряемых физических величин в электрические сигналы и в дальнейшем происходит их вторичное (дополнительное) преобразование. При этом приблизительно 85% всех видов измерений относится к измерениям физических величин неэлектрической природы: · температуры – 50%; · расхода – 15%; · давления, усилий – 10%; · уровня – 5%; · характеристик материалов – 4%; · электрических и магнитных величин – 5%. Особенность современных методов измерений заключается в преобразовании измеряемой величины в электрические сигналы и обработке их с широким использованием микропроцессорной вычислительной техники. Для этой цели получение измерительной информации обеспечивается совокупностью технических средств сбора и первичной обработки информации, к которым относятся первичные и вторичные измерительные преобразователи (ИП). При этом первичные преобразователи (датчики) в большой степени определяют качество измерений и, чаще всего, работают в более тяжелых условиях по сравнению с другими элементами измерительной цепи. В связи с большим разнообразием измеряемых физических величин и условий эксплуатации парк датчиков характеризуется существенно большим разнообразием типов и конструктивных исполнений, чем вторичные преобразователи. Поэтому при изучении данного курса сделан акцент на изучение методов и средств первичного преобразования измерительной информации. Основные свойства первичных ИП определяются их статическими и динамическими характеристиками - инерционностью, порогом чувствительности, погрешностью, выходной мощностью и т.п. Чаще всего сигнал с первичного ИП поступает на вторичное измерительное устройство и затем на устройство отображения информации. Устройства, выполняющие функции распределения сигналов, называемые измерительными коммутаторами, могут быть контактными и бесконтактными. Лучшими по точности являются контактные коммутаторы, но они имеют низкое быстродействие. Измерительным каналом является совокупность технических средств и линий дистанционной передачи информации. Интерфейс таких систем включает в себя устройства и алгоритмы, определяющие порядок передачи информации. Для согласования первичных ИП с устройствами измерительных систем их выходные сигналы унифицируют по уровню, мощности и т.п. Например, уровни постоянного тока должны быть в пределах: 0 – 5 мА; 0 – 20 мА; 4 – 20мА и т.д., а уровни напряжения постоянного тока: 0 – 10 мВ; 0 – 1В; 0 – 5В; 0 – 10В. При этом лимитируются нагрузочные сопротивления: 2,5 кОм для линий с током 0 - 5 мА и 1кОМ для токов 0 - 20мА. Но в настоящее время все большее распространение приобретает цифровая беспроводная система передачи измерительной информации. При проектировании промышленных измерительных систем важным является правильный выбор типов датчиков и вторичных измерительных приборов. Основные вопросы, возникающие при проектировании средств измерений (СИ):

Естественно, что специфика применения СИ в реальных условиях делает, что-то из перечисленного более, а что-то менее важным. Для примера сравним преимущества и недостатки весоизмерительных каналов, использующих аналоговые и цифровые датчики веса. Тензометрический датчик с аналоговым выходом представляет собой металлическое тело с наклеенными тензорезисторами. Деформация тела, под действием силы тяготения, приводит к изменению сопротивлений R1, R2, R3, R4. Дисбаланс плечей моста изменяет выходное напряжение Uc, которое пропорционально деформации/нагрузке по приведенной ниже формуле на рис.1.

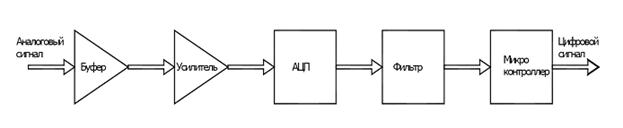

Питание датчика осуществляют постоянным или переменным напряжением. Уровень ошибок измерения при питании переменным током несколько ниже, чем при питании постоянным. Тем не менее, наибольшее распространение получило питание постоянным током, так как это проще и дешевле. Со временем это ситуация может измениться, так как развитие микроэлектроники делает недорогим и доступным применение специализированных микросхем, в том числе и аналогово-цифровых преобразователей с встроенными источниками переменного тока. В промышленных весах обычно применяют несколько датчиков (от трех и более). Если применяют аналоговые датчики, то сигналы датчиков суммируют в соединительном коробе (СК). Кроме аналогового суммирования сигналов используют так же мультиплексирование сигналов, при этом датчики веса подключаются к весоизмерительному прибору (ВП) поочередно через мультиплексор. Это обеспечивает определенное удобство в настройке, калибровке, диагностировании загрузки каждого датчика, но при этом нарушается одновременность измерений, что не всегда приемлемо при измерении быстро изменяющихся нагрузках (например, дозирование или взвешивание в движении). Допустимое количество, подключаемых к прибору датчиков зависит от суммарного сопротивления, подключенных к СК датчиков и нагрузочными характеристиками прибора. Например, если к прибору можно подключать до 8 датчиков с сопротивлением 350 Ом, то минимально допустимое сопротивление нагрузки на ВП составляет 350/8 = 43,75 Ом. Если к этому же ВП подключаются 700 Ом датчики, то их количество не должно превышать 16, если 1000 Ом, то 22 и т.д. Обычно, этого количества вполне достаточно при построении любых промышленных весов. Максимально допустимая длина кабеля от СК до ВП зависит от его сечения. При сечении проводника 2 мм² длина кабеля между СК и ВП может быть до 1000 м. При длине кабеля между СК и ВП свыше 30 м с целью компенсации падения напряжения на соединительном кабеле рекомендуется применять 6-ти проводную схему подключения. Тензометрический датчик с цифровым выходом содержит кроме тензорезисторов электронную схему усиления, фильтрации и оцифровки аналогового сигнала с последующей его передачей на принимающее устройство.

Передача цифрового сигнала производится по последовательному интерфейсу, обычно на физическом уровне это RS-485 (витая пара). Часто применяют контроллеры шины передачи данных по протоколу CAN, ProfiBUS, BitBUS и др. Основные преимущества цифровых датчиков - прямое диагностирование и упрощение процедуры калибровки. Цифровые датчики подключаются к общей шине весового индикатора, который является «мастером шины» и устройством визуализации результатов измерения. Количество цифровых датчиков подключенных к одному мастеру не может превышать его адресного пространства. Длина кабеля от СК до индикатора зависит от скорости передачи данных по шине. При скорости передачи в 300 Кбит/сек, длина кабеля не должна превышать 300 м. С учетом реальных ограничений на скорость передачи данных по шине, скорость АЦП не может превышать 20 Гц, что бывает недостаточно при измерении быстро меняющихся нагрузок. Это ограничивает применение цифровых датчиков в устройствах дозирования и в весах для взвешивания в движении. Отдельной проблемой применения цифровых датчиков является проблема одновременности измерения нагрузок на датчиках (синхронизация). Применяемые механизмы синхронизации сильно ухудшают частотные свойства измерительного канала. Рекламируемая в проспектах производителей цифровых датчиков веса высокая помехозащищенность, не столь хороша. Помеха ухудшает работу шины, так как приводит к потере посылаемых устройствами «пакетов информации», повторный запрос и посылка занимают определенное время и могут привести к сбою механизма синхронизации. Поэтому рекомендуется использовать цифровые датчики в весах для статического взвешивания, или при измерении медленно меняющихся нагрузок. Таблица сравнения аналоговых и цифровых датчиков веса.

Таким образом, для данного конкретного случая можно сделать следующий вывод: цифровые датчики веса целесообразно использовать для статических измерений, а аналоговые датчики ограничений по использованию практически не имеют. |