Наряду с понятием измерения качества существует понятие контроля качества. Контроль качества — деятельность, целью которой является проверка соответствия показателей качества продукции установленным требованиям. Любой контроль качества строится на измерении качества. Однако контроль не ограничивается понятием измерения. Контроль качества устанавливает соответствие размеров (значений) показателей качества  существующим требованиям

существующим требованиям  . Таким образом, цель контроля качества сугубо практическая.

. Таким образом, цель контроля качества сугубо практическая.

Контроль качества можно проводить, используя различные типы измерительных шкал: шкалу порядка, шкалу интервалов, шкалу отношений.

Контроль качества может выполняться инструментальным (с указанием технических средств контроля) или экспертным методами.

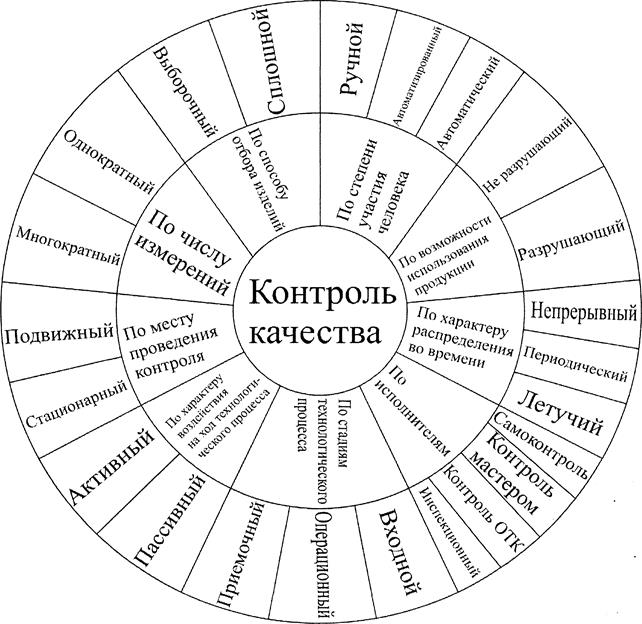

Классификация контроля качества по различным признакам представлена на рис.4.1.

По возможности (или невозможности) использования продукции после проведения контроля различают неразрушающий контроль качества (НКК) и разрушающий контроль качества (РКК). При НКК соответствие размера (или значения) показателя качества установленным требованиям определяют по результатам взаимодействия различных физических полей и излучений с объектом контроля. В случае разрушающего контроля (РКК) соответствие (или несоответствие) значения показателя качества установленным требованиям определяют при разрушении изделия (объекта контроля) или необратимом изменении его свойств.

|

|

|

По характеру распределения во времени различают непрерывный, периодический, летучий контроль качества.

Непрерывный контроль качества заключается в непрерывном измерении показателей качества и проверке их соответствия установленным требованиям в течение определенного временного интервала (например, всего процесса изготовления изделия) или конкретной стадии жизненного цикла (наиболее часто на стадии изготовления и эксплуатации).

Рисунок 4.1 - Классификация видов контроля качества

Этот вид контроля качества чаще всего проводится с помощью автоматических средств контроля. Необходимость в непрерывном технологическом контроле качества возникает тогда, когда без него невозможно обеспечить должный уровень качества на стадии изготовления. На стадии эксплуатации непрерывный эксплуатационный контроль качества продиктован чаще всего требованиями безопасности.

При периодическом контроле качества измерительную информацию о показателях качества получают периодически через установленные интервалы времени  (период контроля). Период контроля может быть как меньше, так и больше времени одной технологической операции

(период контроля). Период контроля может быть как меньше, так и больше времени одной технологической операции  (

( ). Если

). Если  периодический контроль становится операционным (или послеоперационным).

периодический контроль становится операционным (или послеоперационным).

|

|

|

Летучий контроль качества проводят в случайные моменты времени. Случайность момента времени контроля т{ придает этому виду контроля качества характер внезапности (незапланированности).

По исполнителям контроль качества делят на самоконтроль качества продукции (рабочим, оператором, наладчиком), контроль качества мастерам, контроль качества ОТК (контролером или мастером ОТК), инспекционный контроль качества (специально уполномоченными представителями).

В зависимости от того, какая организация уполномочила представителя, различают виды инспекционного контроля: ведомственный, межведомственный, вневедомственный, государственный надзор за качеством продукции представителями Государственного комитета Украины по качеству и стандартам.

По стадиям технологического (производственного) процесса различают входной, операционный и приемочный (приемо-сдаточный) контроль качества. Входному контролю качества подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т.д., иначе говоря, все то, что используют при производстве продукции или ее эксплуатации.

Операционный контроль качества продукции проводят в процессе ее производства (в ходе или после выполнения отдельных производственных операций).

Приемочный контроль качества готовых деталей, сборочных и монтажных единиц изделия проводят в конце технологического процесса.

По характеру воздействия на ход производственного (технологического) процесса контроль качества делят на активный и пассивный. При активном контроле качества результат контроля непрерывно используют для управления технологическим процессом. Активный контроль качества по времени совмещен с технологическим процессом в единый технолого-контрольный (или контрольно-технологический) процесс и, как правило, выполняется автоматически.

Пассивный контроль качества осуществляют после завершения либо технологической операции, либо всего технологического цикла (завершения процесса изготовления детали, изделия). Невозможность оказывать какое-либо влияние на технологический процесс является отличительной чертой этого вида контроля качества. Пассивный контроль качества может быть ручным, автоматизированным и автоматическим.

По месту проведения различают подвижный и стационарный контроль качества.

Подвижный контроль качества проводят непосредственно на рабочих местах, где ведется изготовление продукции (у станков, на сборочных и настроечных стендах и т.д.

Этот вид контроля качества применяют при операционном контроле, контроле громоздких и нетранспортабельных изделий, невозможности включения в технологический цикл специализированного рабочего места контролера, единичном и мелкосерийном производстве, контроля качества сборочных операции.

Стационарный контроль качества проводят на специально оборудованных контрольных рабочих местах.

Этот вид контроля качества применяют при необходимости создания специальных условий контроля, возможности включения в технологический цикл стационарного рабочего места контролера, использовании средств контроля качества, которые можно применять только в стационарных условиях, крупносерийном и массовом производстве.

По объектам контроля различают контроль качества продукции, товарной и сопроводительной документации, технологического процесса, средств технологического оснащения, прохождения рекламации, контроль соблюдения условий эксплуатации, а также контроль качества технологической дисциплины, квалификации исполнителей.

По числу измерений показателя качества  , различают контроль качества одно- или многократный. Однократный контроль качества наименее трудоемкий, однако, зачастую он не обеспечивает требуемого качества контроля, а именно: требуемой точности, правильности, достоверности. В таких случаях переходят к многократному контролю, который более трудоемкий, но зато обеспечивает требуемое качество контроля.

, различают контроль качества одно- или многократный. Однократный контроль качества наименее трудоемкий, однако, зачастую он не обеспечивает требуемого качества контроля, а именно: требуемой точности, правильности, достоверности. В таких случаях переходят к многократному контролю, который более трудоемкий, но зато обеспечивает требуемое качество контроля.

|

|

|

По способу отбора изделий подвергаемых контролю качества, различают сплошной (без выбора) и выборочный. Сплошной (стопроцентный) контроль качества всех (без исключения) изготовленных изделий применяют при индивидуальном и мелкосерийном производстве, на стадии освоения новой продукции. Выборочный контроль качества осуществляют во всех остальных случаях, чаще всего при крупносерийном и массовом производстве.

2015-05-30

2015-05-30 2501

2501