Таким образом, уравнение регрессии  , а 1992 год будет соответствовать 1 = 6. Следовательно,

, а 1992 год будет соответствовать 1 = 6. Следовательно,

Перед выполнением расчетов необходимо убедиться, что не появились дополнительные факторы, способные скачком изменить спрос на запчасти. К числу факторов относятся, например, улучшение конструкции, освоение технологии восстановления деталей. При наличии этих факторов долгосрочный прогноз невозможен. В этом случае следует обратиться к краткосрочному прогнозированию.

Имеется значительная группа важных деталей, по которым собираются и анализируются результаты дефектовки. Это позволяет иметь для краткосрочного прогноза большие выборки. Коэффициент сменности этих деталей на основе больших выборок за любой период времени определяется по формуле:

где  процентное содержание бракованных деталей в общем количестве проверенных (дефектуемых) деталей в j-ом месяце,

процентное содержание бракованных деталей в общем количестве проверенных (дефектуемых) деталей в j-ом месяце,  месячная программа,

месячная программа,  количество месяцев за период, в течение которого собиралась статистика.

количество месяцев за период, в течение которого собиралась статистика.

ПРИМЕР 2. Имеется следующее процентное содержание бракованных распределительных валов из общего количества дефектуемых по месяцам (табл.3).

Таблица 3

Результаты дефектовки распределительных валов, деталь 740.1006015

| Месяц | март | апрель | май | июнь | июль | август | сентябрь | октябрь |

| Месячная программа, шт. | ||||||||

| Браковочных деталей, % | 40,1 | 35,82 | 52,4 | 33,2 | 29,3 | 31,3 | 36,09 |

Определим коэффициент сменности:

Точность расчета коэффициента сменности на основе статистики результатов дефектовки за отдельный период будет ниже, чем при прогнозировании на основе многолетних наблюдений, т.к. при этом не учитывается временной тренд.

Если статистика результатов дефектовки деталей не ведется, поступают следующим образом.

По каждому наименованию детали обследуется случайная выборка, не менее 50-100 штук. Выявляются внешним осмотром бракованные детали, имеющие аварийные дефекты (трещины, поломки, величины износов поверхностей, восстановление которых экономически нецелесообразно). Пусть  количество таких деталей.

количество таких деталей.

Производится дефектовка оставшихся деталей с помощью метрологических средств. После дефектовки детали подразделяют на годные и выбраковываемые в соответствии с техническими условиями на дефектацию. Для сокращения числа операций дефектовку следует проводить, начиная с параметров (поверхностей), дающих наибольшее количество брака.

Данные заносятся в таблицу 4.

Таблица 4

Результаты дефектовки

| Наименование и обозначение детали | |||||||||||

| № | Контролируемые параметры | Заключение по детали | |||||||||

|  | … | … | … | … | … | … | … |  | ||

| Г | Г | … | … | … | … | … | … | … | Г | Б | |

| Г | Г | Г | Г | Г | Г | Г | Г | Г | Г | Г | |

| Г | Б | Г | Г | Б | Б | Г | Г | Г | Г | Г |

Приняты обозначения:

Г— параметр годен, т.е. деталь поданному параметру годна к эксплуатации или можно восстановить изношенные поверхности, Б — деталь бракуется.

Производится статистическая обработка данных табл.4. Определяется количество деталей  , которые были забракованы по любому из

, которые были забракованы по любому из  параметров. Находится общее количество выбракованных деталей:

параметров. Находится общее количество выбракованных деталей:

где  количество деталей, имеющих аварийные дефекты,

количество деталей, имеющих аварийные дефекты,  количество деталей, имеющих дефекты параметров

количество деталей, имеющих дефекты параметров  .

.

Затем определяется  суммарное значение коэффициента сменности и гарантирующего запаса

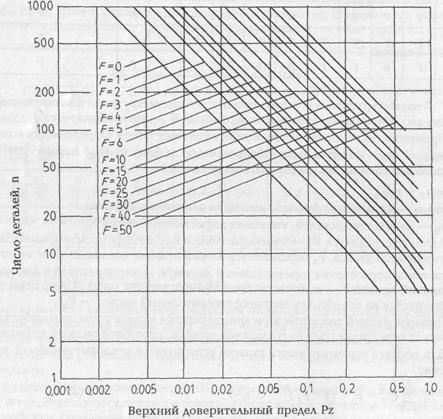

суммарное значение коэффициента сменности и гарантирующего запаса  определяется по номограмме (см.рис.2). Для этого находится точка пересечения горизонтальной линии

определяется по номограмме (см.рис.2). Для этого находится точка пересечения горизонтальной линии  число деталей в выборке — с наклонной линией

число деталей в выборке — с наклонной линией  количество бракованных деталей (шт.). Точка пересечения проецируется на ось абсцисс (верхний доверительный предел —

количество бракованных деталей (шт.). Точка пересечения проецируется на ось абсцисс (верхний доверительный предел —  ).

).

Гарантирующий запас при этом методе берется в связи с тем, что выборка мала и следует подстраховаться от возможной ошибки, способной вызвать дефицит [4 ].

Для расчета гарантирующих запасов используется непараметрическое распределение.

где  число деталей, за которыми велось наблюдение (в шт.);

число деталей, за которыми велось наблюдение (в шт.);  количество бракованных детален в выборке (в шт.),

количество бракованных детален в выборке (в шт.),  число сочетаний из Nпо

число сочетаний из Nпо  ,

,

верхний односторонний доверительный предел ненадежности результатов,

верхний односторонний доверительный предел ненадежности результатов,

доверительный уровень (вероятность не возникновения дефицита). Задаваясь доверительным уровнем у, по этой формуле можно найти

доверительный уровень (вероятность не возникновения дефицита). Задаваясь доверительным уровнем у, по этой формуле можно найти

суммарное значение коэффициента сменности и доли гарантирующего запаса деталей, поскольку величины

суммарное значение коэффициента сменности и доли гарантирующего запаса деталей, поскольку величины  и

и  известны.

известны.

В инженерных расчетах для деталей, от которых не зависит безопасность движения,  , т.е. вероятность возникновения дефицита

, т.е. вероятность возникновения дефицита

Доля запасных частей  , учитывающая ожидаемый расход и гарантирующий запас, определяется из таблиц биноминального распределения случайных величин

, учитывающая ожидаемый расход и гарантирующий запас, определяется из таблиц биноминального распределения случайных величин  , а также по номограммам, построенным на основе данного распределения (см.рис.2).

, а также по номограммам, построенным на основе данного распределения (см.рис.2).

Величина гарантирующего запаса  стремится к нулю, когда N - число деталей в выборке — стремится к бесконечности. И при

стремится к нулю, когда N - число деталей в выборке — стремится к бесконечности. И при  гарантирующий запас практически не нужен (если поставка запасных частей производится строго по плану).

гарантирующий запас практически не нужен (если поставка запасных частей производится строго по плану).

ПРИМЕР 3. В результате обработки данных, полученных на заводе по ремонту двигателей, из 100 коленчатых валов забраковано в результате внешнего осмотра  штук, после дефектовки было забраковано еще

штук, после дефектовки было забраковано еще  штук. Общее количество выбракованных деталей

штук. Общее количество выбракованных деталей  штук.

штук.

По номограмме (рис.2) определяется коэффициент сменности с учетом гарантирующего запаса. Для этого находится точка I пересечения горизонтальной линии ( число деталей данного наименования в выборке — 100 штук) с наклонной линией

число деталей данного наименования в выборке — 100 штук) с наклонной линией  . Точка проецируется на ось абсцисс. Получается, а

. Точка проецируется на ось абсцисс. Получается, а  необходимое количество запасных частей

необходимое количество запасных частей  в этом случае определяется по формуле, аналогичной (I):

в этом случае определяется по формуле, аналогичной (I):

Для того, чтобы исключить перепроизводство запасных частей, при определении годовой потребности следует исключить величину переходящего запаса

, где

, где  остаток запасных частей данного наименования на складах.

остаток запасных частей данного наименования на складах.

Наконец, можно определить предполагаемый дефицит деталей

где  мощности объединения по производству запасных частей [7 ].

мощности объединения по производству запасных частей [7 ].

Глава 2

ИЗНОСЫ И ДЕФЕКТЫ ДЕТАЛЕЙ АВТОМОБИЛЕЙ КАМАЗ

2.1. МЕТОДИКА ИССЛЕДОВАНИЯ ИЗНОСОВ И ДЕФЕКТОВ

Исследование износов и дефектов деталей автомобилей производится в следующих целях:

—определить виды дефектов, образующихся на детали, а также закономерности их появления и расположения — для последующей конструкторской и технологической доработки детали;

—определить действительные величины износов и других дефектов — для последующего выбора способа восстановления деталей;

—определить коэффициенты сменности и восстановления деталей — для определения потребности в запасных частях и программы по восстановлению деталей;

—определить действительные сочетания дефектов — для последующей разработки оптимальных технологических маршрутов дефектации и восстановления деталей;

—получить математические модели износов и других дефектов — для последующих расчетов их допустимых без ремонта значений.

Сложившаяся практика исследовании износов и дефектов отличается, по нашему мнению, излишней скрупулезностью. Обычная дефектная деталь промеряется на нескольких уровнях и сечениях, что затрудняет последующую обработку результатов исследований, а при значительном количестве дефектов делает большую часть полученной информации ненужной.

Если нет специальных причин, достаточно ограничиться информацией о зоне максимального развития дефекта (например, максимального износа, максимального прогиба). Так как участки, на которых дефекты достигают максимальной величины, одни и те же, то обеспечивается достаточная однородность исследований.

Количество деталей, которые необходимо измерить, зависит от предельной относительной ошибки  , доверительной вероятности

, доверительной вероятности  , с которой требуется получить решение, а также от коэффициента вариации, характеризующей рассеяние износов деталей.

, с которой требуется получить решение, а также от коэффициента вариации, характеризующей рассеяние износов деталей.

Для целей практического использования вполне достаточно допустить предельную относительную ошибку  при доверительной вероятности

при доверительной вероятности  . Это будет означать, что не менее чем в 9 из 10 других партий деталей ошибка в определении величины износа не превысит 10 процентов. В одной партии из 10 она может превысить 10 процентов.

. Это будет означать, что не менее чем в 9 из 10 других партий деталей ошибка в определении величины износа не превысит 10 процентов. В одной партии из 10 она может превысить 10 процентов.

Коэффициент вариации определяется на основе замера пробной партии деталей. Подсчитывается средняя величина износов, их среднеквадратическое отклонение и коэффициент вариации:

; ;  ; ;  ; ; | (5) |

Величина партии деталей может быть подобрана по хабл.5, начиная с ее левой части. В случае, если вычисленное значение  не соответствует указанному в таблице коэффициенту

не соответствует указанному в таблице коэффициенту  , число

, число  следует увеличить до получения нужного согласия.

следует увеличить до получения нужного согласия.

Таблица 5

Число деталей в выборке при исследовании распределения износов

| Коэффициент Вариации, v | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,1 | |

Число деталей,  |

Более подробную информацию по определению объема выборки можно посмотреть в ГОСТ 27.502-83 [1].

При выборе мерительного инструмента необходимо учитывать, что погрешность измерений не должна превосходить половину среднеквадратического отклонения  распределения износов в выборке. Погрешности измерения универсальных мерительных инструментов приведены в табл.6.

распределения износов в выборке. Погрешности измерения универсальных мерительных инструментов приведены в табл.6.

Результаты исследования распределения износов должны быть представлены в графическом виде или описаны математической моделью.

Таблица 6

Предельные погрешности измерения (мкм) универсальным мерительным инструментом 0,002; 0,01; 0,05; 0,1 — цена деления шкалы инструмента

| Размеры, мм | Штангенциркуль при измерении размеров | Микрометры | Индикаторы часового типа | ||||||

| Наружный | внутренних | глубин | 0,01 | 0,002 | |||||

| 0,05 | 0,1 | 0,05 | 0,1 | 0,05 | 0,1 | ||||

| до 25 | |||||||||

| 25—50 | |||||||||

| 50—75 | |||||||||

| 75—100 | |||||||||

| 100—150 | |||||||||

| 150—200 | |||||||||

| 200—250 | |||||||||

| 250—300 |

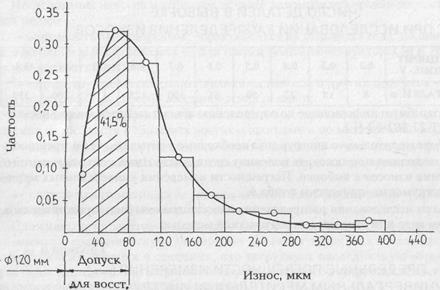

В качестве примера на рис.3 приводятся результаты исследований износов зеркала гильз цилиндров, бывших в эксплуатации.

Рис 3 Распределение износов зеркала гильз цилиндров, бывших в эксплуатации

Последовательной обработкой результатов измерений установили, что среднее значение износа составляет

мкм, среднеквадратическое отклонение

мкм, среднеквадратическое отклонение  мкм, коэффициент вариации

мкм, коэффициент вариации

: 92=0,78. Следовательно (табл.5), необходима выборка порядка 125 деталей, фактически промерено 185.

: 92=0,78. Следовательно (табл.5), необходима выборка порядка 125 деталей, фактически промерено 185.

Предложена технология обработки гильз жестким хоном до диаметра

12,0+0,03мм.При припуске 0,1 мм на сторону допустимый для восстановления износ зеркала гильзы цилиндра составляет 80 мкм. Из рис. 3 видно, что 41,5 процента деталей, прошедших обмер, могут быть восстановлены этим способом. Это же исследование позволяет сделать заключение, что для восстановления гильз цилиндров номинального размера выбранный способ должен обеспечить компенсацию износа примерно 0,35 мм на сторону.

Более удобным, хотя и более сложным способом описания износов является математическая модель. Если количество влияющих факторов велико и ни один из них не доминирует, износы могут быть описаны нормальным законом:

| (6) |

Достаточно универсально описание распределением Вейбулла

| (7) |

где  ,

,  параметры распределения.

параметры распределения.

Описание удобно выполнить с помощью ЭВМ, т.к. расчеты параметров  и

и  достаточно громоздки. Программа для определения параметров распределения прилагается в конце книги.

достаточно громоздки. Программа для определения параметров распределения прилагается в конце книги.

Зная параметры распределения, нетрудно вычислить коэффициенты сменности  , годности

, годности  , восстановления

, восстановления

Пусть  величина износа (дефекта), при котором деталь пригодна к дальнейшей эксплуатации. Доля годных деталей будет равна

величина износа (дефекта), при котором деталь пригодна к дальнейшей эксплуатации. Доля годных деталей будет равна

Если детали не восстанавливаются, а заменяются, то коэффициент сменности равен

Если детали могут быть восстановлены с износами от  до

до  , коэффициент восстановления равен

, коэффициент восстановления равен

а коэффициент сменности

В табл. 7 приводятся параметры распределения износов важнейших поверхностей двигателя.

Таблица 7

Параметры распределения износов важнейших поверхностей деталей двигателя

| Наименование | Закон распределения | Параметр | ||

| Детали | Поверхности | формы | масштаба | |

| Распределительный вал | Выпускной кулачок | Вейбулла | 1,45 | |

| Вал | Выпускной кулачок | Вейбулла | 1,6 | |

| Шатун | Отверстие нижней головки шатуна | Вейбулла | 2,05 | 44,82 |

| Втулка верхней головки шатуна | Отверстие | Вейбулла | 1,3 | 28,72 |

| Гильза цилиндров | Посадочный поясок зеркало цилиндра | Вейбулла | 1,7 | 105,84 |

| Зеркало цилиндра | Вейбулла | 1,07 | 129,7 | |

| Коромысло впускных клапанов | Отверстие | Вейбулла | 1,63 | 89,83 |

| Коромысло выпускных клапанов | Отверстие | Вейбулла | 1,58 | 93,8 |

| Стойка | Цапфа впускного клапана | Нормальный | 14,07 | 121,16 |

| Цапфа выпускного клапана | Нормальный | 13,37 | 120,51 | |

| Поршневой палец | Наружный диаметр | Вейбулла | 1,9 | 12,94 |

| Блок цилиндров | Постели коренных подшипников | Вейбулла | 3,25 | 44,51 |

| Втулка распределительного вала | Отверстие | Вейбулла | 2,25 | 62,74 |

| Коленчатый вал | Коренные шейки шатунные шейки | Вейбулла | 1,65 | 26,66 |

| Шатунной шейки | Вейбулла | 1,0 | 26,13 | |

| Головка цилиндров | Седло клапана | Вейбулла | 1,25 | 218,32 |

| Поршень | Юбка поршня | Вейбулла | 1,1 | 272,66 |

| Отверстие под палец | Вейбулла | 1,25 | 23,23 | |

| Канавка под 1-е кольцо | Вейбулла | 2,4 | 984,16 |

Часто детали, вышедшие за допускаемые размеры, не восстанавливаются по организационным причинам или из-за сопутствующих дефектов. В этих случаях коэффициенты восстановления и сменности определяются статистически на основе анализа потребления запасных частей и сложившихся объемов восстановления, а рассчитанные выше коэффициенты характеризуют скорее всего упущенные возможности.

Износы, прогибы, скручивание образуют группу дефектов, значения которых представляют собой непрерывную функцию в определенном интервале распределений. Другая группа дефектов, например, трещины, недопустимы качественно. При исследовании последних дефектов устанавливают факт их появления, хотя иногда фиксируются и количественные параметры (например, длина трещины).

Наличие или отсутствие поломок устанавливается путем опроса работников автопредприятий, эксплуатирующих автомобили КамАЗ, а также путем анализа ремонтного фонда, позволяющего обнаружить предрасположенность деталей к аварийным дефектам (образование усталостных трещин и т.п.).

Определенную сложность представляет обнаружение скрытых дефектов. Обычно трещины в корпусных деталях выявляются опрессовкой горячей водой под давлением до 0,6 МРа. В остальных деталях трещины обнаруживают с помощью магнитной и электромагнитной дефектоскопии, другие способы выявления дефектов используются редко. Применяются магнитные дефектоскопы УМДЭ-2500, МД-5, ПДМ-70, МД-50 и электромагнитные дефектоскопы ИДП-1, ИПП-1М, ВД-20П, ВД-ЗОП, ДКВ-2 и другие.

При исследовании износов и дефектов деталей статистика не должна обезличиваться, т.к. важно выявить не только наличие дефектов, но и закономерности формирования их сочетаний.

2.2. ИЗНОСЫ И ДЕФЕКТЫ ДЕТАЛЕЙ АВТОМОБИЛЕЙ КАМАЗ

Износы и дефекты основных детален дефицитной номенклатуры автомобилей КамАЗ изложены в картах дефектации, прилагаемых к описаниям технологических процессов восстановления деталей (см.главу 3, разделы 3.2.1—3.2.60). Анализ дефектов выполнен на основе массового обследования деталей двигателей и агрегатов, поступающих в ремонт на Набережночелнинский завод по ремонту двигателей; кроме того, использовалась информация, полученная от эксплуатационных хозяйств, главным образом через "КамАЗавтоцентр".

2.3. МЕТОДИКА ФОРМИРОВАНИЯ РАЦИОНАЛЬНЫХ МАРШРУТОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

При разработке технологических процессов восстановления деталей целесообразно учитывать не только наличие дефектов, но и их сочетание. Для определения маршрутов восстановления деталей используется необезличенная статистика износов и дефектов.

Число деталей, которые необходимо измерить для разработки технологических маршрутов, зависит от допустимой ошибки б, доверительной вероятности у, с которой следует получить решение, и числа дефектов m на детали. Так, при доверительной вероятности 0,95 и допустимой ошибки 15 процентов число деталей, которое необходимо обследовать,

Например, при m = 10 дефектам необходимо обследовать 170 деталей. Результаты обследований заносят в дефектовочную ведомость (табл.8). Знак плюс означает наличие дефекта, а минус — отсутствие.

Таблица 8

Пример оформления дефектовочной ведомости

| № | дефекты дета ли | |||||||||

|  |  |  |  |  |  |  |  |  | |

| + | — | — | — | + | + | + | — | + | — | |

| + | — | + | — | + | — | + | + | — | — | |

| — | + | — | + | — | — | — | — | — | — | |

| — | + | — | — | + | + | — | + | — | + | |

| — | + | — | + | — | — | — | — | — | — | |

| и т.д. |

Для оценки степени связи между дефектами используется корреляционный анализ. Коэффициент парной корреляции рассчитывается по альтернативной формуле

| (8) |

где  число деталей, имеющих оба дефекта,

число деталей, имеющих оба дефекта,  число деталей, имеющих первый эффект и не имеющих второй,

число деталей, имеющих первый эффект и не имеющих второй,  число деталей, имеющих второй,

число деталей, имеющих второй,  число деталей, не имеющих оба дефекта.

число деталей, не имеющих оба дефекта.

2015-06-24

2015-06-24 1023

1023