Общие данные

| Тип машины | Гусеничная, бронированная, плавающая, авиатранспортируемая |

| Полная боевая масса, т | 14,0 + 2 % |

| Боевой расчет, чел. | |

| Экипаж, чел. | 3 (командир, оператор-наводчик, механик-водитель) |

| Десант, чел. | 7 (стрелки-десантники) |

Вооружение БМП-2

Основное вооружение БМП-2 – 30-мм автоматическая пушка 2А42, установленная в двухместной вращающейся башне. Пушка обеспечивает обстрел наземных и воздушных целей в вертикальном секторе до +75 град. вкруговую. С пушкой спарен 7,62-мм пулемет ПКТ.

Для борьбы с сильно бронированными средствами противника предназначен ПТРК 9К111 "Фагот" или 9К113 "Конкурс", который может использоваться в машинном и выносном вариантах. Перевод противотанкового комплекса из машинного варианта в выносной производится силами двух членов экипажа. Общим элементом машинной и выносной пусковых установок является прицел 9Ш119М1.

Пусковая установка ПТУР 9П111 "Фагот" на крыше башни БМП-2. Главным недостатком этого комплекса было то, что перезаряжание осуществлялось вручную через люк. Позднее все БМП-2 получили новый ПТРК "Конкурс" с улучшенными характеристиками.

2. Виды технического обслуживания техники.

Для бронетанковой техники установлены следующие виды технического обслуживания:

контрольный осмотр,

ежедневное техническое обслуживание,

техническое обслуживание № 2.

Контрольный осмотр проводится перед выходом машины из парка (перед боем) и на привалах при совершении марша. Цель контрольного осмотра — проверить готовность машины к выходу (к бою) или к продолжению движения, если он проводится на привале во время марша.

Продолжительность проведения контрольного осмотра перед выходом 15—20 мин, на привалах—10—15 мин.

- непрочное закрепление снаружи машины предметов ЗИП приведет к их потере, особенно при движении ночью;

- открытые пробки днища и мочки могут быть причиной проникновения воды внутрь машины и даже затопления при преодолении водных преград.

Для того, чтобы КО проводился в полном объеме и в установленном нормативом время, каждый член экипажа должен твердо знать и уметь выполнять определенные обязанности, согласовывая свои действия с действиями членов экипажа.

Норматив № 1

Контрольный осмотр машины

Норматив отрабатывается экипажем. Машина не укрыта брезентом, все люки закрыты. При выполнении норматива провести операции контрольного осмотра перед выходом.

«отлично» - 14 мин.

«хорошо» - 15 мин.

«удовлетворительно» - 18 мин.

Контрольный осмотр перед выходом

| Действия механика-водителя: 1. Проверить заправку топливом, маслом и уровень охлаждающей жидкости. 2. Проверить исправность действия педалей, штурвала и рычагов приводов управления. 3. Проверить исправность наружного освещения и сигнала. 4. Проверить наличие крышек, люков и пробок в корпусе и днище, внешним осмотром. 5. Проверить крепления ЗИП. 6. Проверить состояние ходовой части. 7. Запустить и проверить работу двигателя на всех режимах, проверяется на слух. 8. Проверить отсутствие течи топлива, масла и охлаждающей жидкости. 9. Проверить исправность КИП. | Действия наводичка-оператора: 1. Проверить действия пульта управления прицелом день-ночь. 2. В предвидении стрельбы проверить: - автоматическое стопорение орудия на угле заряжания; - исправность цепи электрозапала орудия; - электроспуск пулемета; - боеукладку и крепление боекомплекта; - отсутствие посторонних предметов в конвеере; - положение лотка-завата; - работу привода наведения 1ЭЦ-10М; 3. Проверить стопорение башни; 4. Проверить работоспособность ТПУ. | Действия командира: 1. Проверить оптические детали прибора ТКН-3Б и приборов наблюдения на рабочем месте. 2. Убедиться, что рукоятка поворотного зеркала ТКН-3Б установлена в положение "Д" - день. 3. Проверить работоспособность радиостанции и ТПУ. 4. Принять доклады от членов экипажа и доложить о готовности командиру взвода. |

Ежедневное техническое обслуживание (ЕТО) проводится после каждого выхода машины в эксплуатацию, независимо от пробега, но не реже чем через 200—250 км.

Цель ежедневного технического обслуживания — проверить и подготовить машину к дальнейшей эксплуатации, выполнив работы, предусмотренные объемом обслуживания.

Продолжительность ежедневного технического обслуживания БМП—2,5—3,0 ч.

двигателя.

3. Порядок выхода и возвращения машин в парк.

Выход машин из парка

Машины выпускаются из парка по утвержденному накануне командиром части наряду, технически исправные и обслуженные, закрепленными за ними водителями, имеющими документ, удостоверяющий личность водителя, и водительское удостоверение, а также с оформленными путевыми листами, подписанными заместителем командира части по технической части. Выпуск машин, не предусмотренных нарядом, в исключительных случаях разрешается командиром части.

Накануне выхода машины из парка командиру машины (механику-водителю) выдается путевой лист, выписанный технической частью. По прибытии в парк экипаж представляется дежурному по парку. Командир машины предъявляет ему путевой лист. Дежурный по парку сверяет путевой лист с данными наряда на выход и разрешает экипажу готовить машину к выходу.

После вскрытия машины, проведения контрольного осмотра экипаж докладывает технику роты о готовности машины к выходу. Техник роты, проверив состояние машины и ее готовность к выходу, расписывается на путевом листе об исправности машины. Экипаж выводит машину для проверки начальником КТП. Начальник КТП, проверив машину, удостоверение на право управления и военный билет, расписывается в путевом листе и направляет механика-водителя к дежурному по парку, который записывает в журнале выхода и возвращения машин время выхода и дает команду дневальному по парку открыть ворота. С этого момента машина поступает в распоряжение лица, которому она выделена.

При выходе большого количества машин их состояние начальник КТП проверяет накануне.

Возвращение машин в парк.

При возвращении в парк машина проходит пост предварительной очистки и останавливается на площадке осмотра машины начальником КТП.

Командир машины докладывает дежурному по парку о прибытии машины, её состояние и выполнении задании. Дежурный по парку делает отметку в путевом листе и книге выхода и возвращения, о времени прибытия и даёт разрешение экипажу на обслуживание машины.

Начальник КТП проверяет состояние машины. Командир машины организует её обслуживание в полном объеме работ при ежедневном техническом обслуживании. Согласно технологического процесса обслуживание машин в парке. После завершения работ по обслуживанию командир машины докладывает технику роты и дежурному по парку. Дежурный по парку, убедившись в полном обслуживании машины, даёт разрешение на постановку её на стоянку, затем проверяет уборку места стоянки, пломбировку машины, делает отметку в книге о постановке машины и направляет экипаж в подразделение

4. Общее устройство БМП. Размещение экипажа и десанта.

Боевая машина пехоты (рис. 1.1, 1.2) является гусеничной боевой машиной, имеющей вооружение, броневую защиту и высокую маневренность. Назначение машины – повысить мобильность, вооруженность и защищенность пехоты, действующей на поле боя, в условиях применения ракетно-ядерного оружия.

Машина вооружена 30-мм автоматической пушкой 2А42 с двухленточным питанием, стабилизированной в двух плоскостях, спаренным с пушкой 7,62-мм пулеметом ПКТ и пусковой установкой для борьбы с бронированными целями из машины и вне ее.

Размещение экипажа

Боевой расчет машины состоит из 10 человек: не спешиваемая часть (экипаж) 3 человека (командир машины, он же командир отделения, оператор-наводчик и механик-водитель) и 7 стрелков-десантников. Последние могут вести прицельный огонь из личного оружия через специальные амбразуры.

Боевой расчет машины состоит из 10 человек: не спешиваемая часть (экипаж) 3 человека (командир машины, он же командир отделения, оператор-наводчик и механик-водитель) и 7 стрелков-десантников. Последние могут вести прицельный огонь из личного оружия через специальные амбразуры.

Отделение управления расположено в левой передней части корпуса машины. В нем размещено рабочее место механика-водителя, оснащенное органами управления движением машины, контрольно-измерительными приборами, приборами наблюдения, средством связи.

За сидением механика-водителя находится рабочее место одного стрелка. Оно оборудовано амбразурой для стрельбы из личного оружия (в левом борту корпуса), приборами наблюдения.

Боевое отделение расположено в средней части машины. Оно занимает башню и подбашенное пространство в корпусе. В нем размещены рабочие места командира (справа) и оператора-наводчика (слева). Рабочие места командира и оператора оборудованы приборами наблюдения, прицеливания и управления оружием.

В кормовой части корпуса машины в десантном отделении располагаются на своих рабочих местах 6 стрелков. На каждом рабочем месте имеется прибор для наблюдения за местностью при движении "по боевому", амбразуры для ведения стрельбы из пулеметов (передние) и автоматов АКМ (остальные). Для входа и выхода стрелков в корме машины имеются две двери. В левой двери имеется амбразура для стрельбы из АКМ. В крыше корпуса над сидениями расположены два люка для выхода стрелков при движении машины на плаву, ведения огня по воздушным целям, наблюдения за местностью на марше, аварийной эвакуации и т.п.

человека на сиденьях.

5. Люки корпуса и башни и правила пользования ими, заправочные, сливные пробки корпуса.

Люк механика-водителя

Люк механика-водителя расположен в передней части корпуса и предназначен для входа и выхода механика-водителя и для наблюдения за местностью при вождении машины по-походному.

В целях герметизации люка по периметру проема обечайки приклеено уплотнительное кольцо, на которое опирается крышка люка, и установлено дополнительное запорное устройство.

В целях герметизации люка по периметру проема обечайки приклеено уплотнительное кольцо, на которое опирается крышка люка, и установлено дополнительное запорное устройство.

Для предохранения от ушибов о кромку люка предусмотрено резиновое обрамление.

Для открывания и закрывания крышки люка, а также для фиксации ее в открытом или закрытом положении служит эксцентриковый замок, установленный в стакане 4.

Для подъема и опускания крышки люка оттянуть рукоятку 12 и переместить ее и вертикальной плоскости до упора в ограничитель 15; для открывания крышки повернуть рукоятку 12 в горизонтальной плоскости, при этом крышка люка отводится вправо до упора. Для стопорения крышки повернуть рукоятку 12 вниз и зафиксировать в отверстии.

Люк командира в отделении управления

Люк расположен в крыше корпуса за люком механика-водителя, предназначен для входа и выхода командира и для наблюдения за местностью в походном положении (при открытой крышке люка).

Герметизация люка по периметру обеспечивается резиновым уплотнением 4 (рис. 3.4), а плотное прилегание крышки к уплотнению – замком клинового действия.

Поджатие крышки может регулироваться в процессе эксплуатации путем ввертывания или вывертывания резьбового валика 5, для чего ручка 6 замка предварительно должна быть снята. Регулировка не должна нарушать работу конечного выключателя закрытия люка при закрытой до упора ручке 6.

Люки башни

1. Люк оператора служит для посадки и высадки оператора. Плотное прилегание крышки люка обеспечивается замком винтового действия, открытого положении крышка фиксируется стопором крышки. Стопор действует автоматически при откидывании крышки люка до упора. Чтобы открыть крышку люка со стопора и закрыть ее, необходимо отвести рукоятку стопора от себя.

2. Люк выдачи ШУР предназначен для установки направляющей с

противотанковым реактивным управляемым снарядом на пусковой кронштейн.

Механизм открывания и закрывания люка представляет собой рычажную систему, кинематика которой подобрана так, чтобы при повороте рукоятки относительно полуосей осуществляется возвратно-поступательное движение тяги, открывающей крышку люка.

В крайних положениях (открытом или закрытом) происходит автоматическая фиксация крышки люка.

Люки в десантном отделении

Люки служат для выхода десанта на воде, для наблюдения на марше при движении по-походному. Кроме того, при необходимости люки могут быть использованы для ведения стрельбы. Конструктивно люки выполнены одинаково.

Герметизация люка по периметру обеспечивается резиновым уплотнением, а плотное прилегание крышки к уплотнению – замком клинового действия.

Люк над двигателем

Крышка 8 (рис. 3.1) люка шарнирно соединена с крышей и крепится к ней болтами. Герметичность обеспечивается резиновым уплотнением крышки. Для открывания крышки люка отвернуть болты и поднять ее за кольцо.

Лючок подогревателя

Лючок подогревателя расположен на днище корпуса и предназначен для выпуска газов при работе котла подогревателя.

Двери

Двери расположены в кормовой части машины. Они выполнены из броневой стали, имеют шахты для установки приборов ТНПО-170А и служат одновременно топливными баками. Для заправки топлива служат заправочные горловины, закрывающиеся пробками.

Двери закрываются замками. Замки установлены в отверстиях обеих дверей и одинаковы по устройству.

Для плотной задрайки дверей при движении на плаву повернуть штурвал по ходу часовой стрелки. Дверь подтягивается. Для открывания двери изнутри повернуть штурвал против хода часовой стрелки до отказа, нажать на кнопку и повернуть рукоятку вниз.

Для открывания двери снаружи машины (при ввернутом фиксаторе) специальным ключом расстопорить фиксатор рукоятки и повернуть рукоятку вниз. Открыть дверь до установки на стопор. Прежде чем закрыть двери, необходимо снять их со стопора: снаружи машины – нажатием на стопор, изнутри – нажатием на кнопку. При нажатии на кнопку двери предварительно оттолкнуть от себя в сторону открывания.

«Заправочные, сливные люки и пробки».

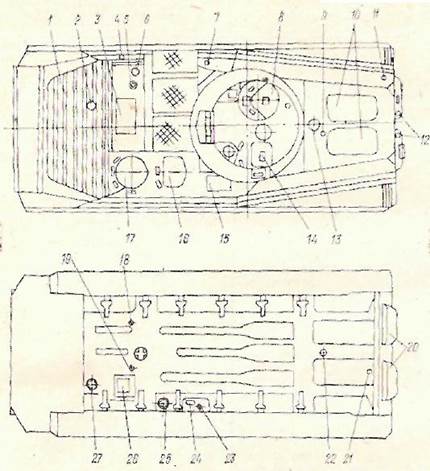

Рис. 9. Схема расположения заправочных и сливных люков и пробок сверху и на днище машины:

1 — ребристый лист; 2 — пробка отверстия для щупа КПП; 3 — люк над двигателем; 4, 7, 11 — отверстия для выброса воды откачивающими насосами; 5—пробка топливных баков; 6 — пробка отверстия для заправки маслобака; 8-— люк командира; 9, 12 — пробки заправочных горловин топливных баков; 10 — люки десантного отделения; 13 — труба забора воздуха; 14 — люк оператора; 15 — люк для доступа к ФПТ; 16 — люк десантника; 17 — люк механика-водителя; 18 — клапан отверстия слива воды из системы охлаждения; 19 — пробка отверстия слива масла из картера двигателя; 20 — двери; 21 — пробка отверстия слива воды из корпуса; 22 — пробка отверстия слива топлива; 23 — клапан отверстия слива воды из эжектора; 24 — лючок выхлопа отработавших газов из котла подогревателя; 25 — пробка отверстия слива масла из масляного бака; 26 — люк для доступа к двигателю; 27 — пробка отверстия слива воды и масла из КПП

6. Назначение, общее устройство, основные технические характеристики УТД-20

Двигатель УТД-20 шестицилиндровый, четырёхтактный, быстроходный дизель с непосредственным впрыском топлива и высокотемпературным жидкостным охлаждением. Вращение коленчатого вала двигателя правое (по ходу часовой стрелки), если смотреть со стороны привода компрессора. Он служит источником механической энергий, приводящей БМП в движение, в котором тепловая энергий, выделяющаяся при сгорании топлива, преобразуется в механическую энергию при помощи кривошипно-шатунного механизма. По способу приготовления горячей смеси двигатели внутреннего сгорания подразделяются на карбюраторные и дизельные.

На БМП-2 установлен двигатель УТД-20С1 (рис. 4.1), который представляет собой шестицилиндровый V-образный четырехтактный быстроходный бескомпрессорный дизель жидкостного охлаждения со струйным распыливанием топлива. Мощность от двигателя отбирается на силовую передачу с носка коленчатого вала через маховик, а на компрессор – с противоположного конца коленчатого вала через вал отбора мощности.

Вращение коленчатого вала двигателя – правое (по ходу часовой стрелки), если смотреть со стороны вала отбора мощности на привод компрессора.

Двигатель установлен в силовом отделении машины в общем силовом блоке, куда входит коробка передач, главный фрикцион и планетарные механизмы поворота.

Силовой блок крепится на двух передних опорах 3 (рис. 4.2) и задней опоре 2. Для предотвращения поперечного перемещения силового блока в средней части картера КП напротив передних опор установлены ограничительные болты.

В машине двигатель имеет переднее продольное расположение (маховиком вперед) и с главным фрикционом, коробкой передач и планетарными механизмами поворота образует единый силовой блок машины. Крепление силового блока к корпусу машины осуществляется на трех опорах: на двух бугелях и одной упругой опоре. Бугели расположены в передней части силового отделения и на них опираются цилиндрические картеры планетарных механизмов поворота, которые закрепляются в бугелях с помощью болтов верхними наметками.

Наименование блоков (левый и правый), а также нумерация цилиндров ведутся со стороны, противоположной маховику.

Остовом двигателя является V-образный блок-картер тоннельного типа с углом развала блоков 120°. Каждый блок состоит из трех цилиндров, которые имеют общую головку. Внутри блоков вокруг гильз цилиндров, а также внутри головок имеются полости охлаждения, сообщающиеся между собой. В головках цилиндров установлено по четыре клапана на цилиндр: два впускных с внешней стороны и два выпускных со стороны развала блоков. Клапаны приводятся в действие от распределительных валов, кулачки которых действуют непосредственно на тарелки клапанов. Механизм газораспределения каждого блока цилиндров закрывается крышкой.

Воздух поступает в цилиндры через впускные коллекторы. Продукты сгорания удаляются из цилиндров через выпускные коллекторы.

Коленчатый вал устанавливается в расточке блок-картера на четырех роликовых подшипниках. Со стороны механизма передач к коленчатому валу крепится маховик, с противоположной стороны с помощью шлицев соединяется вал дополнительного отбора мощности для привода воздушного компрессора машины.

На шатунных шейках коленчатого вала смонтированы вильчатые шатуны, работающие в левом блоке. На нижние головки вильчатых шатунов навешиваются внутренние шатуны, работающие в правом блоке

Любой поршневой двигатель внутреннего сгорания состоит:

– из кривошипно-шатунного механизма (КШМ);

– газораспределительного механизма (ГРМ);

– механизма передач.

Особенностью двигателя УТД-20С1 (УТД-20) является наличие у него еще одного механизма – уравновешивающего.

Кривошипно-шатунный механизм служит для восприятия давления газов и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

КШМ составляет основу конструкции двигателя и состоит из блок-картера, головок блоков, коленчатого вала с маховиком, шатунных и поршневых групп, вала отбора мощности.

Блок-картер предназначен для монтажа всех деталей, узлов и служит силовым остовом двигателя. Блок-картер отливается совместно с рубашками цилиндров с углом развала блоков 120° и представляет собой жесткую монолитную конструкцию тоннельного типа. Внутри блок-картер разделен оребренными поперечными перегородками на три цилиндровых отсека 1 и полость 2 для установки шестерен механизма передач. В тоннель, образованный расточками в перегородках, на роликовых коренных подшипниках устанавливается коленчатый вал.

В нижней части перегородок параллельно оси коленчатого вала сделаны расточки 19 для монтажа вала уравновешивающего механизма.

С левой и правой сторон блок-картера сделано по три люка 22 и 16 для монтажа шатунов.

С правой стороны блок-картера обработаны фланцы для монтажа масляного насоса и нагнетающего патрубка водяного насоса.

С левой стороны блок-картера выполнено ложе 24 для монтажа стартера. К приливу 27 монтируется генератор.

Характеристика двигателя УТД –20

Тип - четырёхтактный дизель

жидкостного охлаждения

Марка - УТД-20

Число цилиндров - 6

Расположение цилиндров - V-образное, под углом 120 о

Диаметр цилиндра, мм - 150

Ход поршня, мм - 150

Рабочий объём, л - 15,9

Максимальная мощность при 2600об/мин, л/с - 300

Порядок работы цилиндров - 1 л- 1п- 2л-2п-3л-3п

Порядок нумераций цилиндров - со стороны противоположной

маховику

Рекомендуемые эксплуатационные

обороты об/ мин - 1800-2400

Максимальные обороты на холостом ходу - 2880

Минимальные обороты на холостом ходу - 600- 700

Габаритные размеры двигателя, мм:

длина - 791

ширина - 1150

высота - 732

Масса двигателя, кг - 665

7. Назначение, общее устройство и принцип работы системы питания двигателя топливом.

Система питания двигателя топливом предназначена для хранения, очистки и подачи топлива в двигатель.

Система питания двигателя топливом закрытого типа герметична.

В качестве топлива применяется для летней эксплуатации – дизельное летнее (ДЛ), для зимней эксплуатации – дизельное зимнее (ДЗ) или дизильное арктическое (ДА).

Она состоит:

1. из топливных баков

2. топливомера,

3. топливоподкачивающего насоса БЦН,

4. топливных кранов

5. фильтра грубой очистки,

6. дренажной системы с клапаном и топливной системы двигателя (топливоподкачивающего насоса, фильтра тонкой очистки, насоса высокого давления, всережимного регулятора, автоматической муфты угла опережения подачи топлива, форсунок и системы объединенного слива топлива из форсунок).

7. Работа системы питания топливом

Перед пуском двигателя механик-водитель открывает топливный кран, включает топливоподкачивающий насос БЦН (выключатель БЦН на центральном щитке), при этом топливо заполняет питающую двигатель магистраль (трубопроводы, фильтр грубой очистки, топливоподкачивающий насос, фильтр / тонкой очистки, топливный насос), вытесняет из нее воздух и по дренажным трубкам возвращается в бак.

Во время работы двигателя топливо из основного бака по трубопроводу через топливный кран, фильтр грубой очистки поступает в топливоподкачивающий насос, который подает топливо через фильтр тонкой очистки к топливному насосу высокого давления, откуда по трубкам поступает к форсункам, а излишки топлива по дренажным трубкам через штуцер на фильтре тонкой очистки возвращаются в бак.

В следствии высокого давления впрыска топлива и малого диаметра отверстий сопл форсунок топливо распыливается в камерах сгорания на мельчайшие частицы, перемешивается сжатым воздухом и под действием высокой температуры сжатого воздуха воспламеняется.

В системе питания топливом имеются ответвления к системе подогрева и к термодымовой аппаратуре (ТДА).

Для того чтобы в основном топливном баке и в кормовых топливных баках по мере расхода топлива не образовалось разрежения и не прекратилось из-за этого поступление топливо в двигатель, баки соединены дренажными трубками через дренажный клапан с атмосферой.

8. Назначение, общее устройство и принцип работы системы питания двигателя воздухом.

Система питания двигателя воздухом обеспечивает очистку от пыли воздуха, поступающего в цилиндры двигателя. Система включает в себя воздухозаборную трубу, кольцевой воздуховод с карманом, воздухоочиститель с эжектором отсоса пыли.

В летний период и при преодолении водных преград воздух в воздухоочиститель поступает только через воздухозаборную трубу, а в зимнее время и через лючок из короба эжектора.

Работа системы питания двигателя воздухом

В летний период эксплуатации при закрытой заслонке атмосферный воздух через воздухозаборную трубу и кольцевой воздуховод поступает в карман кольцевого воздуховода, где разветвляется на два потока: один – по патрубку на охлаждение компрессора, другой – через сетку и патрубок в воздухоочиститель.

В воздухоочистителе часть воздуха проходит через решетку, где под действием инерционных сил очищается от пыли и направляется через патрубок на охлаждение генератора, другая часть через воздухоприточные окна

в циклоны. Проходя через тангенциально направленные окна, воздух получает вращательное движение. Частицы пыли под действием центробежных сил отбрасываются к стенкам циклонов и попадают в пылесборник, откуда пыль по трубопроводу отсасывается эжектором отсоса пыли и вместе с отработавшими газами выбрасывается в атмосферу. Очищенный воздух из циклонов поступает в сборник и далее через впускные коллекторы к цилиндрам двигателя. В зимнее время при открытой заслонке воздух, проходящий через радиаторы, расположенные в коробе эжектора, подогревается и через лючок зимнего забора воздуха поступает в корпус воздухоочистителя, где смешивается с воздухом, поступающим из кольцевого воздуховода.

9. Назначение, расположение, основные технические характеристики, общее устройство системы смазки двигателя.

Система смазки

Система смазки двигателя предназначена для подачи масла к трущимся поверхностям деталей двигателя в целях уменьшения трения и износа деталей, а также для отвода от них избыточного тепла и удаления продуктов износа.

Техническая характеристика. Система смазки, комбинированная с сухим картером.

Применяемое масло: основное – М-16ИХП-3,

дублирующее – МТ-16п.

Полная емкость системы – 58 л.

Заправочная емкость бака – 48 л.

Минимально допустимое количество масла в системе – 20 л.

Давление масла: нормальное 6–10 кгс/см2;

минимальное – не ниже 2 кгс/см2.

Температура масла: нормальная – 80–100 °С;

максимально допустимая – 120 °С;

минимальная – 55 °С.

Система смазки двигателя – принудительная, циркуляционная, с сухим картером.

В систему смазки входят:

масляный бак 30 с заправочным бачком 7,

маслозакачивающий насос 27 (МЗН-3),

масляный насос 15 двигателя,

масляный фильтр 11,

масляный радиатор 8,

перепускной клапан 6 и трубопроводы (окрашены в коричневый цвет).

10. Назначение, основные технические характеристики, общее устройство системы охлаждения двигателя.

Система охлаждения высокотемпературная жидкостная, закрытого типа, с принудительной циркуляцией и эжекторным охлаждением радиаторов.

Система охлаждения предназначена для отвода тепла от деталей двигателя, соприкасающихся с горячими газами в целях поддержания температуры двигателя в допустимых пределах.

В качестве охлаждающей жидкости летом применяется вода с трехкомпонентной присадкой(для предохранения от коррозии и образования накипи на деталях, соприкасающихся с охлаждающей жидкостью, в воду добавляют трёхкомпонентную присадку в составе: калиевый хромпик, нитрат натрия, тринатрийфосфат по 25 г. каждого компонента на 50 л. воды, нагретой до 60-800С.), зимой низкозамерзающая жидкость марки М-45 и М-65

Трёхкомпонентная присадка и её растворы, а также низкозамерзающая жидкость – являются сильнейшими ЯДАМИ.

Емкость системы:

- при заправке водой с трехкомпонентной присадкой - 52 л.

- низкозамерзающей жидкостью – 48л.

Температура охлаждающей жидкости на выходе:

- Рекомендуемая температура-80-1000С,

- кратковременно допустимая (не более 10 мин.) - 1250С

- максимально допустимая при длительной работе - 1200С

- минимальная –550С.

Система охлаждения включает:

- водяной насос;

- радиатор;

- расширительный бак;

- рубашки охлаждения цилиндров и камер сгорания;

- эжектор и жалюзи;

- два отопителя;

- кран и клапан слива охлаждающей жидкости;

- термометр.

11. Проверка заправки систем питания топливом, смазки и охлаждения.

Проверка заправки и дозаправка системы

Инструмент, принадлежности и эксплуатационные материалы: ключ 27X30, вороток, удлинитель (в ящике механика-водителя), воронка с фильтром (в ведре под левым сиденьем в десантном отделении), ветошь, масло.

Очистить от пыли и грязи пробку на крыше машины и вывернуть ее. Отвернуть накидную гайку, извлечь щуп, обтереть его чистой ветошью, вновь установить на место, затем вынуть и проверить количество масла, находящегося в баке. Проверять через 15—16 мин после остановки двигателя.

Если уровень масла по щупу ниже верхней метки, необходимо дозаправить систему смазки маслом, для чего:

вывернуть пробку;

вынуть сетчатый фильтр;

установить в заправочную горловину раздаточный пистолет маслозаправщика и дозаправить бак маслом до верхней метки щупа; при отсутствии маслозаправщика дозаправку производить ведром через воронку с фильтром, при этом сетчатый фильтр из заправочной горловины масляного бака не вынимать.

Установить щуп и навернуть на него накидную гайку.

Ввернуть пробку заправочного бачка.

Ввернуть пробку на крыше машины.

Смешивание различных марок масел не допускается.

Работа системы смазки

Перед пуском двигателя механик-водитель включает насос МЗН-3, и масло из бака под давлением через сетчатый фильтр и трубопровод подается к двигателю. После пуска двигателя МЗН-3 отключают, и вступает в действие масляный насос двигателя.

Масло из бака, пройдя обогреваемый в кожухе трубопровод, подается нагнетающей секцией насоса по гибкому шлангу к центробежному фильтру, где очищается и уходит в канал масляной магистрали для смазки узлов и механизмов двигателя.

Прошедшее через двигатель масло сливается в блок-картер, собирается в маслоотстойник, отсасывается откачивающей секцией масляного насоса, далее по трубопроводу направляется в радиатор, где охлаждается и поступает в бак. Накапливающиеся в маслобаке пары масла и газы выбрасываются через обратный клапан в эжектор.

12. Назначение, общее устройство главного фрикциона.

Главный фрикцион

Главный фрикцион представляет собой двухдисковую муфту сцепления сухого трения. Он предназначен:

– для отключения двигателя от коробки передач во время переключения передач и при экстренном торможении машины;

– обеспечения плавного трогания машины с места;

– предохранения деталей двигателя и силовой передачи от поломок при резком увеличении нагрузок на ведущих колесах.

Устройство главного фрикциона

Главный фрикцион состоит из ведущих частей, соединенных с маховиком двигателя, ведомых частей, соединенных с ведущим валом коробки передач, и механизма выключения.

К ведущим частям относятся опорный диск, ведущий барабан, ведущий диск, нажимной диск, нажимные пружины и детали крепления.

К ведомым частям относятся два стальных диска трения с приклепанными и приклеенными к ним с обеих сторон дисками трения и ведомый барабан.

13. Назначение, основные технические характеристики, общее устройство коробки передач.

Коробка передач — ступенчатая, с постоянным зацеплением шестерен, имеет пять передач переднего и одну передачу заднего хода.

Она предназначена:

для изменения крутящего момента на ведущих колесах и скорость движения машины;

для обеспечения движения машины задним ходом;

для отключения двигателя от ведущих колес.

Устройство коробки передач

Коробка передач состоит из следующих основных узлов:

картера,

ведущего вала, изготовленного заодно с ведущей конической шестерней,

ведомого вала,

грузового вала и промежуточной шестерни заднего хода, закрепленной на оси.

Картер состоит из двух половин: нижней и верхней.

Они соединяются с помощью шпилек и гаек. В нижней части картера установлены маслонасос с приводом и сетчатый фильтр.

Для подогрева масла КП при низких температурах окружающего воздуха нижняя часть картера соединяется с системой подогрева двигателя полостями.

14. Общее устройство и принцип работы бортовой передачи.

| Бортовые передачи | |

| Тип | Планетарные, одноступенчатые |

| Применяемое масло | МТ-16п, МТ-8п или ТСЗп-8 |

| Заправочная емкость, л | |

| Масса редуктора бортовой передачи, кг |

Бортовая передача представляет собой одноступенчатый понижающий планетарный редуктор. Она предназначена для постоянного увеличения крутящего момента, подводимого к ведущим колесам.

Бортовые передачи крепятся к бортам корпуса в передней части машины.

Устройство бортовой передачи

Бортовая передача состоит из корпуса, с которым заодно выполнена эпициклическая шестерня, ведущего вала с солнечной шестерней, трех сателлитов, ведомого вала (водила) и крышки. На ведущем валу левой бортовой передачи расположена шестерня привода спидометра. Внутри ведущего вала установлен сапун. На крышке предусмотрено отверстие для заправки маслом бортовой передачи, которое закрывается пробкой. Отверстие для слива масла закрывается пробкой. Контроль уровня масла в бортовой передаче осуществляется через заправочное отверстие. Передача крутящего момента от ПМП к бортовым передачам осуществляется муфтами и валами и.

15. Назначение, общее устройство, расположение, гусеничного движителя.

Гусеничный движитель с передним расположением ведущих колес предназначен для сообщения машине поступательного движения как на суше, так и на воде за счет крутящего момента, подводимого от двигателя к ведущим колесам. Зацепление ведущих колес с гусеницами — цевочное. Гусеничный движитель состоит из двух гусениц, двух ведущих колес, двенадцати опорных катков, шести поддерживающих катков, двух направляющих колес, двух очистителей, двух механизмов натяжения гусениц.

При движении машины на плаву гусеницы, перематываясь, создают своими нижними ветвями поток воды, направленный в сторону, противоположную движению, благодаря чему машина движется.

Для уменьшения вредного влияния потока воды, создаваемого верхней ветвью гусеницы, и увеличения скорости движения машины верхняя ветвь закрывается специальными крыльями. Крылья выполнены так, что поток воды, создаваемый верхней ветвью гусеницы, частично направляется назад от щитка в передней части крыльев и направляющих лопаток в кормовой части крыльев.

Гусеницы

Гусеницы представляют собой мелкозвенчатые ленты, состоящие каждая из звеньев-траков, связанных между собой шарнирно с помощью обрезиненных пальцев, скоб и болтов.

Трак — штампованный из высокопрочной стали, имеет две проушины для соединения траков и два гребня для предотвращения схода гусеницы с опорных катков и спадания ее с поддерживающих катков. Гладкая сторона соединенных в ленту траков (между гребнями) служит беговой дорожкой для опорных катков.

На внешней стороне трака имеются грунтозацепы, увеличивающие сцепление его с грунтом. В проушины траков за прессованы стальные пальцы с привулканизированнымикнйм резиновыми втулками, которые за счет деформации резины позволяют тракам поворачиваться на небольшой угол относительно друг друга. На концы пальцев надеты скобы, выполненные из высоко-прочной стали. Скобы закреплены с помощью болтов, при этом болт ввернут в скобу между лысками пальцев.

Ведущее колесо

Ведущие колеса, получая вращение от двигателя через агрегаты силовой передачи, перематывают находящиеся с ними в зацеплении гусеницы и сообщают корпусу машины поступательное движение.

Ведущее колесо состоит из корпуса и двух зубчатых венцов для зацепления со скобами гусениц. Корпус ведущего колеса состоит из двух сваренных между собой стальных частей с фланцами для установки и крепления сменных зубчатых венцов.

16. Назначение, расположение, общее устройство подвески ходовой части.

| Подвеска | |

| Тип | Независимая, торсионная |

| Упругий элемент | Торсионный вал |

| Амортизаторы: | |

| тип | Гидравлические, телескопические, двухстороннего действия |

| количество, шт. | 6 (в подвесках 1, 2 и 6-го катков) |

| заправляемая жидкость | Смесь: трансформаторное масло 50 %, турбинное масло 50 % |

| объем заправляемой жидкости, см3 | |

| Тип упоров | 2-й, 4-й каток – резиновые, 1-й, 6-й каток – пружинные |

ПОДВЕСКА

В качестве системы подрессоривания машины служит независимая торсионная подвеска. Она предназначена для смягчения толчков и ударов, воспринимаемых корпусом машины, при движении по неровной дороге или местности.

Подвеска состоит из двенадцати торсионных валов, двенадцати балансиров, двенадцати кронштейнов подвески, четырех резиновых упоров, четырех пружинных упоров и шести гидравлических амортизаторов.

17. Проверка и регулировка натяжение гусеничной ленты.

Инструмент и принадлежности: ключ гусеницы, ключ 14 X XI7, вороток, удлинитель, сменная головка 24, ключ-трещотка, молоток, линейка, шплинтовыдергиватель (в ящике механика-водителя), ключ 7811-0322, приспособление для снятия скоб, нить с грузом (в ящике для ЗИП), стяжное приспособление (на днище в среднем отделении), ключ 32X36 (в сумке с ЗИП двигателя), шаблон (в групповом комплекте ЗИП), ломик (на стойке перегородки)'.

Регулировать натяжение гусениц только при положении оси направляющего колеса на верхней части дуги окружности, описываемой кривошипом, для чего:

установить машину, не применяя торможения, на ровном твердом участке местности;

расконтрить кривошип направляющего колеса — вывернуть болт, снять стопор, ослабить гайку; вывести зубчатую муфту из зацепления с муфтой корпуса механизма натяжения;

на заправочные пробки первого и второго поддерживающих катков натянуть нить, при этом провисание нити не допускается.

Величина провисания гусениц определяется замером расстояния от натянутой нити до полотна трака, лежащего на первом поддерживающем катке, и до полотна трака, расположенного посередине между первым и вторым поддерживающими катками.

Величина провисания гусеницы определяется разностью полученных величин (схема, рис. 128). Для регулировки провисания вращать червяк механизма натяжения ключом-трещоткой до тех пор, пока величина провисания не станет равной 6—8 мм.

Законтрить кривошип, для чего ввести зубчатую муфту в зацепление с муфтой корпуса натяжного механизма, затянуть гайку, установить стопор, ввернуть болт и разгрузить червяк, повернув его в обратную сторону.

Проверить величину провисания гусеницы, которая должна быть 6—8 мм, при необходимости операцию натяжения повторить.

При невозможности обеспечения требуемой величины провисания рассоединить гусеницу и удалить один трак. Для этого:

ослабить гайки крепления очистителя;

передвинуть очиститель на максимально возможное расстояние от обода направляющего колеса;

расконтрить кривошип направляющего колеса;

вращать червяк механизма натяжения ключом-трещоткой до максимального ослабления гусеницы;

очистить от грязи шестигранные отверстия и вывернуть четыре болта крепления скоб;

очистить от грязи отверстия в пальцах демонтируемого трака с обоих концов на глубину 5—10 мм;

расшплинтовать валик и вынуть его и втулку из приспособления;

установить съемник на скобу (без втулки), после чего соединить съемник со скобой валиком и зашплинтовать валик;

вставить упоры в отверстия пальцев трака и вращать винт ключом-трещоткой (при необходимости с ломиком) до тех пор, пока снимаемая скоба не передвинется от торца трака на 10—15 мм, после чего с помощью этого же съемника передвинуть на такое же расстояние противоположную скобу; во избежание поломки съемника применять другие удлинители ручки ключа-трещотки, кроме ломика, запрещается;

установить на пальцы стяжные приспособления и ключом трещоткой вращать винты до положения, обеспечивающего свободное снятие скоб:

с помощью съемника снять передвинутые от торца трака скобы;

снять стяжные приспособления, предварительно отпустив винты;

с помощью съемника снять другие две скобы и удалить трак; если усилий одного человека недостаточно для снятия скобы, несколько раз ударить молотком по торцу щеки съемника и по скобе; операцию повторять при каждом заедании скобы;

соединить концы гусеницы (между ведущим колесом и передним опорным катком) стяжными приспособлениями, которые своими захватами надеваются на пальцы и соединяемых траков, и вращать винты стяжных приспособлений до положения, позволяющего установить скобы на пальцы соединяемых траков. Для предотвращения перекосов или срывов стяжных приспособлений с пальцев соединяемых траков стягивать их надо равномерно, поочередным вращением винтов стяжных приспособлений;

надеть скобы на пальцы соединяемых траков и снять стяжные приспособления;

установить шаблон под передний опорный каток со стороны ведущего колеса;

медленно передвинуть машину вперед до перемещения места соединения гусеницы на шаблон и остановить машину;

установить болты в скобы и затянуть; момент затяжки 392—470 Н-м (40—48 кгс-м) или с усилием 490—588 Н (50—60 кгс) на плече 800 мм;

переместить машину назад и убрать шаблон.

При отсутствии шаблона (в полевых условиях) болты крепления клиньев гусеницы соединяемых траков затягивать на направляющем колесе в следующем порядке:

медленно передвинуть машину вперед до перемещения соединяемых траков на обод направляющего колеса;

затянуть болт крепления скобы с наружной стороны гусеницы;

медленно передвинуть машину назад до перемещения соединяемых траков на наклонный участок гусеницы между направляющим колесом и шестым опорным катком;

затянуть болт крепления скобы с внутренней стороны гусеницы; соединение без шаблона допускается как временное с последующей перетяжкой болтов гусеницы, соединяемых по шаблону, с заменой болтов (в месте соединения), если они будут помяты;

натянуть гусеницы и застопорить кривошип направляющего колеса;

затянуть гайки крепления очистителя, отрегулировав расстояние между ободом направляющего колеса и очистителем 3— 5 мм.

18. Источники и потребители электроободования БМП.

Источники электрической энергии.

Источниками электрической энергии на машине являются – две стартерных аккумуляторных батарей 6СТН-140М и генератор постоянного тока ВГ-7500, который служит для питания потребителей машины электроэнергией и зарядки аккумуляторных батарей. Он работает в комплексе с дифференциально-минимальным реле ДМР-400Т и регулятором напряжения РН-10 или РН-27 и стабилизирующим трансформатором. Генератор установлен на двигателе и приводится во вращение через шестерни механизма передач и муфту привода.

Охлаждение генератора осуществляется с помощью вентилятора, закреплённого на шлицах корпуса муфты привода генератора. Воздух для охлаждения забирается из воздухоочистителя. Реле ДМР-400Т служит для автоматического отключения генератора от электрической сети машины, когда его напряжение ниже напряжения АКБ, и для включения генератора, когда его напряжение становится выше АКБ. Реле вмонтировано в аккумуляторном отсеке. Реле подключает генератор в том случае, когда напряжение генератора превышает напряжение АКБ на 0,3 – 0,7 вольт. Отключение генератора происходит когда, величина обратного тока достигает 15-35 ампер.

Регулятор напряжения предназначен для поддержания в заданных пределах напряжения генератора при изменении скорости вращения его якоря. Он также защищает потребители при выходе из строя элементов регулятора при аварийных режимах.

ПОТРЕБИТЕЛИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

1)Стартер

Стартер С5-2С предназначен для электрического пуска двигателя и рассчитан для кратковременной работы от аккумуляторных батарей.

Стартер устанавливается в ложе блок-картера двигателя и крепится двумя полубугелями. От поворота вокруг своей оси стартер стопорится штифтом, запрессованным в ложе.

2) Приборы освещения, световой и дорожной сигнализации

В зависимости от места установки все приборы освещения разделяются на наружные и внутренние.

В отличие от фары ФГ-127 она не имеет светомаскировочной насадки. Включается фара выключателем ФАРА па напели управления блока БУ-25-2С.

На фаре ФГ-126 установлена цифровая насадка для обозначения номера машины. Пакет цифр к цифровой насадке уложен в ЗИП. В нем имеется набор цифр: О, 1, 2, 3, 4, 5, 6, 7, 8.

3)Звуковой электрический сигнал С314Г

4)Дорожная сигнализация

Все фары крепятся к кронштейнам с помощью гаек.

5)К приборам внутреннего освещения относятся плафоны типа ПМВ-71 с лампами 28 В, 10 Вт, обеспечивающие освещенность, необходимую для работы экипажа и десанта.

6)К наружному освещению относятся фары ФГ-127, ФГ-126 и ФГ-125. Фара ФГ-127 с лампой 28 В, 40 Вт и светомаскировочным устройством служит для освещения пути видимым светом при движении машины ночью с соблюдением светомаскировки.

19. Назначение и общее устройство аккумуляторных батарей 6 СТН – 140 М.

Танковая аккумуляторная батарея состоит из шести аккумуляторов, соединенных последовательно. Номинальное напряжение батареи, состоящей из шести аккумуляторов, равно 12 В.

Аккумуляторная батарея состоит:

1) 6 последовательно соединенных аккумуляторов;

2) крышка батареи;

3) защитный клемный кожух;

4) корпус (ящик) батареи;

5) выводные зажимы;

6) межаккумуляторные соединительные перемычки;

7) мастичный слой.

Аккумулятор состоит:

1) бачок;

2) полублок положительных пластин;

3) полублок отрицательных пластин;

4) сепараторы;

5) предохранительный щиток;

6) крышка с пробкой и прокладкой.

Аккумулятор представляет собой обратимый электрохимический источник тока. Он обладает способностью за счет проходящих в нем под действием электрического тока электрохимических процессов накапливать электрическую энергию и отдавать ее во внешнюю цепь.

Процесс накапливания энергии аккумулятором называется зарядом, а процесс ее отдачи – разрядом.

Простейший кислотный аккумулятор состоит: из двух пластин свинца, погруженных в водный раствор серной кислоты – электролит.

В результате взаимодействия на обеих пластинах образуется сернокислый свинец (сульфат свинца). Так как состав пластин одинаков, то разность потенциалов между электродами равна нулю.

20. Назначение, общее устройство, размещение элементов системы ППО

Система противопожарного оборудования

Пожарное оборудование машины предназначено для тушения пожара в машине и состоит из автоматической системы ППО и ручного огнетушителя.

Техническая характеристика системы ППО:

Тип системы – автоматическая двухразового действия;

Кол-во баллонов – 2 шт.;

Тип огнегасящей жидкости – хладон 114В2;

Аппаратура управления – КР-40-1С;

Способ включения – автоматический и ручной;

Количество термодатчиков – 4 шт.

Система ППО состоит из следующих основных частей:

- двух баллонов;

- трубопроводов;

- четырех штуцеров;

- четырех термодатчиков;

- релейной коробки КР-40-1С.

Баллоны емкостью по два литра каждый устанавливаются в носовой части отделения управления на опоре для крепления рулевой колонки. Баллоны заполнены хладоном 114В2. Баллоны в системе ППО подключены через штуцера и накидные гайки к трубопроводам.

Трубопроводы оканчиваются наконечниками, которые расположены против термодатчиков.

Термодатчики (термопары) реагируют на резкое повышение температуры в местах их установки и обеспечивают включение автоматики системы ППО.

Конструкция системы ППО предусматривает постоянную готовность ее к срабатыванию. Для приведения в действие системы ППО вручную помимо термодатчиков служат кнопки 1Б и 2Б, расположенные на центральном щитке механика-водителя под опломбированными крышками.

Размещение, устройство и принцип действия системы ППО

Термодатчики расположены в наиболее пожароопасных местах.

Термодатчик представляет собой коробчатый корпус, в котором размещена колодка с вмонтированными в нее пятнадцатью термопарами. Термопара – проволочный элемент из хромель-копелевой проволоки, состоящей из 2 спаев – холодного и горячего.

Холодные спаи находятся внутри термодатчика и залиты связующим веществом, а горячие спаи выходят наружу и при возникновении пожара охватываются пламенем. В результате этого между холодными и горячими спаями возникает термоЭДС.

Концы крайних термопар соединены с контактами штепсельного разъема. Корпус термодатчика закрыт крышкой, с помощью которой он крепится болтами к установочным кронштейнам.

Баллон ППО (рис. 2) имеет головку с сифонной трубкой. Головка баллона состоит: из корпуса, двух пробок, ввернутых в корпус, двух поршней с пробойниками и фиксирующими кольцами, двух мембран.

В полости пробки устанавливается пиропатрон. В корпус головки ввернут штуцер с прокладкой, закрывающий отверстие для зарядки баллона хладоном и азотом. На штуцер навинчивается заглушка. Головка ввернута в баллон штуцером с конической резьбой.

Баллон заполнен хладоном 114В2 в количестве 1,2–1,3 кг. Хладон 114В2 представляет собой тяжелую бесцветную жидкость со специфическим запахом. Для ускорения истечения хладона в баллон добавляется азот под давлением 70 кг/см2.

Установлены баллоны в носовой части отделения управления на опоре для крепления рулевой колонки.

Управление работой системы осуществляется релейной коробкой КР-40-1С. Установлена релейная коробка рядом с баллонами ППО.

2015-07-04

2015-07-04 9005

9005