Полностью ведущие мосты разбирают только при капитальном ремонте. При выполнении текущих ремонтов трактора состояние как отдельных узлов и механизмов заднего моста можно оценить по внешнему состоянию всего агрегата. Так, например, визуальный контроль мест и соединений около валов, полуосей, тормозных лент и пр. деталей может точно определить состояние манжет и сальников. Наличие подтёков масла в местах менее всего вероятных говорит о возможных дефектах корпусных деталей.

После наружной и внутренней мойки, очистки и частичной разборки (сняв верхние и боковые крышки КП, механизм переключения) проверить техническое состояние деталей и соединений заднего ведущего моста:

- измерить износ подшипников по осевому и радиальному биению (перемещению) валов (универсальная магнитная стойка СИ-И с индикатором часового типа ИЧ-10-0,01);

- измерить износ зубьев по толщине и ширине (штангензубомер ШЗ -18...36, штангенциркуль ШЦ-250-0,05);

- определить легкость перемещения шестерен по шлицам и измерить износ шлицев и шпоночных соединений по угловому смещению зубьев шестерен (универсальная магнитная стойка СИ-И с индикатором часового типа ИЧ-10-0,01);

|

|

|

- осмотреть состояние тормозных лент и убедиться в отсутствии грубых неисправностей;

- убедиться в отсутствии трещин, сколов, выкрашивания, ослабления прессовых посадок и нарушения целостности резьбы (срывов).

При необходимости задний ведущий мост отправляют на капитальный ремонт в специализированное ремонтное предприятие (СХТ; РТП; АРЗ и др.)

Разобрать полностью ведущий мост на специальном или универсальном стенде с применением простых и универсальных съемников и приспособлений.

После разборки все детали очистить от загрязнений ветошью и продефектовать. Пары шестерен, валы и подшипники, годные без ремонта, разукомплектовать нельзя. При выработке одной из шестерен, находящейся в зацеплении с годной желательно заменить обе.

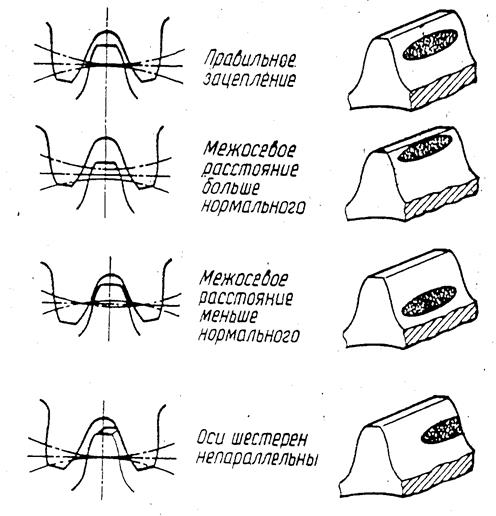

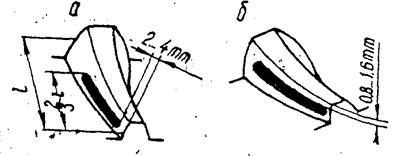

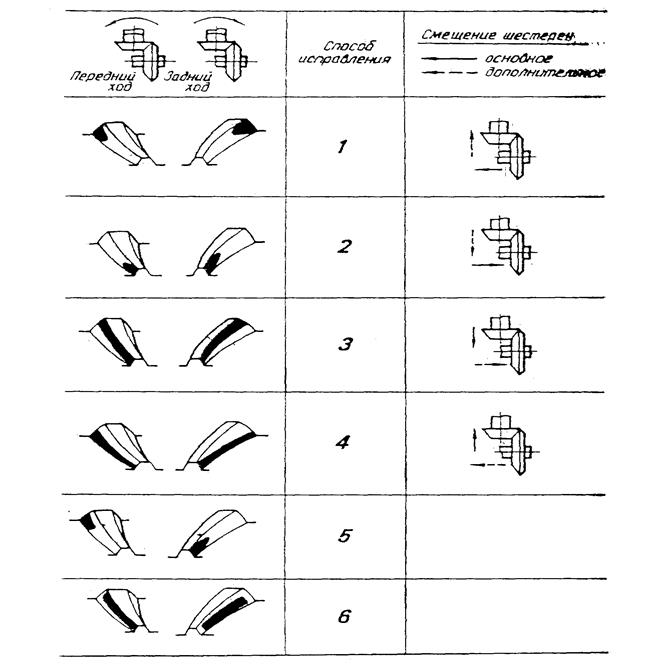

Оценить правильность зацепления шестерен по фактическому пятну контакта их зубьев согласно рисункам: 6.1., 6.2., 6.3.

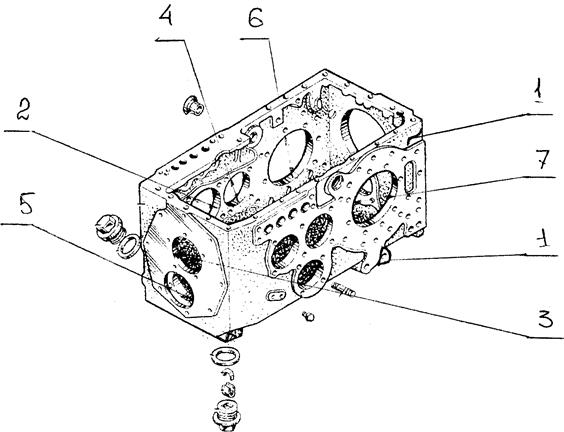

Основные дефекты корпуса заднего моста трактора Т-25 представлены в таблице 6.1. и рисунке 6.4., дефекты ведущего вала - в таблице 6.2. и рисунке 6.5.

|

Рисунок 6.1. Форма и расположение пятна контакта цилиндрических шестерен при правильном и неправильном их зацеплении.

|

Рисунок 6.2. Форма и расположение правильного пятна контакта зацепления конических шестерен а – без нагрузки; б – под нагрузкой.

Рисунок 6.3. Способы регулировки пары конических шестерен главной передачи:

1 – придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый зазор между зубьями, отодвинуть ведущую шестерню; 2 – отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню; 3 – придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню; 4 – отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню; 5 – зуб нарезан неправильно или оси шестерен направлены неверно. Брак неисправим: 6 – зуб нарезан неправильно. Брак неисправим.

|

|

|

Рисунок 6.4. Основные дефекты корпуса заднего моста трактора Т – 25.

Таблица 6.1. - Дефекты корпуса заднего моста трактора Т-25

| Позиция на рисунке 6.4. | Наименование дефекта | Размеры допустимые без ремонта, мм |

| 1. | Обломы, сколы, трещины | Не допустимо |

| 2. | Износ отверстия под подшипники промежуточного вала | 90,050 |

| З.и 4. | Износ отверстий под подшипники первичного и главноговалов | 110,050 |

| 5. | Износ отверстия под передний подшипник промежуточного вала первичной передачи | 72,040 |

| 6. и 7. | Износ переднего отверстия под стакан оси бортовой передачи | 230,050 |

| 7. | Износ внутренней торцовой поверхности под блок дифференциала | Не более 161,500 |

| 8. | Износ заднего отверстия под шейку вала главной передачи | 32,060 |

Таблица 6.2. - Дефекты ведущего вала коробки передач трактора Т-25

| Позиция на рисунке 6.5 | Наименование дефекта | Размеры допустимые без ремонта, мм |

| 1. | Обломы и трещины | - |

| 2. | Износ шейки под передний шариковый подшипник | 24,950 |

| 3. | Выкрашивание рабочей поверхности зуба | - |

| 4. | Износ отверстия под роликовый подшипник | 44,040 |

| 5. | Износ зубьев муфты по длине, забоины, отколы на торцах зубьев | - |

| 6. | Износ зубьев втулки по толщине | 51,740 |

| 7. | Износ бронзового подшипника скольжения шестерён реверса | 41,000 |

| 8. | Износ шлицев по толщине | 5,700 |

| 9. | Износ зубьев шестерни по толщине | 6,95 на высоте 6,128 |

| 10. | Износ шейки под задний шариковый подшипник | 59,980 |

| 11. | Срыв ниток резьбы вала | не допускается |

2015-07-21

2015-07-21 4039

4039