Промышленные способы переработки термопластичных полимеров: литье под давлением, экструзия, пневматическое и вакуумное формование, спекание, обработка резанием.

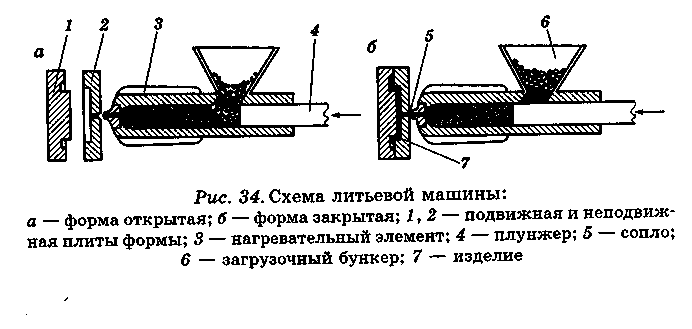

Литье под давлением основано на нагреве материала до вяз-котекучего состояния в специальном цилиндре литьевой машины и последующем его перемещении в литьевую форму под значительным давлением (рис. 34). Полимерный материал в виде гранул подается из загрузочного бункера 6 в нагревательный элемент 3, где разогревается до состояния текучести и затем плунжером 4 выталкивается через сопло 5 в оформляющую полость между подвижной 1 и неподвижной 2 плитами литьевой машины. После остывания полимер приобретает конфигурацию изделия и ввиду значительной усадки легко извлекается из формы. Этим методом получают изделия массой до 10 кг самой широкой номенклатуры бытового и конструкционного назначения.

Экструзия (или выдавливание) характеризуется непрерыв ностью процесса и высокой производительностью. На одном и том же оборудовании можно получать разные по форме изделия. Процесс переработки этим способом осуществляется на специальных червячных машинах — экструдерах (рис. 35). Перерабатываемый термопластичный полимер 2 в виде порошка или гранул из загрузочного бункера 1 попадает в обогреваемую камеру 3, где переходит в вязкотекучее состояние и выдавливается шнеком 4 через формующее отверстие 5 в головке экструдера. Этим способом изготавливают трубы, листы, пленки, различные профили, а также наносят изоляцию на электрические провода и кабели.

|

|

|

Пневматическое и вакуумное формование используется для получения объемных изделий из листовых материалов (рис. 36). Сущность способа заключается в том, что требуемая форма нагретому до высокоэластического состояния листу придается с помощью сжатого воздуха (пневмоформование) или в вакууме (вакуум-формование). Этим способом получают изделия сложной конфигурации больших размеров (например, корпуса теле-и радиоаппаратуры, детали автомобилей и др.).

Спеканием перерабатывают термопласты с высокой температурой плавления и большой вязкостью расплава. Этим способом чаще всего перерабатывают фторопласты и высоконаполненные полиэтилен и полипропилен. Технология спекания состоит из операций смешивания компонентов, холодного формования смеси под давлением, последующего спекания и охлаждения изделий. Спекание отформованных изделий проводят при температуре, на 5... 10 °С превышающей температуру плавления базового термопласта.

Наиболее распространенным способом переработки реактопластов является прямое прессование. Исходным сырьем при прессовании является пресс-материал — пресс-порошок, пресс-крошка и наполнители, пропитанные смолой и подготов ленные к переработке. В полость матрицы пресс-формы загружают предварительно таблетированный или порошкообразный материал. Под действием пуансонаи нагретой пресс-формы после определенной выдержки изделие отверждается, а затем форма раскрывается и с помощью выталкивателя из нее извлекается изделие.

|

|

|

Основные операции технологического процесса получения изделий из реактопластов: подготовка, таблетирование и дозирование материалов; предварительный подогрев таблетированного материала и загрузка его в пресс-форму; смыкание пресс-формы; подпрессовка; выдержка пресс-формы под давлением; разъем формы и извлечение изделия.

В отдельных случаях экономически выгодно изготовление пластмассовых деталей обработкой резанием. В качестве заготовок в этом случае используют листы, трубы, трубки, профили различного сечения. Иногда возникает необходимость дополнительной обработки заготовок, полученных литьем, прессованием и другими способами.

2015-08-12

2015-08-12 3244

3244