Среднее квадратичное отклонение зазоров (натягов) определяем по выражению

ϭ∑=√ϭ²D + ϭ²d;

ϭ∑=√4,9² + 1,95² = 4,53 мкм.

Средний действительный зазор определяем по формуле

Se = De-de,

ГдеDe- средний действительный размер отверстия; de–средний действительный размер вала.

Определяем размеры:

De = Dn+ECe = Dn+(EI+ES)/2+cD;

de = dn+ece = (ei+es)/2+cd

Где ECeи ece – соответственно действительные размеры отклонения размеров отверстий вала.

Получим:

De = 12+(0+0,018)/2+0,00216 = 12,01116 мм.

de = 12+(-0,006-(-0,017))/2+(-0,00275) = 11,98575 мм.

Тогда Se = 12,01116 -11,98575 = 0,02541 мм; 25,41 мкм.

Определяем предельные зазоры в соединении:

Smin = Dmin-dmax = EI-es;

Smax = Dmax-dmin = ES-ei;

Smin = 0-(-0,006) = 0,006мм; 6мкм;

Smax = 0,018-(-0,017) = 0,035мм;35мкм.

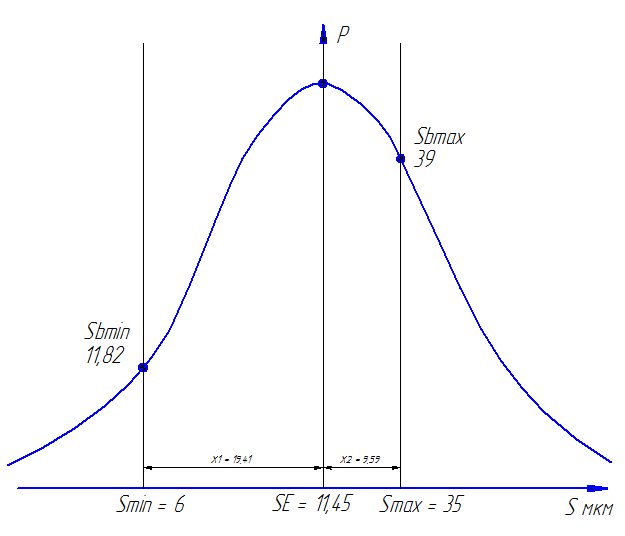

Строим схему рассеяния действительных зазоров в посадке. Определяем величины интервалов от центра группирования до границ предельных зазоров (натягов) исходя из рисунка 1.2.

X1s = Se – Smin;

X2s = Smax – Se;

X1s = 25,41-6 = 19,41 мкм.

X2s = 35-25,41 = 9,59 мкм.

Рис. 7.2. Схема к расчёту брака при сборке соединения

Коэффициенты риска:

t1s = X1s/ϭ∑;

t2s = X2s/ϭ∑;

Получим значения:

t1s = 19,41/4,53 = 4,28 мкм.

t2s =9,59/4,53= 2,11 мкм.

Определяем значение функций Лапласа Ф(t):

Ф(t1) = Ф(4,28) = 0,5;

Ф(t2) = Ф(2,11) = 0,4825.

Вероятный процент бракованных соединений

Qбр = [1-(Ф(t1)+Ф(t2))]*100%;

QбрS = [1-(0,5+0,4825)*100%= 1,75%.

Определение предельных вероятных зазоров (натягов)

Предельные вероятные зазоры определяем по выражениям:

SBmin= Se – 3*ϭ∑;

SBmax=Se + 3*ϭ∑.

В результате расчёта получим:

SBmin= 25,41-3*5,27 = 11,82 мкм;

SBmax= 25,41+3*5,27 = 39 мкм.

Вывод. Проведённая оценка вероятного процента брака показывает, что технологический процесс обработки отверстий в целом удовлетворителен (вероятный процент брака –2,972%). В то же время технологический процесс обработки валов даёт 16,005% брака, что оказывает влияние на вероятный процент бракованных соединений, который составляет 1,75%. Основной причиной этого является смещение центра группирования размеров вала в сторону неисправимого брака. Необходима перенастройка или замена оборудования для обработки валов.

2018-01-21

2018-01-21 724

724