Золотниковые гидрораспределители являются важнейшим и наиболее сложным устройством ДГП как с точки зрения сложности их изготовления, так и сложности гидродинамических процессов течения жидкости через их рабочие окна.

Золотниковый гидрораспределитель является управляющим устройством силового ДГП. Он регулирует как количество жидкости, подводимой к гидроцилиндру, так и направление ее движения. При помощи золотникового гидрораспределителя осуществляется плавная регулировка величины и знака скорости поворота руля. Существует большое число конструктивных схем золотниковых гидрораспределительных устройств: золотники поворотного действия типа сопло – заслонки, плоские золотники и. т. д. На рис. 3 изображен золотниковый гидрораспределитель рулевого агрегата РА-85, входящего в состав рассматриваемого рулевого привода. Он состоит из гильзы 1 и золотника 2.

Рис. 3. Золотниковая пара рулевого агрегата РА-85

Такой ДГР называют цилиндрическим золотниковым гидрораспределителем поступательного действия с отверстиями в гильзе. Из схемы видно, что отверстия в гильзе расположены по периметру поперечного сечения золотника. В таком золотнике площадь рабочего окна будет учетверенной. Симметричное расположение окон гильзы уравнивает гидродинамические силы, действующие на золотник, при протекании жидкости через рабочие окна. С торцов гильзы крепятся на резьбе блоки датчиков давления.

Золотник должен свободно перемещаться вдоль оси гильзы. Для этого между гильзой и золотником необходим зазор. У современных гидрораспределителей концентрический зазор D между гильзой и золотником мал и составляет 3-4 мкм. Такая точность достигается с помощью технологической операции притирание. В реальном золотниковом гидрораспределителе через концентрический зазор D жидкость может перетекать из магистрали с высоким давлением в магистраль с низким давлением. Расход жидкости, текущей через D, называют утечками в золотнике.

Золотниковый распределитель принято называть идеальным, если выполняются следующие условия:

а) расстояния между отсекающими кромками окон гильзы и отсекающими кромками поясков золотника равны между собой;

б) утечки жидкости через концентрический зазор D между гильзой и золотником равны нулю.

При перемещении золотника на величину х относительно гильзы между рабочими кромками поясков и окон гильзы образуются рабочие окна. Площади рабочих окон малы по сравнению с площадью каналов магистралей нагнетания и слива. Поэтому рабочие окна золотника представляют собой большие гидравлические сопротивления для текущей через них жидкости. Рабочие окна могут быть круглой или прямоугольной формы. Рабочие окна круглой формы просты в изготовлении, а рабочие окна прямоугольной формы позволяют получить более линейные зависимости.

При протекании жидкости через гидравлическое сопротивление происходит потеря энергии потока жидкости, выражаемая потерями давления, которые определяются формулой (2).

Эффект потерь давления называют дроссельным эффектом или дросселированием жидкости. Поэтому исполнительный гидропривод с дроссельным распределителем и называют дроссельным гидроприводом, а такой способ регулирования – дроссельным регулированием скорости гидродвигателя.

Рис. 4. Эпюры распределения давлений в ДГП

На основании эпюры изменения давлений, возникающих при протекании жидкости по каналам ДГП, представленной на рис. 4, можно написать уравнение баланса давлений:

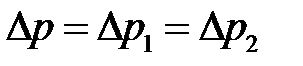

Если считать условия дросселирования на рабочих окнах золотниковой пары, соединенной с силовым гидроцилиндром одинаковыми (перепады давлений  на этих рабочих окнах) и пренебрегая давлением рсл по сравнению с рп (рсл<< рп) в ДГР, получим

на этих рабочих окнах) и пренебрегая давлением рсл по сравнению с рп (рсл<< рп) в ДГР, получим

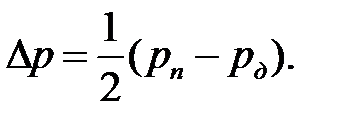

Подставляя из последнего равенства значение Dр в (3) с заменой  , где

, где  -ширина рабочего окна,

-ширина рабочего окна,  -перемещение золотника относительно гильзы, получим формулу расхода жидкости, текущей через рабочие окна идеального золотникового распределителя, в функции перемещения золотника и перепада давлений на поршне гидроцилиндра рд:

-перемещение золотника относительно гильзы, получим формулу расхода жидкости, текущей через рабочие окна идеального золотникового распределителя, в функции перемещения золотника и перепада давлений на поршне гидроцилиндра рд:

(4)

(4)

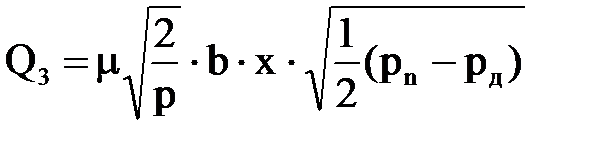

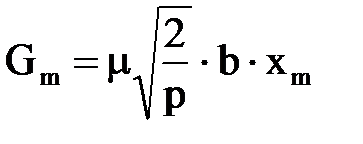

Можно показать, что Gm, равное

(5)

(5)

является максимальной проводимостью рабочих окон при х=xм. Уравнение (4) с учетом (5) и того факта, что с изменением знака перемещения золотника изменяется не только направление течения, но и знак давления нагрузки, можно записать в виде

(6)

(6)

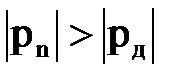

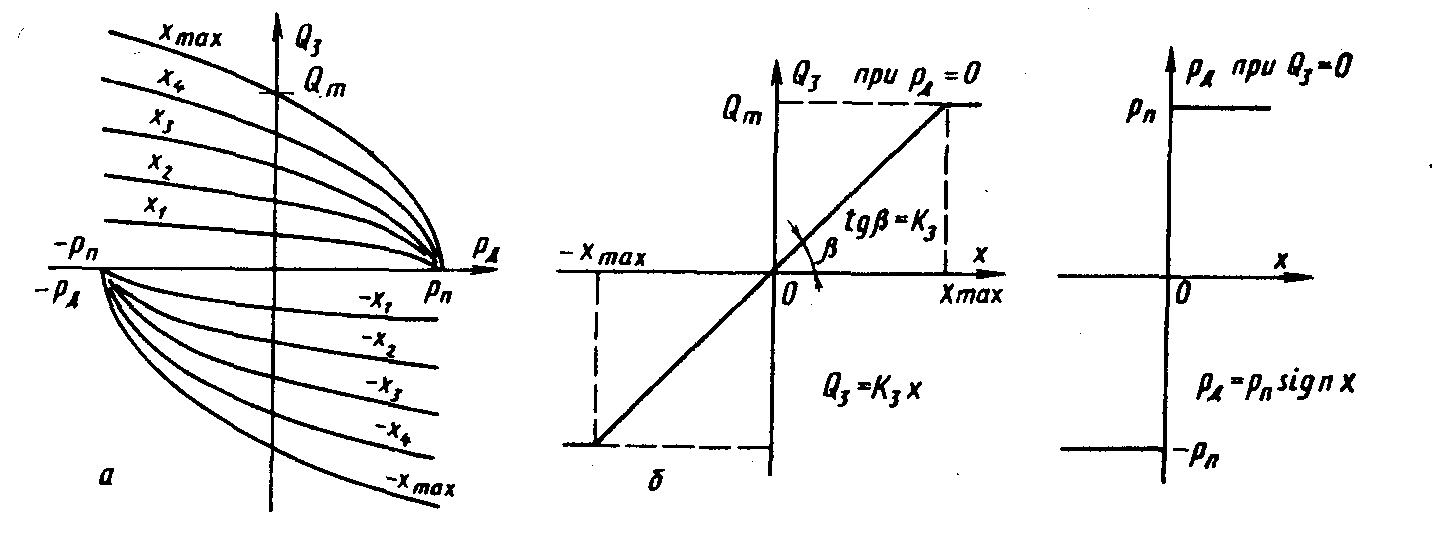

Здесь знак корня принимается всегда только положительным,  . Это уравнение называется уравнением нагрузочной характеристики ДГП с идеальным золотниковым распределителем. Графическое изображение нагрузочной характеристики, представляющее собой семейство полупарабол, приведено на рис. 5, а. Каждая кривая семейства дает зависимость расхода Qз при фиксированном открытии рабочих окон xi и различных установившихся значениях давления нагрузки рд. Нагрузочная характеристика является статической характеристикой, каждая точка которой Q3i, может быть получена при установившихся значениях: xi и рдi. Семейство кривых на рис. 5,а наглядно показывает, что нагрузочная характеристика ДГП с идеальным золотниковым распределителем существенно нелинейна. Из нагрузочной характеристики (6) можно получить частотные характеристики ДГП: расходную и силовую (рис. 5,б и рис. 5,в).

. Это уравнение называется уравнением нагрузочной характеристики ДГП с идеальным золотниковым распределителем. Графическое изображение нагрузочной характеристики, представляющее собой семейство полупарабол, приведено на рис. 5, а. Каждая кривая семейства дает зависимость расхода Qз при фиксированном открытии рабочих окон xi и различных установившихся значениях давления нагрузки рд. Нагрузочная характеристика является статической характеристикой, каждая точка которой Q3i, может быть получена при установившихся значениях: xi и рдi. Семейство кривых на рис. 5,а наглядно показывает, что нагрузочная характеристика ДГП с идеальным золотниковым распределителем существенно нелинейна. Из нагрузочной характеристики (6) можно получить частотные характеристики ДГП: расходную и силовую (рис. 5,б и рис. 5,в).

Рис. 5. Статические характеристики идеального ДГП

Расходной характеристикой называют зависимость расхода жидкости, протекающей через золотник в функции перемещения золотника х при давлении нагрузки рд = 0. Полагая в (6) рд = 0, получим:

Q3=K3x

, где

Коэффициент Kз называют коэффициентом чувствительности идеального золотникового распределителя по расходу.

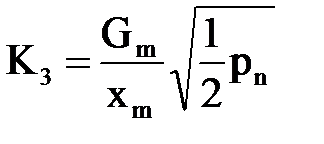

Силовой характеристикой называют зависимость между перепадом давлений на поршне гидроцилиндра (давление нагрузки) рд и перемещением золотника х при фиксированном (заторможенном) поршне гидроцилиндра, т. е. при Qз=0. Полагая в (6) Qз=0, получим выражение для силовой характеристики в виде:

рд=рпsign(х)

Из графика силовой характеристики ДГП с идеальным золотником рис. 5, б следует, что перепад давлений на поршне изменяется скачком при изменении знака х.

Фильтры

В гидросистеме рассматриваемого гидравлического приводода применяются центробежные очистители жидкости (центрифуги). Эти фильтры очищают жидкость от частиц загрязнителя с плотностью, превышающей плотность рабочей жидкости. Принципиальная схема центробежного очистителя представлена на рис. 6. Рабочая жидкость, подлежащая очистке подается через полуось 1 под давлением 0.3-0.6 МПа во вращающийся ротор 2, в котором она приобретает угловую скорость, приближающуюся к скорости ротора. Частицы загрязнителя с плотностью, превышающей плотность рабочей жидкости, отбрасываются под действием центробежной силы к стенкам ротора и осаждаются на них.

Фильтр состоит из набора фильтроэлементов, надетых последовательно друг на друга. Фильтроэлементры представляют собой цилиндрическую металлическую сетку с различными диаметрами цилиндра. Шаг сетки фильтроэлементра в продольном сечении составляет 0,15 мм. В поперечном сечении ряды сетки расположены равномерно по окружности с интервалами 12°. Несколько фильтроэлементов надеваются последовательно на корпус фильтра с отслеживанием при увеличении х20-30, чтобы окна сетки не накладывались друг на друга.

Рис. 6. Фильтр центробежного типа

2018-01-21

2018-01-21 2984

2984