ТЕМА: «Классификация способов восстановления деталей».

Учебные вопросы:

1. Значение восстановления деталей.

2. Способы восстановления деталей.

1. Большое количество деталей автомобилей и агрегатов, поступающих в КР, в результате износа, усталости материала, механических и коррозийных повреждений

утрачивают свою работоспособность. Однако лишь некоторые из этих деталей -

наиболее простые и недорогие в изготовлении - утрачивают работоспособность

полностью и требуют замены. Большинство деталей имеет остаточный ресурс и м. б.

использованы повторно после проведения сравнительно небольшого объёма работ по

их восстановлению.

Восстановление деталей является одним из основных источников повышения экономической эффективности автомобильного производства.

При восстановлении деталей сокращаются расходы, связанные с обработкой деталей, т.к. при этом обрабатываются не все поверхности деталей, а лишь те, которые имеют дефекты.

Расходы на приобретение запасных частей составляют от 40-60% от себестоимости КР автомобилей, их можно значительно сократить за счёт расширения восстановления деталей.

Значение восстановления деталей состоит так же в том, что оно позволяет уменьшить потребности в производстве запасных частей.

Учитывая большое значение восстановления деталей, необходимо всемерно расширять эту сторону деятельности авторемонтных предприятий.

2. Эффективность и качество восстановления деталей в значительной степени зависят от применяемых технологических способов их обработки. В зависимости от характера устраняемых дефектов все способы восстановления деталей подразделяются на три основные группы:

· восстановление деталей с изношенными поверхностями;

· восстановление деталей с механическими поверхностями;

· восстановление противокоррозийных покрытий.

Наиболее широкое применение при восстановлении автомобильных деталей получили различные виды слесарно-механической обработки к ним относятся:

· собственно слесарная обработка;

· механическая обработка, связанная с подготовкой деталей к нанесению покрытий и обработка после их нанесения, обработка деталей под ремонтный размер, постановка дополнительных ремонтных деталей (ДРД).

Пластическое деформирование как способ восстановления основан на использовании пластических свойств материала деталей. Этим способом восстанавливают не только размеры деталей, но так же их форму и физико-механические свойства.

Сварка и наплавка являются самыми распространёнными способами восстановления деталей. Сварку применяют при устранении механических повреждений на деталях (трещин, пробоин и т. д.), а наплавку - для нанесения покрытий с целью компенсации износа рабочих поверхностей. На АРП применяют как ручная, так и механизированные способы сварки и наплавки.

Пайка в авторемонтном производстве широко применяются при восстановлении герметичности в полых деталях, а так же как способ компенсации износа деталей.

Напыление как способ восстановления деталей основано на нанесении распылённого металла на изношенные поверхности деталей.

Восстановление деталей нанесением гальванических и химических покрытий основано на осаждении металла на поверхности деталей из растворов солей гальваническим и химическим методами. В целях компенсации износа деталей наиболее часто применяют хромирование, железнение и химическое никелирование. Для защиты деталей от коррозии применяют гальванические процессы:

· хромирование;

· никелирование;

· цинкование;

· кадмирование;

а так же химические процессы:

· оксидирование;

· фосфатирование.

Синтетические материалы (пластмассы) применяют для компенсации износа деталей, работающих в условиях неподвижных посадок, а так же при устранении механических повреждений (трещин, пробоин) в корпусных деталях.

Перечисленные способы восстановления деталей нашли применение в авторемонтном производстве и обеспечивают требуемый уровень качества и надёжную работу деталей в течение установленных межремонтных пробегов автомобилей.

Д/з: (1)Гл. 12., с. 85...8

(2) Гл. 10., с. 143... 144., Рис. 10.1.

Учебные вопросы:

1. Виды слесарно - механической обработки, применяемые при восстановлении деталей.

2. Обработка деталей под ремонтный размер.

3. Постановка дополнительных ремонтных деталей (ДРД).

4. Организация рабочих мест и техника безопасности (самостоятельно, (1) с. 93)

1. Слесарные работы обычно применяются в качестве работ, дополняющих или завершающих механическую обработку восстанавливаемых деталей. Их применяют так же при подготовке деталей к восстановлению другими способами, например сварке, пайке, склеиванию и т. д. К слесарным относятся такие виды как опиловка при подготовке поломанных частей детали, сверление, развёртывание и зенкерование отверстий, прогонка и нарезание резьбы, шабрение, притирка и доводка для более плотного прилегания поверхностей и т. п. Механическая обработка при ремонте автомобилей применяется как самостоятельный способ восстановления деталей, а так же в качестве операций, связанных с подготовкой или окончательной обработкой деталей, восстановленных другими способами (токарная, сверлильная, расточная, фрезерная, шлифовальная, полировальная, хонинговальная и др.).

В зависимости от твёрдости наплавленного металла обработку ведут, при твёрдости менее HRC 35 - 40 - токарную, при большей – шлифованием на пониженных оборотах, черновое, а затем чистовое; при токарной обработке - резцы с пластинками из твёрдого сплава.

При точении напылённых покрытий рекомендуется применять резцы с пластинами из твёрдых сплавов, шлифование - алмазными кругами на вулканитовой (основе) связке, а при их отсутствии мелко и среднезернистыми карборундовыми кругами на керамической связке.

Хромированные детали ввиду высокой твёрдости электролитического хрома обрабатывают шлифованием. Детали с хромовыми покрытиями, нанесёнными с декоративными целями, подвергаются полированию, которое проводится мягкими кругами с применением полировочных паст ГОИ (Государственный оптический институт).

При обработке пластмассовых покрытий необходимо применять хорошо заточенный инструмент из теплостойкого материала с интенсивным охлаждением воздухом или керосином.

При механической обработке восстанавливаемых деталей необходимо обеспечивать требуемую шероховатость, точность размеров формы и взаимного расположения рабочих поверхностей. Точность взаимного расположения поверхностей на детали зависит от правильного выбора технологической базы при её обработке.

Технологическая база - это те поверхности, которые определяют положение детали в приспособлении по отношению к режущему инструменту.

При выборе технологической базы необходимо выдержать следующие требования:

1. в качестве технологической базы применяют те поверхности детали, которые определяют её положение в собранном изделии, т.е. сборочные и измерительные базовые поверхности (правило единства баз);

2. базовые поверхности должны быть наиболее точно расположены относительно обрабатываемых поверхностей;

3. в качестве базовых следует выбирать такие поверхности, при установке на которые можно было бы обрабатывать все поверхности детали, подлежащие обработке (правило постоянства баз);

4. поверхности, выбранные в качестве технологических баз, должны обеспечивать минимальные деформации детали от усилий резания и закрепления.

2. При этом способе восстановления одна из сопряженных деталей, обычно наиболее сложная и дорогостоящая (коленчатый вал), обрабатывается под ремонтный размер, а вторая (вкладыш подшипников) заменяется новой или восстановленной также до ремонтного размера.

Обработкой под ремонтный размер восстанавливают геометрическую форму, требуемую шероховатость и точные параметры изношенных поверхностей деталей.

Восстановление поверхности могут иметь несколько ремонтных размеров. Их величина и количество зависят от величины износа детали за межремонтный пробег автомобиля, от припуска на обработку и от запаса прочности детали.

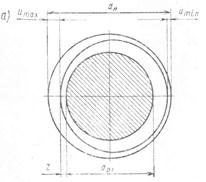

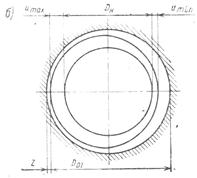

Пусть вал и отверстие при поступлении деталей в ремонт имеют форму и размеры, показанные на рисунке:

Где: dp1, Dp1- первый ремонтный размер, мм вала и отверстия по рабочему чертежу.

Иmin, Иmax – минимальный и максимальный износ

поверхности детали на сторону.

Z -припуск на механическую обработку на сторону, мм.

Dn, dn – размер вала и отверстия по чертежу, мм.

Для того чтобы придать поверхности детали правильную геометрическую форму, необходимо подвергнуть их механической обработке.

После обработки размеры поверхностей будут отличаться от первоначальных на удвоенную величину максимального одностороннего износа и припуска на механическую обработку на сторону.

Следовательно, первый размер может быть определён по формулам:

для валов dp1= dn-2(Иmax+ Z);

для отверстий Dp1= Dn+2(Иmax+ Z);

Припуск на механическую обработку:

- при чистовой обточке и расточке 0,05 - 0,1 мм; на сторону

0,03 - 0,05 мм

Коэффициент неравномерности износа: 0,5 - 1,0=

Имея в виду, что Иmax=И и подставляя это значение в формулу для определённых ремонтных размеров получением:

и подставляя это значение в формулу для определённых ремонтных размеров получением:

dp1= dn-2( + Z); в этих формулах

+ Z); в этих формулах

Dp1= Dn+2( + Z);

+ Z);

Называется межремонтным интервалом - 2( И+ Z)=

И+ Z)=

Следовательно, формулы будут иметь вид:

dp1= dn- Dp1= Dn+

Dp1= Dn+

dp2= dn-2 и Dp2= Dn+2

и Dp2= Dn+2

dpn= dn-n Dpn= Dn+n

Dpn= Dn+n , а

, а

Число ремонтных размеров определяют по формулам:

для валов: для отверстий:

3. Дополнительные ремонтные детали (ДРД) применяют с целью компенсации износа рабочих поверхностей деталей, а также при замене изношенной или повреждённой части детали.

В первом случае ДРД устанавливают непосредственно на изношенную поверхность детали. Этим способом восстанавливают посадочные отверстия под подшипники качения в картерах коробок передач, задних мостах, ступицах колес; отверстия с изношенной резьбой и др. детали.

В зависимости от вида восстанавливаемой поверхности ДРД могут иметь форму гильзы, кольца, шайбы, пластины, резьбовой втулки или спирали.

ДРД изготавливаются обычно из того же материала, что и восстанавливаемая деталь. При восстановлении посадочных поверхностей в чугунных деталях втулки м.б. изготовлены также из стали. Рабочая поверхность ДРД по своим свойствам должна соответствовать свойствам восстанавливаемой поверхности детали. В связи с этим ДРД в случае необходимости должны подвергаться соответствующей термообработке.

Крепление ДРД обычно производиться за счёт посадок натягом. В отдельных случаях могут быть использованы дополнительные крепления приваркой по торцу, постановкой стопорных винтов или штифтов.

При запрессовке втулок для предупреждения их деформации рекомендуется сопрягаемые поверхности покрывать смесью машинного масла и графита.

ДРД (втулка) ДРД (ввертыш)

|  | ||

После постановки и закрепления ДРД производят их окончательную механическую обработку до требуемых размеров.

Восстановление деталей постановкой ДРД нашло широкое применение при ремонте автомобилей. Это объясняется простатой технологического процесса и применяемого оборудования. Однако не всегда оправдано с экономической точки зрения из-за больших расходов материала на изготовление ДРД. Кроме того, он в ряде случаев приводит к снижению механической прочности восстанавливаемой детали.

Д/з. (1). Гл. 13, с. 87...93.

(2). Гл. И, с. 144... 154.

2013-12-31

2013-12-31 1466

1466