(пластического деформирования)»

Учебные вопросы:

1. Сущность процесса восстановления деталей давлением.

2. Восстановление размеров изношенных поверхностей деталей.

3. Восстановление формы и механических свойств материала деталей.

1.Устранение дефектов при восстановлении деталей автомобиля способом

давления основано на использовании пластических свойств металла, из

которого они изготовлены.

Под пластичностью металлов понимают их способность под действием нагрузок изменять форму и размеры без разрушения.

Пластическую деформацию деталей производят как в холодном, так и в горячем состоянии в специальных приспособлениях на прессах. При обработке деталей в холодном состоянии пластическая деформация происходит за счёт сдвига отдельных частей кристаллов относительно друг друга по плоскости скольжения. При сдвиге кристаллов происходит искажение кристаллической решетки и образование на плоскостях скольжения мелких осколков кристаллов, которые создают шероховатость, препятствующую дальнейшему перемещению кристаллов. Таким образом, пластическая деформация металла в холодном состоянии упрочняет металл. Это явление упрочнения металла при деформации в холодном состоянии получило название наклёпка.

Пластическая деформация деталей в холодном состоянии требует приложения больших усилий, поэтому при восстановлении деталей очень часто их нагревают. Температура нагрева деталей должна быть минимальной, но не ниже той, при которой повышаются пластические свойства металла.

После обработки деталей пластическим деформированием в горячем состоянии их необходимо подвергать повторной термической обработке.

2. Изменение размеров изношенных поверхностей деталей при восстановлении их способом давления достигается за счёт перемещения металла с нерабочих элементов деталей на изношенные.

Процесс восстановления деталей состоит из подготовки детали,деформирования и обработки после деформирования.

Подготовка деталей к деформирования включает отжиг или высокий отпуск обрабатываемых поверхностей перед холодным деформированием или нагрев их перед горячим деформированием.

Стальные детали с твёрдостью не более HRC 25...30, а также детали изцветных металлов подвергаются деформированию в холодном состояниибез предварительной термообработки. Во всех остальных случаяхпроизводится термообработка деталей перед холодным деформированием или нагрев перед горячим деформированием.

Обработка деталей после деформации сводится к механической обработке восстановленных поверхностей до требуемых размеров. При необходимости применяют так же термическую обработку. Пластическое деформирование деталей с целью восстановления изношенных поверхностей производят с помощью следующих видов обработки: осадки, раздачи, обжатия, вытяжки и накатки.

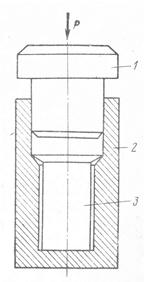

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых деталей, а также увеличение наружного диаметра сплошных деталей за счёт уменьшения их длины. Осадку втулок из цветных металлов производят в специальных приспособлениях в холодном состоянии.

Для сохранения во втулках отверстий и прорезей в них устанавливают вставки, копирующие форму и размеры этих элементов деталей.

Осадкой восстанавливают так же стальные детали: шейки валов, расположенные на концах детали, толкатели клапанов и др. Деформацию деталей при этом производят в специальных штампах при нагреве до температуры ковки.

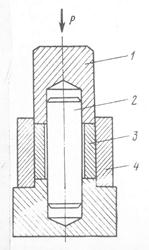

Раздачей восстанавливают наружные размеры полых деталей за счёт увеличения их внутренних размеров. Раздачей восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные поверхности труб полуосей и др.

Раздачу деталей производят сферическими прошивками в холодном состоянии. Если деталь подвергалась закалке или цементации, что их перед раздачей подвергают отжигу или высокому отпуску, а после раздачи восстанавливают первоначальную термическую обработку.

Обжатие применяют для уменьшения внутреннего диаметра полых деталей за счёт уменьшения их наружного диаметра. Этим способом можно восстанавливать втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф и т.п.

После восстановления обжатием детали должны быть проверены на отсутствие трещин.

Вытяжка применяется для увеличения длины деталей за счёт местного обжатия. Этим способом восстанавливают длину всевозможных тяг, толкателей и др. деталей. Деформацию производят чаще всего в холодном состоянии.

Накатка применяется при компенсации износа наружных цилиндрических поверхностей деталей за счёт выдавливания металла из восстанавливаемых поверхностей. При накатке детали её устанавливают в патроне или центрах токарного станка, а оправку с накаточным роликом или шариком - на суппорте станка вместо резца. Накаткой восстанавливают поворотные цапфы, валы коробок передач и др. детали.

Высота подъёма металла на сторону не должна превышать 0,2 мм, а уменьшение опорной поверхности - 50%. Накатку производят роликом с шагом зубьев 1,5-1,8 мм, ск. Вращения детали 15 м/мин, продольная подача 0,6 мм/об, поперечная подача 0,1

мм/об, охлаждение машинным маслом. Накатку следует применять при восстановлении поверхностей деталей, воспринимающих удельную

нагрузку не более 7 МПа.

Преимущества способа: простота технического процесса и применяемого

оборудования, особенно при выполнении деформирования в холодном состоянии; высокая экономическая эффективность процесса, т.к отсутствуют дополнительные расходы материалов, а трудоёмкость работ небольшая.

К недостаткам этого способа следует отнести ограниченную номенклатуру восстанавливаемых деталей, а так же некоторое снижение механической прочности деталей.

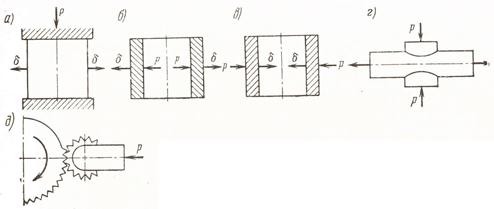

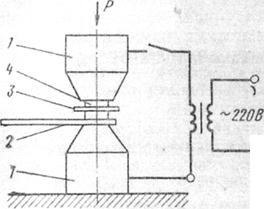

Принципиальные схемы восстановления деталей давлением:

а) осадка;

б) раздача;

в) обжатие;

г) вытяжка;

д) накатка.

Р- усилие

Р- усилие

δ - деформация.

|

1. пуансон;

2. оправка;

3. деталь;

4. втулка.

3. В процессе эксплуатации многие детали автомобилей теряют свою первоначальную форму вследствие деформаций изгиба и скручивания.

Этот дефект деталей устраняется правкой. Правке подвергают балки передних мостов, детали рамы, коленчатые и распределительные валы, шатуны и др.

В авторемонтном производстве применяют два способа правки: статическим нагружением (под прессом) и наклёпом. Подавляющее большинство деталей правят под прессом в холодном состоянии. Для повышения стабильности правки и увеличения несущей способности деталей их подвергают после правки термической обработке. Это наглядно видно из приведённого ниже графика.

100 %

100 %

| ||||

75 %

50 %

25 %

100 200 300 400 500

Температура, Сº

Правка наклёпом не имеет недостатков, её ведут пневматическим молотком с закруглённым бойком для нанесения ударов по нерабочим поверхностям детали (правку коленчатых валов производят наклёпом щёк).

Преимуществами правки наклёпом являются: стабильность правки во времени; высокая точность (до 0,002 мм); высокая производительность; отсутствие снижения усталостной прочности. Детали, при их восстановлении различными методами компенсации износа утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти утраченные свойства можно путём поверхностного пластического деформирования металла (наклёпа).

Наклёп повышает твёрдость поверхностного слоя металла и создаёт в нем благоприятные остаточные напряжения.

К числу наиболее распространенных способов упрочнения деталей поверхностным пластическим деформированием относятся:

· обкатка рабочих поверхностей деталей роликами и шариками;

· чеканка;

· алмазное выглаживание;

· дробеструйная обработка и др.

Обкатка роликами и шариками применяется для упрочнения наружных и внутренних поверхностей деталей. Обкатывание наружных поверхностей производится на токарных станках при помощи специального инструмента - накатки, которая устанавливается на суппорт станка и прижимается к детали за счет поперечной подачи, усталостная прочность повышается на 20-30%.

Сущность алмазного выглаживания заключается в обработке поверхностного слоя детали, инструментом, рабочей частью которого является сферическая поверхность алмазного кристалла с радиусом закругления 1-3 мм. Алмаз устанавливается в наконечнике, который входит в пружинную оправку, закрепленную в резцедержателе суппорта токарного станка.

Режим обработки: подача 0,02 - 0,06 мм/об; скорость выглаживания 40-100 м/мин; усилие прижима алмазного наконечника 150-300 Н. Твёрдость повышается на 25-30%; износостойкость на 40-60%; усталостная прочность на 30-60%.

При восстановления пружин, рессор, торсионных валов с целью повышения их усталостной прочности применяют дробеструйную обработку механическими и пневматическими дробемётами.

Д/з (1) Гл. 14, с. 93...98, Рис. 14.2, 14.3.

(2) Гл. 12, с. 154... 166, табл. 12.1

ТЕМА: «Восстановления деталей сваркой и наплавкой»

Учебные вопросы:

1. Общая характеристика сварки и наплавки, как способов восстановления деталей.

2. Автоматическая электродуговая наплавка под флюсом.

3. Механизированная сварка и наплавка в среде защитных газов.

4. Автоматическая вибродуговая наплавка.

5. Лазерная и плазменная сварка и наплавка.

6. Особенности сварки чугунных деталей и деталей из алюминиевых

сплавов.

7. Организация рабочего места и охрана труда при выполнении сварочных и

наплавочных работ.

(5, 6 и 7 вопросы темы студенты отрабатывают самостоятельно, (1) с. 108 - 113 с записями в конспект).

1. Сварка и наплавка являются наиболее распространёнными в авторемонтном производстве способами восстановления деталей (около 40%). Широкое применение сварки и наплавки обусловлено простотой технологического процесса и применяемого оборудования, возможностью восстановления деталей из любых материалов и сплавов, высокой производительностью и низкой себестоимостью.

Сварку применяют при устранении механических повреждений в деталях (трещин, отколов, пробоин и т.п.), а наплавку - для нанесения металлических покрытий на поверхности деталей с целью компенсации их износа.

При устранении механических повреждений деталей применяют электродуговую, газовую, аргонно-дуговую, в среде углекислого газа, электроконтактную и др. виды сварки.

Для нанесения металлических покрытий на изношенные поверхности деталей наиболее широкое применение получили следующие механизированные способы наплавки: автоматическая электродуговая наплавка под слоем флюса; наплавка в среде углекислого газа; вибродуговая; плазменная и электроконтактная.

Технологический процесс восстановления деталей сваркой и наплавкой включает в себя:

· подготовку деталей к сварке, наплавке;

· выполнение сварочных, наплавочных работ;

· обработку деталей после сварки и наплавки.

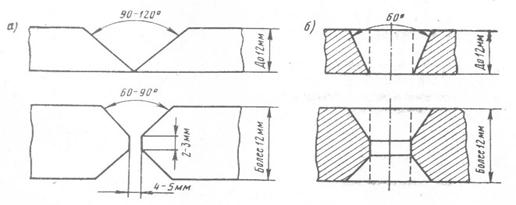

Объём и характер работ, выполняемых при подготовке детали к сварке, зависят от вида дефекта. Так, при заварке трещины сначала сверлят отверстия Ø 4-5 мм на концах трещины для предупреждения возможности её дальнейшего распространения. Затем разделывают трещину шлифовальным кругом с помощью ручной шлифовальной машины. При толщине стенок детали менее 5 мм трещину можно не разделывать, а ограничиться только зачисткой её кромок, если больше 5 мм, то производят «V» - образную разделку кромок трещины, а при толщине стенок свыше 12 мм - «X» - образную разделку.

При восстановлении резьбы в отверстии менее 25 мм подготовка к сварке заключается в удалении старой резьбы сверлением с последующей разделкой кромок сверлом большего диаметра.

Точно так же подготавливают к восстановлению гладкие отверстия небольшого диаметра.

Подготовка изношенных поверхностей деталей к наплавке заключается в их механической обработке и очистке от загрязнений и окислов.

Порядок выполнения сварочных и наплавочных работ зависит от выбранного способа сварки (наплавки). Особое внимание при этом должно быть уделено выбору материала электродов и присадочных прутков, т.к. от них зависит качество наплавленного металла. Большое внимание необходимо уделить выбору средств защиты металла от окисления и определению параметров режима сварки и наплавки.

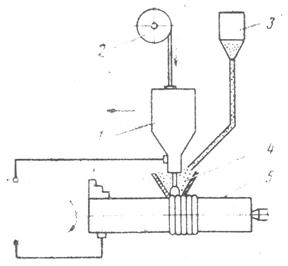

2. При этом способе наплавки механизированы два основных движения электрода - подача его по мере оплавления к детали и перемещения вдоль сварочного шва.

Деталь устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат на его суппорте. Электродная проволока подаётся из кассеты роликами подающего механизма наплавочного аппарата в зону горения электрической дуги. Движение электрода вдоль сварочного шва достигается за счёт вращения детали. Перемещение электрода по длине наплавляемой поверхности обеспечивается за счёт продольного движения суппорта станка. Наплавка производится винтовыми валиками с взаимным их перекрытием на одну треть. Флюс в зону горения дуги поступает из бункера.

При автоматической наплавке эл. дуга горит не на открытом воздухе, а под слоем расплавленного флюса. Выделяющееся при плавлении электрода, (эл. дуга горит) основного металла и флюса газы образуют над сварочной ванной свод, ограниченный сверху жидкими шлаками, а снизу расплавленным металлом. В зоне сварки всегда избыточное давление газов, которое препятствует доступу воздуха к расплавленному металлу.

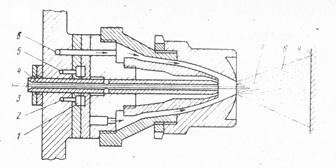

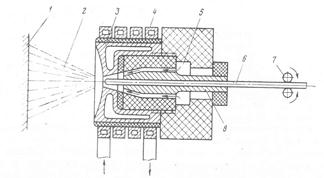

Автоматической

электродуговой наплавки

деталей под слоем флюса:

1. наплавочный аппарат;

2. кассета с проволокой;

3. бункер с флюсом;

4. электродная проволока;

5. наплавляемая деталь.

Наплавка металла под флюсом обеспечивает наиболее высокое качество наплавленного металла, т.к. сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода и азота воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. Медленное охлаждение наплавленного металла обеспечивает так же более благоприятные условия для наиболее полного протекания диффузных процессов и, следовательно, легирования металла через проволоку и флюс. Применяют два вида флюсов: плавленые (АН - 348А, АН - 20, АН - 30) и керамические (АНК - 18, АНК - 19).

При наплавке автомобильных деталей применяют проволоку Ø 1,6 - 2,5мм. в зависимости от диаметре наплавляемой детали, следующих марок св. 08, св. 5, Нп - 65,

Нп -30 хгса.

Наплавку под флюсом применяют при восстановлении коленчатых валов двигателей, шлицевых поверхностей на различных валах, полуосей и др. деталей ремонтируемых автомобилей.

3. Эффектным способом защиты расплавленного металла от кислорода воздуха и азота при сварке является применение защитных газов. Наибольшее применение получили автоматическая и полуавтомотическая сварка и наплавка в среде углекислого газа и аргонно - дуговая сварка. При сварке и наплавке защита металла от окисления осуществляется струёй углекислого газа, который надежно изолирует зону наплавки от окружающей среды и обеспечивает получение наплавленного металла высокого качества с минимальным количеством пор и окислов.

Однако в процессе наплавки часть углекислого газа попадает в зону горения эл. дуги и подвергается диссоциации: 2ССЬ- 2СО + Ch. Образующийся при этом кислород может вызвать окисление металла. Для того чтобы исключить появление окислов при наплавке и сварке деталей в среде углекислого газа, применяют электродную проволоку с повышенным содержанием раскисляющих элементов (кремния и марганца).

4. При автоматической наплавке в среде углекислого газа используют сварочные автоматы, применяемые при наплавке под слоем флюса, но на них устанавливают специальный мундштук с горелкой для подачи газа. При наплавке используют токарный станок, в патроне которого устанавливают деталь, а на суппорте крепят наплавочную головку. Подача углекислого газа в зону наплавки осуществляется по схеме: баллон с углекислым газом - подогреватель - осушитель - понижающий редуктор - расходомер - горелка.

При выходе из баллона газ за счёт резкого расширения переохлаждается. Чтобы подогреть, его пропускают через электрический подогреватель. Содержащуюся в углекислом газе воду удаляют с помощью осушителя, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикогелем. Давление газа понижают с помощью кислородного редуктора, а расход его контролируют ротаметром.

При выходе из баллона газ за счёт резкого расширения переохлаждается. Чтобы подогреть, его пропускают через электрический подогреватель. Содержащуюся в углекислом газе воду удаляют с помощью осушителя, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикогелем. Давление газа понижают с помощью кислородного редуктора, а расход его контролируют ротаметром.

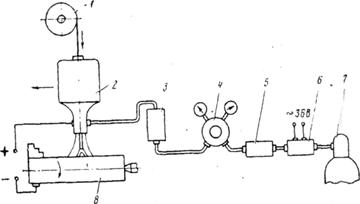

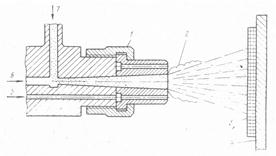

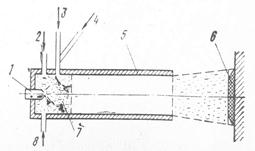

Принципиальная схема установки для электродуговой наплавки в среде углекислого газа:

1. кассета с проволокой;

2. наплавочный аппарат;

3. ротаметр;

4. редуктор;

5. осушитель;

6. подогреватель;

7. баллон с углекислым газом;

8. деталь

Наплавка в среде углекислого газа по сравнению с автоматической наплавкой под флюсом имеет следующие достоинства:

· меньший нагрев детали;

· возможность сварки и наплавки при любом пространственном положении

детали;

· более высокую производительность процесса по площади покрытия в ед.

времени (на 20...30%);

· возможность наплавки детали диаметром менее 40 мм;

· отсутствие трудоёмкой операции по удалению шлаковой корки.

Недостатки этого способа наплавки:

· повышенное разбрызгивание металла;

· необходимость применения легированной электродной проволоки дляполучения наплавленного металла с требуемыми свойствами.

Аргонно - дуговая сварка, эл. дуга горит между неплавящимся вольфрамовым электродом и деталью.

В зону сварки подаётся защитный газ - аргон, который, окружая сварочную дугу, создаёт зону сосредоточенного нагрева детали. Присадочный материал вводится в сварочную дугу в виде проволоки так же, как при газовой сварке. Аргон надёжно защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин.

Аргонно - дуговую сварку осуществляют с помощью специальных установок, наибольшее распространение получили установки, работающие на переменном токе. Для закрепления вольфрамового электрода, подвода к нему сварочного тока и подачи в зону горения дуги аргона применяются специальные горелки, рассчитанные на величину тока от 200 до 400 А.

В качестве неплавящегося электрода используют прутки лантанированного вольфрама диаметром 4... 10 мм. Величину тока устанавливают в зависимости от диаметра электрода.

Преимуществами аргонно - дуговой сварки являются:

· высокое качество сварного шва (отсутствие пор и раковин);

· высокая производительность процесса (в 3.. 4 раза выше, чем при газовой);

· небольшая зона термического влияния;

· снижение потерь энергии дуги на световое излучение, т.к. аргон

задерживает ультрафиолетовые лучи.

Недостатки:

· высокая стоимость процесса;

· дефицитность аргона.

Аргонно - дуговая сварка нашла широкое применение при сварке деталей

из алюминиевых сплавов и титана.

4. Наплавка деталей вибрирующим электродом с применением охлаждающей жидкости была впервые предложена в 1948 году Г.П. Клековкиным. Основным преимуществом этого процесса наплавки является небольшой нагрев деталей (около 100 С), малая зона термического влияния и возможность получения наплавленного металла с требуемой твердостью и износостойкостью без дополнительной термической обработки.

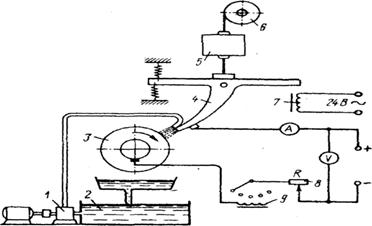

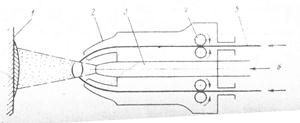

Схема установки для вибродуговой наплавки:

1. насос;

2. бак с охлаждающей жидкостью;

3. деталь, подлежащая наплавке;

4. мундштук;

5. механизм подачи проволоки;

6. кассета с проволокой;

7. электромагнитный вибратор;

8. реостат;

9. дроссель низкой частоты.

Деталь 3, подлежащая наплавке, устанавливаются в патроне или центрах токарного станка.

На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Вибратор колеблет конец электрода с частотой переменного тока и обеспечивает замыкание и размыкание сварочной цепи. Питание установки осуществляется от источника тока напряжением 12 или 24 В. Последовательно с ним включён дроссель низкой частоты 9, который призван стабилизировать величину сварочного тока. Реостат 8 служит для регулирования силы тока в цепи. В зону наплавки при помощи насоса 1 из бака 2 подаётся охлаждающая жидкость.

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании находящихся под током электродной проволоки и поверхности детали. Каждый цикл вибрации проволоки включает в себя четыре последовательно протекающих процесса:

· короткое замыкание;

· отрыв электрода от детали;

· холостой ход.

При отрыве электрода от детали на её поверхности остаётся частичка приварившегося металла.

Вибродуговую наплавку используют при восстановлении деталей из стали, ковкого и серого чугуна, при наращивании изношенных наружных и внутренних поверхностей, а так же резьбовых поверхностей и шлиц.

Наплавку производят с охлаждением струёй жидкости (5% раствор кальцинированной соды), без охлаждения и в среде углекислого газа.

Д/з. (1) Гл. 15., С.98...113, Рис. 15.7, 15.6.

(2) Гл. 13., С.166...190, 190...200, Рис. 13.1, 13.9.

ТЕМА: «Восстановления деталей пайкой»

Учебные вопросы:

1. Общие сведения.

2. Пайка деталей низкотемпературными припоями.

3. Пайка деталей высокотемпературными припоями.

1. Пайкой называется процесс получения неразъёмных соединений деталей в твёрдом состоянии при помощи расплавленного сплава, называемого припоем.

Пайку применяют при восстановлении радиаторов, топливных и масленых баков, трубопроводов, приборов эл. оборудования и др. деталей, а так же при восстановлении размеров деталей путём постановки ленты или навивки проволоки с последующей их припайкой к поверхности детали.

Припои, применяют как чистые металлы, так и их сплавы.

Требования к припоям:

· температура плавления припоя должна быть ниже температура плавления металла спаиваемых деталей;

· при температуре пайки припой должен хорошо смачивать спаиваемые поверхности и заполнять соединительные зазоры;

· припой должен обеспечивать получение соединений с требуемыми

свойствами по механической прочности, противокоррозийной стойкости,

электропроводности и т.п.

· коэффициент термического расширения припоя и спаиваемых материалов

должны быть близкими по своей величине.

Низкотемпературные припои - tпл С < 450 с;

Высокотемпературные - tпл С > 450 с.

Наиболее часто применяемыми припоями при ремонте автомобилей являются:

· оловянно-свинцовые;

· медно-цинковые;

· серебряные;

· алюминиевые.

Оловянно-свинцовые припои относятся к низкотемпературным, температура плавления не более 280 с. Они обладают достаточно высокой противокоррозийной стойкостью и высокими технологическими свойствами, прочность пайки по пределу прочности на разрыв не превышает 50..80МПа.

Низкотемпературные

| Марка припоя | Химический состав, % (по массе) | Температура С | ||||||

| Олово | Сурьма | Свинец | Начала плавления | Полного расплавления | ||||

| ПОС - 90 | 89-91 | 0,1-0,15 |

j | |||||

| ПОС-61 | 60-62 | 0,5 - 0,8 | ||||||

| ПОС - 40 | 39-41 | 0,5 - 0,8 | остальное | |||||

| ПОС -10 | 9-10 | |||||||

| ПОССу-18-2 | 17-18 | 1,5-2,0 |

Медно-цинковые припои относятся к высокотемпературным, 1плс 825-905 с, Содержат 36-65% меди, остальное цинк, обеспечивают прочность пайки до 300...350МПа,имеют высокие противокоррозийные свойства. Недостаток-возможность испарения цинка, пары интенсивно окисляются, что вредно для здоровья работающих.

Применяются при пайке стальных и чугунных деталей, а также из меди и её сплавов, ПМЦ - 54, Л - 63 и ЛОК - 62 - 06 - 04.

Серебряные припои, применяются только в тех случаях, когда шов должен обладать большой механической прочностью, повышенной стойкостью против коррозии и когда место пайки не должно снижать электропроводимости детали. Они дороже, представляют собой сплав серебра с медью и цинком (серебра от 10 до 70%), прочность пайки от 150 - 450 МПа.

Наиболее распространенные при пайке деталей из меди, латуни и бронзы: ПСР- 70, ПСР - 65, ПСР - 45 и ПСР - 20.

Припои для пайки алюминия и его сплавов подразделяются на две группы:

· высокотемпературные на основе алюминия;

· низкотемпературные на основе олова, цинка и кадмия,

имеют высокую температуру плавления, обладают высокой стойкостью против коррозии и прочностью соединения (прочность пайки на отрыв у припоя 34А 150-180 МПа.

| Марка припоя | Химический состав, % (по массе) | Температура, С | ||||

| Кремний | Медь | Цинк |  Ал юминий Ал юминий | Начала плавления | Полного расплавл.ния | |

| Силумин | 10-13 | 0,8 | 0,3 | остальное | ||

| 34 А | 6±_0,5 | 28±_1 | - | |||

| П-575А | - | - |

Высокотемпературные

Низкотемпературные припои для пайки алюминия и его сплавов на основе олова, цинка и кадмия применяются при невысоких требованиях к прочности соединений, применяют сравнительно небольшую температуру плавления.

Флюсы, с помощью их освобождаются спаиваемые поверхности деталей от окислов и предохраняют их от окисления в процессе пайки.

К флюсам предъявляются требования, исходя из которых они должны:

· вступать в химическое взаимодействие или растворять окислы при более низкой температуре чем температура; плавления припоя;

· уменьшать силы поверхностного натяжения расплавленного припоя и улучшать его растекаемость;

· хорошо смачивать в расплавленном состоянии металлические поверхности;

· не оказывать коррозийного воздействия на соединяемые детали и припои;

· легко удаляться с поверхности деталей после пайки.

Состав флюса зависит от состава припоя и металла, из которого сделаны

спаиваемые детали.

При пайке деталей: - оловянно - свинцовыми припоями - водные растворы хлорных цинка и аммония (нашатыря), деталей эл. оборудования - бескислотные флюсы - канифоли;

· медно - цинковыми - применяют буру или её смесь с борной кислотой в

соотношении 1:1;

· серебряными - смеси фтористого калия, фторобората калия и борного ангидрида;

· при пайке алюминия - специальные флюсы, состоящие из смеси хлористых солей калия, лития, натрия и цинка, они активно растворяют тугоплавкие окислы алюминия и способствуют получению прочного соединения.

2. Процесс пайки низкотемпературными оловянно - свинцовыми припоями состоит из трёх операций:

· подготовки детали к пайке;

· пайки;

· обработки детали после пайки.

Подготовка включает:

· зачистку кромок детали от загрязнений и окислов;

· прогрев деталей до температуры пайки;

· флюсование и лужение соединяемых поверхностей;

· сборка изделия с обеспечением зазора между соединяемыми поверхностями

в пределах 0,05 - 0,20мм.

Пайка деталей производится паяльником или погружением деталей в расплавленный припой. Кромки спаиваемых деталей нагревают выше температуры полного расплавления припоя на 40-50о С. Рабочая часть паяльника изготовляется из красной меди. При пайке погружением припой расплавляют в электрическом тигле.размеры которого определяются размером соединяемых деталей. Обработка деталей после пайки включает:

· медленное охлаждение до температуры полного затвердевания припоя;

· паяный шов промывают горячей водой от остатков флюса;

· зачищают от наплывов припоя.

Алюминий и его сплавы паяют обычно абразивными и ультразвуковыми паяльниками (низкотемпературными припоями).

Абразивный паяльник состоит:

Абразивный паяльник состоит:

· втулка;

· абразивный стержень;

· спираль электроподогрева;

· теплоизоляция;

· кожух паяльника;

· ручка;

· зажимная гайка.

· При пайке абразивным паяльником соединяемые детали подогревают до температуры плавления припоя и затем облуживают, натирая абразивным стержнем паяльника, состоящем из смеси порошков припоя (90% по массе) и асбеста (10%). При соприкосновении с нагретой деталью припой абразивного стержня будет плавиться и, следовательно, очистка поверхности спаиваемых деталей от окислов будет происходить под слоем расплавленного припоя, который будет прочно соединяться с основным металлом.

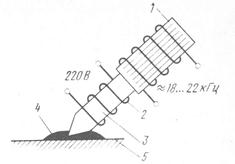

Также пайку алюминия и его сплавов производят применением ультразвукового паяльника, который состоит из:

Также пайку алюминия и его сплавов производят применением ультразвукового паяльника, который состоит из:

· магнитострикционного излучателя

ультразвуковых колебаний;

· медного стержня;

· электроподогревателя.

Обмотка магнитострикционного излучателя питается от генератора ультразвуковых колебаний, (мощность 40 Вт; частота 18 - 22) - паяльник УП- 21. При пайке в расплавленном припое возникают ультразвуковые колебания, которые разрушают окисную плёнку на деталях. Очищенные от окислов поверхности деталей хорошо соединяются с припоем и обеспечивают прочное паяное соединение.

Качество пайки обычно контролируют методом опресовки деталей сжатым воздухом или водой.

3) Пайку высокотемпературными припоями применяют при устранении трещин, пробоин др. повреждений в корпусных деталях (блоках цилиндров, головках блоков, картерах коробок передач и пр.), при восстановлении трубопроводов, при пайке контактов электрооборудования и др.

Подготовка к пайке заключается в подгонке частей поломанных деталей, изготовление накладок для заделки пробоин, разделку кромок трещин и т. д.

При пайке деталей из алюминиевых сплавов соединяемые поверхности обезжиривают раствором кальцинированной соды и промывают водой. Кромки спаиваемых деталей зачищают от окислов и затем покрывают флюсом, который наносят в виде порошка или пасты. После флюсования в шов укладывают припой (проволока, пластинки, кольца из проволоки и т.п.).

После наложения припоя приступают к пайке. Деталь в месте пайки нагревают до температуры, несколько превышающей температуру полного расплавления припоя и, выдерживают при этой температуре в течение некоторого времени, которое определяется экспериментальным путём.

В зависимости от принятого метода нагрева деталей различают следующие способы высокотемпературной пайки:

В зависимости от принятого метода нагрева деталей различают следующие способы высокотемпературной пайки:

· газопламенная;

· электросопротивлением; в основном применяются в АТП

· индукционная;

· в печах;

· в соляных ваннах;

· плазменная;

· лазерная;

· электронно - лучевая.

При газопламенной пайке нагрев деталей и расплавление припоя чаще всего производят сварочной горелкой (основной в АТП). Припой в место пайки у вводят в виде прутка, как это делается при газовой сварке. Флюс на место пайки наносят заблаговременно, затем пламенем горелки подогревают кромки детали и после расплавления флюса вводят припой. Пайка электросопративлением обеспечивает высокое качество соединения деталей. Нагрев осуществляется за счёт тепла, выделяющегося при прохождении электрического тока через соединения припоя и спаиваемых деталей. Пайку можно производить на точечных, стыковых и роликовых электроконтактных сварочных машинах. Пайка производится без флюса т.к. флюсы являются изоляторами, но качество пайки получается высоким потому, что нагрев происходит очень быстро, а припой защищён от окисления плотным соединением со спаиваемыми деталями.

Пайка с нагревом деталей ТВЧ, даёт хорошие результаты. Детали подготовленные к пайке, с нанесённым флюсом и припоем помещают в индуктор, питаемый от генератора ТВЧ. Этот способ пайки обладает высокой производительностью, но требует применения сложного оборудования.

Пайка с нагревом деталей ТВЧ, даёт хорошие результаты. Детали подготовленные к пайке, с нанесённым флюсом и припоем помещают в индуктор, питаемый от генератора ТВЧ. Этот способ пайки обладает высокой производительностью, но требует применения сложного оборудования.

1. медные электроды;

2. напаиваемый контакт;

3. припой;

4. деталь.

Качество пайки полых деталей контролируют испытанием на герметичность. Другие детали контролируют путём применения таких методов контроля, как люминесцентный, ультразвуковой и др.

Оценивая пайку как способ восстановления деталей, можно отметить след, её преимущества:

· небольшой нагрев деталей, что позволяет сохранить неизменной структуру и

свойства металла соединяемых деталей;

· возможность соединения деталей, изготовленных из разнородных

материалов

· достаточно высокая прочность соединения деталей;

· простота технологического процесса и применяемого оборудования.

К недостаткам следует отнести некоторое снижение прочности соединения деталей по сравнению со сваркой.

Д/з. (1)Гл. 16., с. 114... 119, Рис. 16.1., 16.2., 16.3., 16.4.,16.5., табл. 16.1., 16.2. (2) Гл. 15., с. 225...232, Рис.15.1.

ТЕМА: «Восстановления деталей напылением»

Уч. вопросы:

1. Сущность процесса и способы напыления.

2. Напыляемые материалы и свойства покрытий.

3. Процесс нанесения покрытий на детали.

4. Плазменное напыление с последующим оплавлением покрытия.

5.Организация рабочего места и охрана труда при напылении деталей.

(Отрабатывать самостоятельно с записями в конспект, (1), с. 129-130).

1. Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струёй сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности металла в пластическом состоянии, имея большую скорость полёта. При ударе о поверхность детали они деформируются и внедряясь в её поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривания.

Достоинства:

· небольшой нагрев деталей (120 – 180о С);

· высокая производительность процесса;

· высокая износостойкость покрытия;

· простота технологического процесса и применяемого оборудования;

· возможность нанесения покрытий толщиной 0,1-10 мм и более из

любых металлов и сплавов.

Недостатки:

· пониженная механическая прочность покрытия;

· сравнительно невысокая прочность сцепления покрытия с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

· газопламенное;

· электродуговое;

· высокочастотное;

· детонационное;

· ионно-плазменное;

· плазменное.

Газопламенное осуществляется при помощи спец. аппаратов, в которых [/ плавление напыляемого металла производится ацетилено - кислородным пламенем, а его распыление - струёй сжатого воздуха. Напыляемый материал в виде проволоки подаётся через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой расплавляется. Проволока подаётся с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. В качестве напыляемого материала применяют так же металлические порошки, которые поступают в горелку из бункера с помощью транспортного газа (воздуха), (производительность процесса 2 -4 кг/ч).

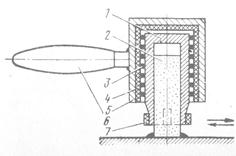

Распылительная головка газопламенного проволочного аппарата для напыления:

Распылительная головка газопламенного проволочного аппарата для напыления:

1. смесительная камера;

2. канал подвода кислорода;

3. проволока;

4. направляющая втулка;

5. канал подвода ацетилена;

6. воздушный канал; ацетилено- кислородное пламя;

7. ацетиленно- кислородное пламя;

8. газометаллическая струя;

9. напыляемая поверхность детали.

Распылительная головка газопламенного порошкового аппарата для напыления:

Распылительная головка газопламенного порошкового аппарата для напыления:

1. сопло;

2. факел газового пламени;

3. напылённое покрытие;

4. напыляемая поверхность;

5. канал подвода кислорода и горючего газа;

6. транспортирующий газ;

7. напыляемый порошок.

Электродуговое производится аппаратами, в которых распыление металла

осуществляется электрической дугой, горящей между двумя проволоками, а

распыление - струёй сжатого воздуха. Привод для подачи проволоки в

зону горения электрической дуги в ручных аппаратах осуществляется от воздушной

турбинки, в станочных - от электродвигателя (производительность 3- 14 кг/ч напыляемого материала).

Схема электородугового напыления:

Схема электородугового напыления:

1. напыляемая поверхность;

2. направляющие наконечники;

3. воздушное сопло;

4. подающие ролики;

5. проволока;

6. сжатый газ.

Высокочастотное основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла проиطводится струёй сжатого воздуха. Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора ТВЧ и концентратор тока, который обеспечивает плавление проволоки на небольшом участке её длины.

Распылительная головка высокочастотного аппарата для напыления:

Распылительная головка высокочастотного аппарата для напыления:

1. напыляемая поверхность;

2. газометаллическая струя;

3. концентратор тока;

4. индуктор, охлаждаемый водой;

5. воздушный канал;

6. проволока;

7. подающие ролики;

8. направляющая втулка.

Детонационное напыление, расплавление металла, его распыление и перенос на поверхность детали достигается за счёт энергии взрыва смеси газов ацетилена и кислорода. При напылении металла, камеру охлаждаемого водой ствола аппарата для напыления попадаются в определённом соотношении ацетилен и кислород. Затем в камеру вводится с помощью струи азота напыляемый порошок. Газовую смесь поджигают электрической искрой. Взрывная волна сообщает частичкам порошка высокую скорость полёта, которая на расстоянии 75 мм от среза ствола достигает 800м/с..

Схема детонационного напыления:

Схема детонационного напыления:

1. электрическая свеча;

2. подача кислорода;

3. сжатый азот;

4. металлический порошок;

5. ствол;

6. напыленный металл;

7. камера взрыва;

8. подача ацетилена.

При ударе о деталь кинетическая энергия порошка переходит в тепловую, при этом частички порошка разогреваются до 4000 С. После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3-4 раза в секунду. За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Ионно - плазменное напыление, детали помещают в вакуумную камеру, в камере напыляемый металл за счёт тепла эл. дуги приводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом. В вакуумную камеру вводится реактивный газ (азот), за счёт взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Плазменное напыление - это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используется тепловые и динамические свойства плазменной дуги. В качестве плазмообразующего газа применяют азот. Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или порошка (размер 50-150 мкм.).

Порошок попадает в сопло из дозатора при помощи транспортирующего газа (азота) (3-12 кг/ч).

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струёй, наносится на поверхность детали, образуя покрытие.

2. В качестве напыляемых материалов при восстановлении автомобильных деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высококачественном напылении обычно используется проволока:

· среднеуглеродистая - при восстановлении посадочных поверхностей на

стальных и чугунных деталях;

· с повышенном содержанием углерода - для деталей, работающих в условиях трения.

При плазменном и детонационном напылении рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешёвые сплавы на основе железа с высоким содержанием углерода.

Напыленные покрытия по своим свойствам значительно отличаются от литых металлов. Их особенностью является пористость, при жидкостном и граничном трении играет положительную роль, т.к. поры хорошо удерживают смазку, что способствует повышению

износостойкости деталей. Однако пористое покрытие имеет пониженную механическую прочность.

Твёрдость покрытия является обобщающей характеристикой, определяющей в известной мере его износостойкость, зависит прежде всего от напыляемого материала и режима нанесения покрытия. Прочность сцепления покрытия с поверхностью детали является одним из основных параметров, позволяющих определить возможность применения напыления при восстановлении деталей. Наибольшее влияние на прочность сцепления оказывает метод подготовки поверхности детали к напылению. Чем больше шероховатость поверхности, тем выше будет прочность сцепления её с покрытием и определяется, в основном температурой нагрева и скоростью полёта металлических частиц в момент удара их о подложку.

Прочность сцепления покрытия с поверхностью детали может быть повышена путём напыления на деталь подслоя из тугоплавких металлов (молибден, t с плавления =2620о С), а также при напылении в среде защитных газов или в вакууме.

Усталостная прочность деталей при их напылении почти не снижается, если при подготовке деталей к напылению применять методы создания шероховатости, не оказывающие влияние на неё. К таким методам относятся дробеструйная обработка и накатка поверхности деталей зубчатым роликом, эти методы подготовки обеспечивают высокую прочность сцепления покрытия с поверхностью детали и в то же время не снижают усталостной прочности деталей.

3. Процесс нанесения покрытий включает:

· подготовке деталей к напылению;

· нанесения покрытия;

· обработку детали после напыления.

Подготовка детали к напылению служит для обеспечения прочного сцепления покрытия с поверхностью детали. Она включает в себя:

· обезжиривание и очистку детали от загрязнений;

· механическую обработку;

· создание шероховатости на поверхности детали.

При механической обработке с поверхности детали снимают такой слой металла, чтобы после окончательной обработки напыленной детали на её поверхности осталось покрытие толщенной не менее 0,5 - 0,8 мм. Для получения на поверхности детали необходимой шероховатости её подвергают дробеструйной обработке или накатывают зубчатым роликом. Дробеструйную обработку производят в специальных камерах чугунной колотой дробью ДЧК - 1,5 при режиме:

· расстояние до детали от сопла дробеструйного аппарата 25 -50 мм;

· давление сжатого воздуха 0,5 - 0,6 МПа;

· угол наклона струи к поверхности детали 45 °;

· время обработки 2-5 мин.

Накатку для создания шероховатости, применяют при восстановлении деталей с твёрдостью не более НВ 350...400, её производят на токарном станке однорядным зубчатым роликом.

Промежуток времени между подготовкой и нанесением покрытия на деталь д. б. минимальным и не превышать 1,5...2 часа. Нанесение покрытия на поверхность детали производится на переоборудованных токарных станках или в специальных камерах. Пост напыления оборудуют вытяжной вентиляции. При использовании специальных камер они должны иметь соответствующие механизмы для взаимного перемещения детали и металлизатора. Режим напыления зависит от применяемого способа.

После нанесения покрытия деталь медленно охлаждают до температуры окружающей среды и обрабатывают покрытия до требуемого размера. В зависимости от твёрдости покрытия, требуемой прочности и шероховатости деталей применяют обработку резанием или шлифованием. Все свойства плазменных покрытий м. б. значительно улучшены путём введения в них процесса восстановления деталей сравнительно простой операции - оплавления покрытия.

4. При оплавлении покрытия плавится лишь наиболее легкоплавкая составляющая сплава. Металл детали при этом лишь подогревается, но остаётся в твёрдом состоянии. Жидкая фаза способствует более интенсивному протеканию дифорузных процессов. В результате оплавление значительно повышается прочность сцепления покрытия с деталью, увеличивается механическая прочность, исчезает пористость, повышается износостойкость покрытия и сопряженных с ним деталей. Оплавление покрытия может быть произведено:

· ацитилено - кислородным пламенем;

· плазменной струёй;

· токами высокой частоты;

· в нагревательных печах.

Хорошие результаты даёт оплавление ТВЧ, т.к. при этом обеспечивается локальный нагрев, не нарушающий термообработки всей детали.

Если допустим общий нагрев детали, оплавление покрытия производят в песчаной форме в электронагревательной печи. При этом способе оплавления деталь почти не деформируется, а покрытие получается более равномерным по толщине.

К сплавам, подвергающимся оплавлению, предъявляют следующие требования:

· t°C плавления легкоплавкой составляющей сплава должна быть 1000...1100() С;

· в оплавленном состоянии они должны хорошо смачивать подогретую поверхность детали;

· обладать свойствами самофлюсования, т.е. содержать флюсующие элементы.

Практически всем этим требованиям в полной мере удовлетворяют порошковые сплавы

на основе никеля, имеющие t° С плавлении 980... 1050° С и содержащие флюсующие

элементы (бор и кремний), а также 50% - ная смесь порошков ПГ - СРЗ и ПГ - С1 с t°C плавления 1080...1100°С.

Технологический процесс восстановления деталей с оплавлением покрытия включает в себя операции:

· шлифование детали для обеспечения правильной геометрической формы

восстанавливаемой поверхности;

· дробеструйную обработку чугунной дробью ДЧК 1,5 при давлении

воздуха 0,4...0,6 МПа, расстояния от поверхности 20...25 мм в течение 3-5 мин;

· нанесения покрытия при режиме, рекомендованном для плазменного напыления;

· оплавление покрытия на установке ТВЧ при режиме: частота тока 75... 100 кГц, зазор между деталью и индуктором 5...6 мм. Частота вращения детали 15...20 об/мин сила тока высокой ступени генератора ТВЧ 5...8 А;

· шлифование поверхности детали до требуемого размера.

Оплавление покрытия, как показали исследования, имеют следующие

свойства:

· при оплавлении покрытий из сплавов на основе никеля их структура становится

равномерной, состоящей из твёрдого раствора с t° С сплав980... 1050°С и твёрдых

кристаллов с t°C сплав 1600... 1700°С;

· макротвёрдость оплавленных покрытий, напыленных сплавом на основе никеля, в

зависимости от содержания в них бора, составляет HRC 35...60;

· износостойкость значительно повышается, превышает в 2..3 раза

износостойкость стали 45;

· прочность сцепления покрытия с поверхностью стальных деталей после

оплавления повышается в 8... 10 раз и составляет 400-500 МПа;

· усталостная прочность деталей после оплавления покрытия повышается

на 20-25%, что объясняется упрочняющим влиянием покрытия.

Таким образом, плазменное напыление с последующим оплавлением покрытия, позволяет возвратить деталям не только свойства новых деталей, но и значительно их улучшить.

Плазменным напылением с последующим оплавлением покрытие можно восстанавливать поверхности деталей, работающих в условиях значительных знакопеременных и контактных нагрузок - кулачки распределительных валов шейки коленчатых валов и др.

Д/з. (1) Гл.17., с.120..130, Рис.17.1, 17.2, 17.3, 17.4, 17.5, 17.8, 17.6, 17.7

2013-12-31

2013-12-31 1749

1749