К тяговым аппаратам напряжением выше 1000 В на э.п.с. относят токоприемники, разъединители, индивидуальные и групповые контакторы, резисторы, пусковые панели и нагревательные приборы. Тяговые электрические аппараты в отличие от аппаратов стационарных установок работают в условиях резкого колебания температуры окружающего воздуха (от —60 до +40°C), вертикальных колебаний с частотой 1—3 Гц и ускорением 3—10 м/с2, вибраций с частотой 3—50 Гц и ускорением 3—10 м/с2, при ударах в горизонтальном направлении с ускорением до 30 м/с2 и колебаниях напряженияпо отношению к номинальному от 0,7 до 1,25. На них воздействуют пыль и влага, они подвергаются обледенению и т. д. Поэтому аппараты электроподвижного состава должны иметь: повышенную устойчивость к тряске и большим ускорениям или замедлениям; ограниченную массу и размеры, что особенно сильно влияет на конструкцию устройств дугогашения и приводы; слабую чувствительность к резким температурным изменениям окружающей среды и ее воздействиям, запылению, обледенению и т. д.; ограниченную мощность системы управления. Изоляция их должна иметь большую диэлектрическую прочность

Все основные технические требования к аппаратам должны соответствовать государственным стандартам. Расчеты электрических аппаратов, связанные с определением размеров и выбором конструкции токоведущих и некоторых других деталей, выполняют для номинального режима работы, а их термическую и динамическую устойчивость проверяют при аварийных перегрузочных режимах.

Испытательное напряжение (действующее значение) частоты 50 Гц для изоляции электрических аппаратов принимают в зависимости от номинального напряжения. Номинальным напряжением аппаратов силовой цепи считают для э.п.с. постоянного тока 3000 В, а переменного 25 000 В для первичной цепи и 2200 В для аппаратов, включенных после обмотки низшего напряжения тягового трансформатора.

Требования относительно запаса механической прочности для электрических аппаратов не нормированы. Они вытекают из требований к продолжительности работы аппаратов и частоте их включений, которая регламентирована минимальным числом циклов включено-отключено. Например, аппараты, имеющие подвижные изнашивающие части и работающие при каждом пуске и торможении, испытывают на износоустойчивость (не менее 500 тыс. циклов) со смазкой изнашивающихся частей до начала испытаний и после 250 тыс. циклов. Реверсоры, разъединители, выключатели выдерживают не менее 10 тыс циклов без дополнительного смазывания в процессе испытаний. Электрические аппараты с пневматическим приводом, рассчитанным на номинальное давление сжатого воздуха 5 МПа, сохраняют нормальную работоспособность при изменении давления от 0,375 до 0,675 МПа и температуре окружающего воздуха от —30 до 40 °С, а также выдерживают без повреждения давления сжатого воздуха 0,75 МПа. При температуре от —30 до —50 °С допускается увеличение времени действия пневматических приводов в 1,5 раза по сравнению с временем при более высоких температурах.

Токоприемники

Назначение и параметры токоприемников. Токоприемники служат для создания электрического соединения между контактным проводом или контактным рельсом и электрическими цепями э.п.с.

Конструкция токоприемников определяется расположением контактного провода или рельса относительно локомотива, током нагрузки, скоростью движения подвижного состава, характером изменения расстояния между основанием токоприемника и контактным проводом, условиями управления подъемом и опусканием токоприемников.

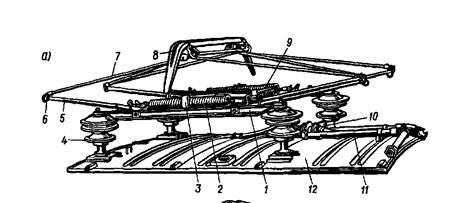

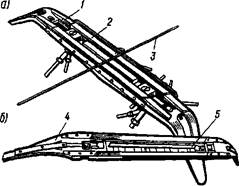

Конструктивное выполнение токоприемников пантографного типа. По конструкции различают токоприемники четырехрычажные, двухрычажные, двухступенчатые и однорычажные, или асимметричные. Четырехрычажные токоприемники (П-1 Б, П-1В, П-ЗА, П-5А, 9РР, 10РР5 и др.) имеют на каждом нижнем валу по два рычага, двухры- чажные (П-7А, П-7Б, SB-66, ТЛ-13У, TJI-14M, Т-5М и др.) — по одному рычагу, последние наиболее распространены на э.п.с. как в СССР, так и за рубежом Четырехрычажные и двухры- чажные токоприемники не обеспечивают надежного токосъема при высокоскоростном движении (200 км/ч и более), особенно на линиях обшего назначения, где разность высот подвеса контактного провода достигает 1,5 м. На специальных высокоскоростных линиях эта раз ность существенно ниже, что позвотяет соответственно уменьшить размеры и приведенную массу токоприемника пантографного типа

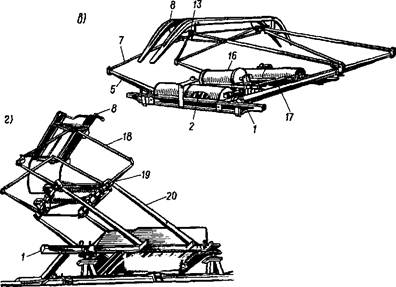

В Советском Союзе создан специальный скоростной токоприемник Сп-бМ для поездов ЭР200 и электровозов ЧС200, который имеет малую приведенную массу при обычной разности рабочих высот Высокие динамические качества его получены благодаря двухступенчатой кинематической схеме (рис. 155, г). Верхняя ступень представляет собой легкий пан- тографный токоприемник со своими подъемными пружинами и главным валом, рабочая разность высот которого всего 900 мм. Нижняя ступень, состоящая из системы рычагов 20, служит для регулирования высоты основания верхней ступени и перемешается под действием пневматического привода. Такая система позволила снизить приведенную массу динамически активной верхней ступени до 24,5 Н-с2/м в наиболее тяжелом токоприемнике для э п.с. постоянного тока.

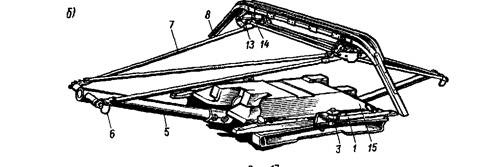

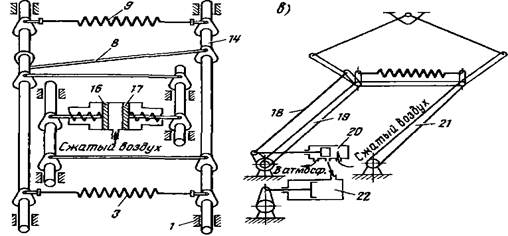

Токоприемник любого э.п.с. должен обладать также малой парусностью, т е под воздействием сильного ветра не подниматься самопроизвольно и не вызывать опасного отжатия контактного провода Необходимые аэродинамические характеристики зависят от формы полоза и профилей рам токоприемника, формы крыши электровоза особенно ее лобовой части, которая определяет направление струй воздуха, омывающих токоприемник Важное значение Имеет боковая устойчивость, или жесткость, токоприемника В токоприемниках отечественного производства (рис. 156, а) при впуске сжатого воздуха в цилиндр 10 поршень его перемещает шток 11 влево, передвигая в этом направлении рычаг 6 В результате этого пружина 13 сжимается, благодаря чему натяжение наружных пружин 3 и 9 перестает уравновешиваться. Стремясь сжаться, наружные пружины поворачивают валы 14 и 15, закрепленные в подшипникамх 1, и поднимают подвижные рамы 4 и 7 вместе с полозом. При выпуске сжатого воздуха из цилиндра 10 пружина 13, разжимаясь, перемещает вправо рычаг 6, передавая нажатие через ролик рычага 5 на кри вошипный рычаг 12, и вал 14 поворачивается по часовой стрелке.

|

|

|

Рис. Четырехрычажиый токоприемник П-1 электровоза BJ160K, электропоездов ЭР1, ЭР2, ЭР9 всех индексов, ЭР22 всех индексов (а), двухрычажиый Л-13У электровозов ВЛ80К, ВЛ80Т, ВЛ80С, ВЛ80Р (б) и Т-5М1 (П-5) электровозов ВЛ10, ВЛ 10у, ВЛ11 (в) и двухступенчатый Сп-бМ электровоза ЧС200 и

электропоезда ЭР200 (г): I — основание; 2 и 9 — наружные пружины, 3 — амортизатор для смягчения удара при опускании поданжных рам; 4— изолятор, 5 — рычаг (нижняя рама); 6 — гибкий шунт, 7 — верхняя подвижная рама; 8 — полоз; 10— изолятор привода; 11 — труба, соединяющая цилиндр привода с источником сжатого воздуха; 12 — щит люка крышки электровоза; 13 — каретка, 14 — пружина кареткн; 15 — кожух привода, 16 — пневматический привод; 17 — тяга для синхронизации поворота валов нижних рам; 18 — подвижная рама второй ступени; 19 — тяга, 20 — нижняя рама (система рычагов)

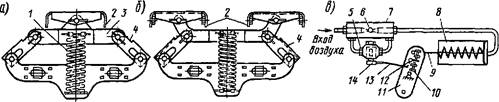

| Рис. Схемы подъемно-опускающих механизмов токоприемников ДЖ-5, П-1Б, П-3 (а); П-7, Л-13У, Л-14М (б) и Сп-бМ (в) |

|

Вращение вала 14 тягами 2 и 8 передается валу 15, в результате чего противодействие пружин 3 и 9 преодолевается и подвижная система вместе с полозом опускается; нажатие полоза на контактный провод зависит от натяжения пружин.

Подъемно-опускающий механизм токоприемника создает большие опускающие силы, так как в нем применена более мощная опускающая пружина 13 В токоприемниках ТС-2М, Л-13У и Л-14М, П-7 в одном цилиндре расположены две опускающие пружины и два поршня 16 и 17 (рис. 156, б), что позволило получить опускающую силу более 210 Н при малом увеличении массы подъемно-опускающего механизма

В приводе 22 токоприемника Сп-бМ (рис 156, в) высота нижней ступени изменяется автоматически, когда верхняя ступень достигает крайних (верхнего нли нижнего) рабочих положений, с помощью воздухораспределителя 20, золотник которого перемещается прн изменении высоты верхней ступени рычагами 19, 21 и тягой 18 При наибольшей высоте верхней ступени сжатый воздух начинает поступать в цилиндр привода 22 и нижняя ступень поднимается, при наименьшей — воздух из цилиндра выпускается, нижняя ступень опускается Токоприемники высо коскоростных электровозов и электропоездов должны иметь положительные аэродинамические усилия на полозе, но небольшие, с тем чтобы не вызвать излишнего износа и отжатия контактногопривода, так как под воздействием потока воздуха при больших скоростях движения дополнительные нажатия на полоз быстро возрастают и могут превосходить статическое нажатие.

Для увеличения удерживающей силы токоприемники снабжают пневматическими замками как с механическим, так и с пневматическим управлением.

Основания токоприемников чаще всего сваривают из тонкостенных стальных швеллеров или прямоугольных труб (П-7), на которых укрепляют подъемно- опускающне механизмы Исключение составляют токоприемники 2SLS-1 и SBY-66 электровозов ЧС4 и ЧС4Т, у которых пневматические цилиндры, изолированные от находящихся под напряжением частей, расположены непосредственно на крышах электровозов или под крышами.

Нижние рамы или рычаги выполняют чаще всего из пустотелых конусных стальных труб (чтобы получить наибольшую прочность при минимальной массе). Они шарнирно на шариковых подшипниках соединены с верхними рамами, изготовленными из стальных труб.

Верхние рамы соединены друг с другом шарнирно шариковыми подшипниками, на осях которых находятся две каретки по одной с каждой стороны На каретках укрепляют полоз или два полоза с медными или стальными накладками или угольными вставками

Все шарнирные соединения рамы снабжены медными гибкими такоотводящи- ми проводами, по которым проходит ток Благодаря этому уменьшается сопротивление в сочленении и оно предохраняется от разрушения током. При отсутствии такого провода прохождение тока сопровождается небольшой электрической дугой, которая вызывает недопустимый нагрев сочленения, подгары и оплавление его, а также разложение смазки Полозы чаще всего изготовляют из оцинкованной листовой стали толщиной 1,5 мм. Длина рабочей части полоза принята равной 1270 мм с учетом того, что контактный провод для равномерного износа накладок или вставок по их длине подвешивают зигзагообразно Полоз имеет по концам небольшое закругление для улучшения прохождения воздушных стрелок и крестовин контактной сети. Чтобы не допустить захлестывания полозов за контактный провод при прохождении поездом стрелок и крестовин контактной сети, концы полозов загибают книзу (рис 157) Общая длина полоза обычно не превышает 2260 мм.

Каретки служат для улучшения токосъема при проходе жестких точек и неровностей контактной сети, так как уменьшают в эти моменты влияние массы подвижных рам на динамическую составляющую контактного нажатия Каретки имеют значительный вертикальный ход (до 55 мм) и обеспечивают постоянство нажатия и упругость полоза в горизонтальном направлении. В двухполоз- ных токоприемниках (П-3, П-ЗА, П-5А, П-80, 9РР, 13РР и др.) каретки обес печивают также равномерное распределение нажатня между полозами.

Рис. Полозы токоприемников постоянного

(а) и переменного (б) тока 1 — пластина контактная, 2 и 5 — угольные вставки, 3 — контактный провод, 4 — рог

Каретка состоит из шарнирно связанных рычагов 3,4 и пружин / (рис. 158) Каретки, показанные на рис. 158, а и б, широко распространены на отечественных токоприемниках Они обеспечивают упругость подвешивания полозов 2 в направлении движения. Чтобы нарушение симметрии рычагов 4 кареток, имеющих внд трапеции, под воздействием значительной встречной горизонтальной силы не приводило к перекосу полоза 2, каретка с полозом соединена шарнирами Применяют каретки и клещеобразные с пружинами, работающими на растяжение (токоприемники П-80, П-5 и П-7) Время подъема подвижной системы до максимальной рабочей высоты обычно составляет 7—10 с, опускания — 3—6 с Необходимо, чтобы полоз быстро отрывался от контактного провода и затем подвижные рамы спокойно опускались на амортизаторы Также плавно (без удара) полоз должен приближаться к контакт

Рис. Каретки токоприемников (а и б) и редукционное устройство токоприемников Т-5М1 (П-5) (в).

Таблица 1

| Показатель | Токоприемник серии | ||

| Т-5М1 (П-5) | Л-13У1 (Л-14М1) | 2SLS-1 | |

| Серия э п. с | ВЛ10, ВЛ 10у, | ВЛ80\ ВЛ80Р, | ЧС4, ЧС4Т |

| ВЛ11 | ВЛвО1, электро | ||

| поезда | |||

| Продолжительный ток, А: | |||

| при движении | |||

| » стоянке | — | ||

| Наибольшая скорость | |||

| движения, км/ч | |||

| Рабочая высота, мм | 400—1900 | 400—1900 | 250—1600 |

| Статическое нажатие на контактный | |||

| провод, Н (кгс)- | |||

| активное | 100 (10) | 60 (6) | 65—90 (6,5—9) |

| пассивное | 130 (13) | 90 (9) | 80—105 (8—10,5) |

| Время подъема, с | 7—10 | 7—10 | — |

| Время опускания, с | 3,5—6 | 3—5 | — |

| Номинальное давление сжатого | |||

| воздуха, МП а (кгс/см2) | 0,5 (5) | 0,5 (5) | 0,47 (4,7) |

Примечание. Токоприемник Л 14М отличается от токоприемника Л-13У только тем, что на нем вместо угольных вставок установлены медные накладки, продолжительный ток при Движении равен 1500 А, а при стоянке — 270 А

ному проводу. Это обеспечивается автоматическим регулированием скорости подачи сжатого воздуха в цилиндр привода и выпуска его в атмосферу редукционными устройствами, чем и регулируется скорость подъема и опускания подвижной системы. При опущенной подвижной системе кран 5 редукционного устройства (рис 158, в) перекрыт и воздух в цилиндр 8 токоприемника попадает через регулируемое отверстие 6 воздухораспределителя 7, в результате чего полозы медленно поднимаются. После прикосновения полозов к контактному проводу шток 9 через рычаг //, валики 12, тягу 13 перемещает ручку 14 и кран 5 открывается. При опускании токоприемника воздух из цилиндра 8 сначала выходит через кран 5 и полозы быстро отрываются от провода. Затем, когда они пройдут минимальную рабочую высоту, кран 5 перекрывается, воздух выходит через отверстие 6 и полозы плавно опускаются на амортизаторы 3 (cjm. рис. 155, а). Изменяя длину тяги 13 (см. рис 158, в) с помощью болтов 10, регулируют скорость опускания полозов (удлиняя тягу, увеличивают скорость, укорачивая— замедляют). Чтобы исключить обледенение подвижных рам, знмой на них наносят смазку ЦНИИ-КЗ.

Основные характеристики наиболее распространенных токоприемников приведены в табл. 1.

К тяговым аппаратам напряжением выше 1000 В на э.п.с. относят токоприемники, разъединители, индивидуальные и групповые контакторы, резисторы, пусковые панели и нагревательные приборы. Тяговые электрические аппараты в отличие от аппаратов стационарных установок работают в условиях резкого колебания температуры окружающего воздуха (от —60 до +40°C), вертикальных колебаний с частотой 1—3 Гц и ускорением 3—10 м/с2, вибраций с частотой 3—50 Гц и ускорением 3—10 м/с2, при ударах в горизонтальном направлении с ускорением до 30 м/с2 и колебаниях напряженияпо отношению к номинальному от 0,7 до 1,25. На них воздействуют пыль и влага, они подвергаются обледенению и т. д. Поэтому аппараты электроподвижного состава должны иметь: повышенную устойчивость к тряске и большим ускорениям или замедлениям; ограниченную массу и размеры, что особенно сильно влияет на конструкцию устройств дугогашения и приводы; слабую чувствительность к резким температурным изменениям окружающей среды и ее воздействиям, запылению, обледенению и т. д.; ограниченную мощность системы управления. Изоляция их должна иметь большую диэлектрическую прочность

Все основные технические требования к аппаратам должны соответствовать государственным стандартам. Расчеты электрических аппаратов, связанные с определением размеров и выбором конструкции токоведущих и некоторых других деталей, выполняют для номинального режима работы, а их термическую и динамическую устойчивость проверяют при аварийных перегрузочных режимах.

Испытательное напряжение (действующее значение) частоты 50 Гц для изоляции электрических аппаратов принимают в зависимости от номинального напряжения. Номинальным напряжением аппаратов силовой цепи считают для э.п.с. постоянного тока 3000 В, а переменного 25 000 В для первичной цепи и 2200 В для аппаратов, включенных после обмотки низшего напряжения тягового трансформатора.

Требования относительно запаса механической прочности для электрических аппаратов не нормированы. Они вытекают из требований к продолжительности работы аппаратов и частоте их включений, которая регламентирована минимальным числом циклов включено-отключено. Например, аппараты, имеющие подвижные изнашивающие части и работающие при каждом пуске и торможении, испытывают на износоустойчивость (не менее 500 тыс. циклов) со смазкой изнашивающихся частей до начала испытаний и после 250 тыс. циклов. Реверсоры, разъединители, выключатели выдерживают не менее 10 тыс циклов без дополнительного смазывания в процессе испытаний. Электрические аппараты с пневматическим приводом, рассчитанным на номинальное давление сжатого воздуха 5 МПа, сохраняют нормальную работоспособность при изменении давления от 0,375 до 0,675 МПа и температуре окружающего воздуха от —30 до 40 °С, а также выдерживают без повреждения давления сжатого воздуха 0,75 МПа. При температуре от —30 до —50 °С допускается увеличение времени действия пневматических приводов в 1,5 раза по сравнению с временем при более высоких температурах.

Токоприемники

Назначение и параметры токоприемников. Токоприемники служат для создания электрического соединения между контактным проводом или контактным рельсом и электрическими цепями э.п.с. Конструкция токоприемников определяется расположением контактного провода или рельса относительно локомотива, током нагрузки, скоростью движения подвижного состава, характером изменения расстояния между основанием токоприемника и контактным проводом, условиями управления подъемом и опусканием токоприемников.

При верхнем или верхнем и боковом контактных проводах применяют панто- графные, дуговые, штанговые и боковые токоприемники; при контактном рельсе — рельсовые токоприемники. На магистральном электроподвижном составе применяют токоприемники пантографно- го типа.

На каждом электровозе установлено по два токоприемника (кроме электровоза ЧС200, имеющего четыре токоприемника); в работе обычно находится только один, задний по ходу токоприемник. Второй токоприемник является запасным, его поднимают в тех случаях, когда необходимо уменьшить искрение между полозом и контактным проводом при трогании или во время гололеда На электровозах ЧС200 одновременно в работе участвуют два токоприемника. На моторном вагоне электропоезда устанавливают по одному токоприемнику, так как эти вагоны работают по системе многих единиц и на их крышах смонтированы на высоковольтных изоляторах шины для соединения токоприемников при параллельной работе

Пантографные токоприемники обеспечивают надежный контакт с контактным проводом при больших скоростях движения и токах, не требуют перестановки в случае изменения направления движения, удобны для дистанционного управления.

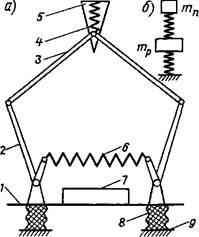

Применяемые токоприемники различных типов значительно отличаются друг от друга, но все они в основном состоят из одних и тех же элементов: основания 1, укрепленного на изоляторах 8, установленных на крыше 9 электровоза или моторного вагона, системы подвижных рам 2 и 3, которая независимо от высоты контактной сети обеспечивает прилегание одного или двух полозов 5, снабженных контактными пластинами (накладками), скользящими по контактному проводу; рабочих пружин 6, обеспечивающих подъем подвижных рам вместе с полозами и необходимое давление в контакте; пружин 4 кареток, механизма управления, позволяющего поднимать или опускать токоприемник. Для дистанционного управления токоприемники снабжают пневматическим приводом 7, состоящим из одного или двух цилиндров с поршнями.

По способу действия привода различают токоприемники, опускающиеся и поднимающиеся при подаче сжатого воздуха в цилиндры привода. В первых пневматический привод действует против подъемных пружин и производит опускание токоприемника В опущенном состоянии токоприемник удерживает специальная защелка, снабженная электромагнитным приводом. Подъем происходит при включении цепи управления привода защелки. Такой механизм позволяет произвести подъем токоприемника при отсутствии на электровозе сжатого воздуха, не создает опасности для обслуживающего персонала,так как возможен самопроизвольный подъем токоприемника при различных неисправностях. Поэтому преимущественно, а в СССР исключительно применяют токоприемники, поднимающиеся при подаче сжатого воздуха в цилиндры привода.

Нажатие полоза токоприемника на контактный провод при движении локомотива определяется в общем виде выражением

Рк = Ро±Ртр + Ру±ттп^,

где Ро — нажатие, создаваемое подъемными пружинами; Ртр — сила трения в шарнирах; Ру — аэродинамическая подъемная сила, определяемая воздействием на токоприемник воздушных масс при движении локомотива; ш1П — приведенная масса токоприемника; —f—вертикальная составляющая ускорения полоза токоприемника.

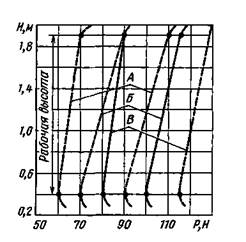

Наличие трения в подвижной системе токоприемника способствует уменьшению амплитуды колебаний Вместе с тем большое трение снижает стабильность контактного нажатия Установлено, что при скорости движения менее 150 км/ч достаточно иметь суммарную силу трения во всех шарнирах подвижных рам токоприемника 5—7 Н. Алгебраическую сумму Ро и Ртр называют статическим нажатием, а кривые изменения этого нажатия от высоты подъема полоза — статической характеристикой (рис 154) Сплошные кривые характеризуют активное нажатие полоза Pi = Ро — Ртр при его подъеме, а штриховые — пассивное нажатие Pi — Ро + Ртр при опускании Разность между значениями Рг и Pi в каждой точке полоза по высоте подъема равна удвоенному значению сил трения шарниров токоприемника и характеризует качество сборки и состояние его шарниров В пределах рабочей высоты (400—1900 мм от рабочей поверхности полоза в опущенном состоянии) разница между нажатием полоза при подъеме и опускании обычно не превышает 20 Н Если скорость движения невелика, то сила нажатия изменяется в соответствии со статической характеристикой. С повышением скорости движения начинают сказываться инерционные силы, вызываемые вертикальными ускорениями полозов.

Оптимальное значение статического нажатия зависит от многих факторов: длительного тока, конструкции контактной сети и токоприемника, материала и размеров контактных элементов полоза (или полозов), климатических условий и др

Для обеспечения нормальной работы токоприемника необходимо, чтобы происходящие при движении э.п.с. изменения нажатия в контакте были возможно меньшими и не выходили за пределы установленных значений При уменьшении нажатия до нуля происходит отрыв полоза от контактного провода, вызывающий образование электрической дуги, электрический износ провода, повышение уровня радиопомех, а иногда и временное прекращение питания цепей э п.с. Увеличение нажатия сверх установленного приводит к повышенному износу трущихся поверхностей, а иногда и к повреждениям токоприемника и контактного провода Эксплуатируемые токоприемники имеют значительный разброс статического нажатия: от 55 до 130 Н на участках постоянного тока и от 45 до 105 Н — переменного.

Рис. Принципиальная схема токоприемника (а), схема его замещения (б)

Рис. Статические характеристики при подъеме и опускании токоприемников типов ТЛ-13У и ТЛ-14М (кривые А), П-1В (кривые Б) и П-5А (кривые В)

Аэродинамическая составляющая Ру зависит от конструкции токоприемника, скорости движения поезда, скорости и направления ветра, от формы крыши, лобовой поверхности локомотива и от положения на нем токоприемника. Наибольшие аэродинамические воздействия испытывает передний токоприемник головного локомотива. Значения Ру с достаточной достоверностью могут быть определены лишь экспериментально Установлено, что при удовлетворительных значениях приведенной массы токоприемника токосъем с увеличением скорости движения не будет значительно ухудшаться, если при скорости 200 км/ч аэродинамическая сила находится в пределах 50—80 Н для участков переменного тока и 80—100 Н —постоянного. Необходимые аэродинамические характеристики получают, выбирая соответствующую форму полоза и профили подвижных рам токоприемника. Эти характеристики зависят также от боковой устойчивости (жесткости) токоприемника.

Оптимальная приведенная масса токоприемника определяется конструкцией его подвижных частей, высотой подъема полоза и подвески контактной сети В верхнем положении полоза небольшое изменение высоты сопровождается значительными перемещениями подвижных рам и приведенная масса имеет наибольшее значение, в нижнем положении изменение высоты сопровождается меньшими перемещениями рам и приведенная масса меньше. Гра ик изменения приведенной массы в зависимости от высоты полоза называют динамической характеристикой токоприемника.

Уменьшение приведенной массы улучшает токосъем. Ее минимальное значение обусловлено необходимостью обеспечить определенную токопроводность и прочность токоприемника.

В целях улучшения динамических свойств токоприемников стремятся большие массы подвижных частей (рам) тр отделить пружинами от малых (полозов) тп Тогда при прохождении токоприемником мелких неровностей контактной подвески перемещается только полоз. В этом случае в расчет динамических усилий вводят только приведенную массу полоза (например, для токоприемников П-1 — 11 Н-с /м, П-3, 9РР, 13РР —22 Н-с2/м. По этим же причинам все детали подвижной системы токоприемников выполняют

возможно более легкими (из тонкостенных высококачественных стальных труб и сварных тонкостенных конструкций), а для уменьшения потерь на трение, особенно в нижних наиболее нагруженных шарнирах, применяют шариковые подшипники и подшипники из синтетических материалов.

Существенное влияние на качество токосъема оказывает также и материал сменных вставок полоза. Вставки изготовляют из материала с малым удельным сопротивлением, стойкого к дугообразо- ванию, обладающего достаточно высокой износостойкостью и в то же время обеспечивающего минимальный износ контактного провода. Широко применяемые за рубежом и в СССР медные контактные накладки вызывают интенсивный износ контактного провода и быстро изнашиваются сами В СССР медные накладки первоначально применяли в сочетании с консистентной графитовой смазкой, а с 1960 г. начали использовать более совершенную твердую графитовую смазку В последние годы расширяется применение контактных вставок из так называемых самосмазывающихся материалов — угольные вставки, металлокерамические на железной или медной основе

Угольные вставки изготовляют из угольно-графитовых обожженных композиций. Срок службы угольных вставок превосходит срок службы медных накладок Однако угольные вставки имеют относительно высокое удельное сопротивление. Это вызывает увеличение потерь энергии в контакте и повышает опасность пережога контактного провода при коротких замыканиях на э.п.с. во время стоянки, когда происходит местный нагрев провода. Поэтому угольные вставки применяют лишь при надежной и достаточно быстродействующей защите контактной сети от токов к.з. По той же причине затруднено применение угольных вставок на пассажирских электровозах постоянного тока при питании от токоприемника цепей электроотопления поезда, когда во время стоянки неподвижный контакт нагружается током 200—300 А и более.

В Японии широко применяют метал- локерамические вставки на медной основе, которые также являются самосмазывающимися и существенно снижают износ контактного провода, хотя и несколько уступают в этом угольным.

Вставки из самосмазывающегося материала полируют контактную поверхность провода, что и обеспечивает наименьший износ контактного провода, увеличивая срок его службы в несколько раз, и снижают уровень радиопомех. Существенным преимуществом угольных вставок является уменьшение на 1% ежегодных потерь энергии и резкое снижение помех радиоприему, вызываемых работой токоприемников.

Медные накладки нарушают полировку провода, вызывая повышенный износ провода и угольных или металлокера- мических вставок при совместной работе иа одном участке э.п.с. с разными вставками. Поэтому эксплуатация э.п.с с медными накладками и вставками из самосмазывающихся материалов ие допускается Угольные вставки можно эксплуатировать совместно с металлокерамичес- кими. Это позволяет применить метал- локерамические вставки на токоприемниках пассажирских электровозов с тем, чтобы исключить возможность пережога провода во время их стоянки, и угольные вставки на токоприемниках грузовых электровозов и электропоездов.

2014-02-09

2014-02-09 5957

5957