Рис.13. - График движения запасов в основных системах управления запасами при мгновенном исполнении заказа

Рис. 16 – Виды запасов по времени учета

Рис. 15 – Виды запасов по месту нахождения и исполняемой функции

Совокупные запасы производства, как видно из рис. 2, подразделяются на два вида: производственные и товарные запасы. Производственные запасы формируются в организациях-потребителях. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в каналах сферы обращения разбиваются на запасы в пути и запасы на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям.

Как уже отмечалось каждая отдельная организация в логистической цепочке поставщиков и потребителей является, с одной стороны, организацией-поставщиком, а с другой - организацией-потребителем. Следовательно, производственные и товарные запасы всегда имеются на предприятии.

Классификация по исполняемой функции запасов позволяет расчленить производственные и товарные запасы на несколько групп. В то же время производственные и товарные запасы в целом имеют свои специфические функции. Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, поступившие к потребителю различного уровня, но еще не использованные и не подвергнутые переработке. Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами.

Производственные и товарные запасы подразделяются на текущие, подготовительные, гарантийные, сезонные и переходящие.

Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками, а также организаций торговли и потребителей. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется.

Подготовительные запасы (или запасы буферные) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (например, сушка леса). Подготовительные запасы товарных средств производства формируются в случае необходимости подготовить материальные ресурсы к отпуску потребителям.

Гарантийные запасы (или запасы страховые) предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств: отклонения в периодичности и величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов - величина постоянная. При нормальных условиях работы эти запасы неприкосновенны.

Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке продукции.

Переходящие запасы - это остатки материальных ресурсов на конец отчетного периода. Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде до очередной поставки.

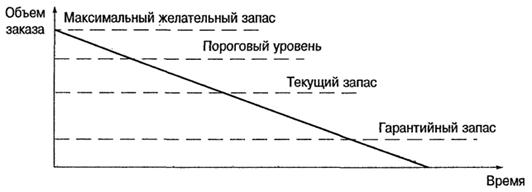

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 16.

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом.

Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой'функции и предназначен для непрерывного снабжения потребителя в. случае непредвиденных обстоятельств.

Можно также выделить неликвидные запасы - так называют длительно неиспользуемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа. Это единственный вид запаса, который не соответствует определенным выше критериям.

Основные системы управления запасами. Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

- учет текущего уровня запаса на складах различных уровней;

- определение размера гарантийного (страхового) запаса;

- расчет размера заказа;

- определение интервала времени между заказами.

Рис. 17 – Классификация систем контроля за состоянием запасов

На практике применяются различные методы контроля фактического состояния запасов, которые можно классифицировать по следующим признакам:

- порядок проверки: периодическая или непрерывная;

- пороговый уровень запаса: наличие или отсутствие;

- величина заказываемой партии: одинаковая или разная.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются:

1) система управления запасами с фиксированным размером заказа;

2) система управления запасами с фиксированным интервалом времени между заказами.

Система с фиксированным размером заказа. Название говорит об основополагающем параметре системы. Это - размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Уилсона.

Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в табл. 4.

Таблица 2

Расчет параметров системы управления запасами с фиксированным размером заказа

| № п/п | Показатель | Порядок расчета |

| Потребность, шт. | Исходные даные | |

| Оптимальный размер заказа, шт. | формула Уилсона | |

| Время поставки, дни | Исходные даные | |

| Возможная задержка поставки, дни | Исходные даные | |

| Ожидаемое дневное потребление, шт./день | [1]: [Количество рабочих дней] | |

| Срок расходования заказа, дни | [2]: [5] | |

| Ожидаемое потребление за время поставки, шт. | [3] × [5] | |

| Максимальное потребление за время поставки, шт. | ([3] + [4]) × [5] | |

| Гарантийный запас, шт. | [8] - [7] | |

| Пороговый уровень запаса, шт. | [9] + [7] | |

| Максимальный желательный запас, шт. | [9] + [2] | |

| Срок расходования запаса до порогового уровня, дни | ([11] -[10]): [5] |

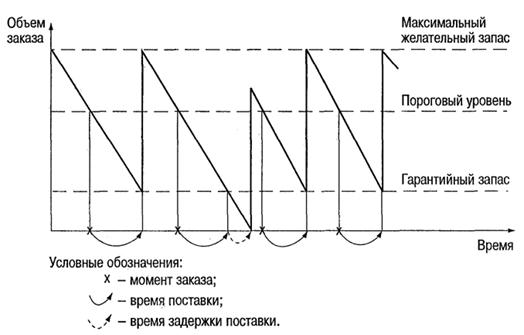

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы - порогового уровня запаса.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается.

Третий основной параметр системы управления запасами с фиксированным размером заказа - максимальный желательный запас. В отличие от предыдущих двух параметров он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат. Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена на рисунке 18.

Рис. 18 – Система с фиксированным размером заказа

Система с фиксированным интервалом времени между заказами. В системе с фиксированным интервалом времени между заказами, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, один раз в неделю и т. д.

Определить интервал времени между заказами можно с учетом оптимального размера заказа. Расчет интервала времени между заказами можно производить следующим образом:

| I = N: S ОРЗ |

где N - количество рабочих дней в году, дни;

S - потребность в заказываемом продукте, шт.;

ОРЗ - оптимальный размер заказа, шт.

Полученный интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок.

Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы производить заказы один раз в неделю.

Порядок расчета всех параметров системы управления запасами с фиксированным интервалом времени между заказами представлен в таблице 3.

Таблица 3

Расчет параметров системы управления запасами с фиксированным интервалом времени между заказами

| № п/п | Показатель | Порядок расчета |

| Потребность, шт. | Исходные данные | |

| Интервал времени между заказами, дни | По формуле | |

| Время поставки, дни | Исходные данные | |

| Возможная задержка поставки, дни | Исходные данные | |

| Ожидаемое дневное потребление, шт./день | [1]: [Количество рабочих дней] | |

| Ожидаемое потребление за время поставки, шт. | [3] х [5] | |

| Максимальное потребление за время поставки, шт. | ([3] + [4]) × [5] | |

| Гарантийный запас, шт. | [7] - [6] | |

| Максимальный желательный запас, шт. | ([8] + [2]) × [5] | |

| Размер заказа, шт. | По формуле |

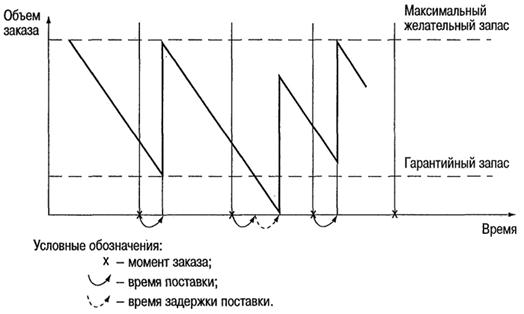

Рис. 19 – Система с фиксированным интервалом времени между заказами

Так как в рассматриваемой системе момент заказа заранее определен и не меняется, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле:

| РЗ = МЖЗ - ТЗ + ОП, | (2) |

где РЗ - размер заказа, шт.; МЖЗ - максимальный желательный запас, шт.; ТЗ - текущий запас, шт.; ОП - ожидаемое потребление за время поставки, шт.

Размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому, поставка пополняет запас на складе до максимального желательного уровня. Действительно, разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

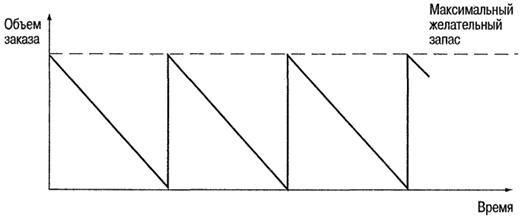

Можно предположить идеальную, сугубо теоретическую ситуацию, в которой исполнение заказа происходит мгновенно (другими словами, время поставки равно нулю). Тогда заказ можно производить в момент, когда запасы материальных ресурсов на складе равны нулю. При постоянной скорости потребления обе рассмотренные системы управления запасами (с фиксированным размером заказа и с фиксированным интервалом времени между заказами) становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю.

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ.

Сравнение основных систем управления запасами

| Система | Преимущества | Недостатки |

| С фиксированным размером заказа | Меньший уровень максимального желательного запаса Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы | Ведение постоянного контроля наличия запасов на складе |

| С фиксированным интервалом времени между заказами | Отсутствие постоянного контроля наличия запасов | Высокий уровень максимального на складе желательного запаса Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

Разобранные выше основные системы управления запасами базируются на фиксации одного из двух возможных параметров - размера заказа или интервала времени между заказами. В условиях отсутствия отклонений от запланированных показателей и равномерного потребления запасов, для которых разработаны основные системы, такой подход является вполне достаточным. Однако на практике чаще встречаются иные, более сложные ситуации. В частности, при значительных колебаниях спроса основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными. Для таких случаев проектируются иные системы управления запасами. Их составляют элементы основных систем управления запасами.

Каждая из основных систем имеет определенный порядок действий. Так, в системе с фиксированным размером заказа заказ производится в момент достижения порогового уровня запаса, величина которого определяется с учетом времени и возможной задержки поставки. В системе с фиксированным интервалом времени между заказами размер заказа определяется исходя из наличного объема запасов и ожидаемого потребления за время поставки.

Различное сочетание звеньев основных систем управления запасами, а также добавление принципиально новых идей в алгоритм работы системы приводит к возможности формирования, по сути дела, огромного числа систем управления запасами, отвечающих самым разнообразным требованиям.

Понятие производственной логистики.В этом словосочетании "логистика" задает цель - рационализацию потоковых процессов, а слово "производство" задает производственный процесс как объект рационализации.

Логистика производства - это одна из основных функциональных подсистем логистической системы.

Логистика производства - наука о системной рационализации управления производственными процессами с целью повышения их эффективности посредством синхронизации, оптимизации и интеграции потоков в производственных подразделениях.

Производственная логистика занимается оптимизацией потоковых процессов в рамках внутрипроизводственной системы (различают три вида микрологистических систем: внешние, внутрипроизводственные, интегрированные).

Цель производственной логистики заключается в процессе синхронизации процесса производства и логистических операций во взаимосвязанных подразделениях (подсистемы закупка, производство, сбыт).

Производственные логистические подсистемы генерируют материальные потоки и задают ритм работы всем другим подсистемам. Функционирование логистических подсистем основного производства должно обеспечивать возможность постоянного согласования и взаимной корректировки производственных программ, планов и взаимодействий всех подсистем логистической системы.

Особый статус процесса производства по отношению к другим видам производственно-хозяйственной деятельности предопределяет ряд особенностей производственной логистики. Это единственная сфера, в которой МП выражается в трех материальных формах. На этапе входа в подсистему – в виде сырья, материалов, комплектующих. На стадии выхода из подсистемы производственной в подсистему распределительной логистики – в виде готовой продукции, в течение самого процесса производства – в виде полуфабрикатов. В некоторых случаях сменяемость форм МП происходит в рамках двух-трех производственных операций за короткий промежуток времени.

Управление МП на предприятии предполагает выполнение следующих функций:

1) координация действий участников логистического процесса;

2) организация материального потока в производстве;

3) планирование материальных потоков;

4) контроль за ходом процесса товародвижения в рамках микро- ЛС;

5) регулирование хода выполняемых работ.

Таблица 4

Традиционная и логистическая концепции организации производства

| Характеристики традиционной системы управления | Характеристики логистической системы управления |

| 1. Производственная интеграция рассматривается как второстепенный вопрос. 2. Стремление к максимальной производительности. 3. Оптимизация отдельных функций. 4. Поддержание любыми средствами высокого коэффициента использования производственных мощностей. 5. Запасы в виде МР и ГП для обеспечения производства и обслуживание потребителей. 6. Согласованность производственных и инфраструктурных операций осуществляется путем завышения времени на их выполнение. 7. Преобладание специализированного оборудования. 8. Производство ориентировано на максимизацию партий изготавливаемой продукции, на программу, на складирование. 9. Допускается брак в пределах установленных норм. 10. Пассивность в оптимизации внутрипроизводственных перемещений. | 1. Поддержание высокой степени производственной интеграции. 2. Стремление к повышению гибкости и адаптации производства к конъюнктуре рынка. 3. Оптимизация потоковых процессов. 4. Повышение пропускной способности производственных мощностей. 5. Запасы в виде мощностей для достижения высокой гибкости и минимизации технологических циклов. Отказ от избыточных материальных и товарных запасов. 6. Отказ от завышенного времени на выполнение производственных и логистических операций. 7. Преобладание универсального оборудования. 8. Отказ от изготовления продукции на которую нет заказа покупателей. Снижение партионности, повышение качества производства. 9. Устранение брака. 10. Устранение нерациональности внутрипроизводственных перемещений. |

Традиционная концепция организации производства наиболее приемлема для «рынка продавца», когда спрос превышает предложение. Сегодня же мы имеем на рынке «диктат» покупателя. Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание больших запасов. В то же время нельзя упустить ни одного заказа. Логистика предлагает адаптироваться к изменениям спроса за счет запаса производственной мощности, которого можно добиться посредством: универсального обслуживающего персонала и гибкой автоматизации оборудования; резервов оборудования и рабочей силы.

Основные подходы в управлении материальным потоком в производственной логистике. Концепция производственной логистики - это система взглядов на рационализацию управления процессами производственно-хозяйственной деятельности путем оптимизации потоковых процессов.

Управление МП в производственной логистике осуществляется различными способами, основанными на двух принципиально различных подходах. Первый подход получил название «толкающая (выталкивающая) система», а второй – «тянущая (вытягивающая) система»

Модели микрологистических систем «толкающего» типа. Как вы уже знаете из курса «Организация производства» для осуществления многоэтапного производства и товародвижения необходим задел продукции на случай запаздывания доставки продукта между участками и цехами. Для осуществления процесса управления составляются производственные графики для всех этапов производственного процесса – как для изготовления агрегатов и узлов, так и для сборочного конвейера. В этом случае используется так называемая система «выталкивания».

Материальные ресурсы, поступающие на рабочие места или производственный участок, данными субъектами у предыдущего технологического звена не заказываются. Детали поступают по мере готовности с предыдущей стадии технологического процесса. В случае изменения спроса или сбоев в технологическом процессе очень сложно перепланировать производство.

Рис.20 – Система управления производством «толкающего типа»

Толкающие системы управления МП характерны для традиционных способов организации производства. Первые разработки логистических систем адаптирующих традиционные и современные подходы появились в 60-е годы.

Они позволяли:

· согласовывать и оперативно корректировать планы, программы и алгоритмы действий всех структурных подразделений предприятия – снабженческих, производственных, сбытовых, с учетом динамичности внешних и внутренних воздействий в реальном масштабе времени;

· повышать гибкость производства за счет того, что производственное планирование объединяет предсказания сбыта на данный период и производственное расписание для каждой стадии технологического процесса.

При такой системе у предприятия должны быть материальные запасы на всех стадиях производства, для того чтобы предотвратить сбои и приспособиться к изменениям спроса. Поэтому такая система предполагает создание внутренних статичных потоков между различными технологическими этапами, что часто приводит к замораживанию материальных средств, установлению излишнего оборудования и привлечению дополнительных рабочих.

Одной из наиболее популярных в мире логистических концепций, разработанной на основе толкающей системы управления производством является концепция "Requirements/resource planning" - RP ("планирования потребностей/ ресурсов").

Базовыми внутрипроизводственными микрологистическими системами, основанными на концепции RP в производстве и снабжении являются системы MRP I / MRP II - "Materials/manufacturing requirements /resource planning" (Системы планирования потребностей в материалах / производственного планирования потребностей ресурсов) и в распределении - DRP I / DRP II - "Distribution requirements/resource planning" (Системы планирования распределения продукции/ресурсов).

Основными целями систем MRP являются:

1) удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

2) поддержание низкого уровня запасов МР, НЗП, ГП;

3) планирование производственных операций, графиков доставки, закупочных операций.

Микрологистические системы, основанные на MRP-подходе имеют ряд недостатков и ограничений, к основным из них относятся:

1) значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла;

2) возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

3) нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа;

4) значительное число отказов в системе из-за ее большой размерности и перегруженности.

Эти недостатки накладываются на общий недостаток, присущий всем микрологистическим системам «толкающего» типа, а именно: недостаточно строгое отслеживание спроса с обязательным наличием страхового запаса.

С операционной точки зрения MRP может быть использована и в системе дистрибьюции, что явилось основанием для создания внешних микрологистических систем «планирования распределения продукции/ресурсов» - DRP.

Системы DRP – это распространение логики систем MRP на каналы дистрибьюции готовой продукции. Однако они существенно отличаются друг от друга. Системы MRP определены производственным расписанием, которое регламентируется фирмой – производителем. Функционирование же системы DRP базируется на потребительском спросе, который не контролируется фирмой. Эти системы планируют и регулируют запасы на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

Применение таких систем управления сбытом позволяют фирмам достичь определенных преимуществ в маркетинге и логистике.

Маркетинговые организационные преимущества включают в себя:

1) улучшение уровня сервиса за счет уменьшения времени доставки готовой продукции и удовлетворения ожиданий потребителей;

2) улучшение продвижения новых товаров на рынок;

3) способность предвидеть и предупреждать маркетинговые решения о продвижении готовой продукции с низким уровнем запасов;

4) улучшенную координацию управления запасами готовой продукции с другими функциями фирмы;

5) исключительную способность удовлетворять запросы потребителей за счет сервиса, связанного с координацией управления запасами ГП.

Среди логистических преимуществ систем DRP можно отметить следующие:

1) уменьшение логистических издержек, связанных с хранением и управлением запасами ГП за счет координации поставок;

2) уменьшение уровня запасов за счет точного определения величины и места поставок;

3) сокращение потребности в складских площадях за счет уменьшения запасов;

4) уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам;

5) улучшение координации между логистическими функциями в дистрибьюции и производстве.

В то же время существуют определенные ограничения и недостатки в применении систем DRP. Во-первых, эти системы требуют точного скоординированного прогноза отправок и пополнения запасов для каждого центра и канала распределения ГП в товаропроводящей сети. Во-вторых, планирование запасов в системах DRP требует высокой надежности совершения логистических циклов между распределительными центрами и другими ЗЛС. Неопределенность любого цикла (заказа, транспортировки, производства и т.д.) немедленно сказывается на эффективности решений, принимаемых в системе DRP. В-третьих, интегрированное планирование вызывает частые изменения в производственном расписании, что лихорадит производственные подразделения фирмы, приводит к колебаниям в использовании производственных мощностей, неопределенности в затратах на производство, срывам доставки ГП.

Модели микрологистических систем «тянущего» типа. Тянущие системы отражают подходы организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости. В данном случае жесткий график отсутствует, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия, количество необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры. Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Каждый участок необходимые детали или материалы «вытягивает» с предшествующего участка. Таким образом, нет необходимости в течение месяца составлять производственные графики одновременно для всех технологических стадий. Только на сборочном конвейере осуществляется изменение графика работы.

Рис.21 – Система управления производством «тянущего типа»

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена.

На основе тянущих систем управления производством разработана наиболее широко распространенная в мире микрологистическая концепция "just-in-time" - JIT ("точно в срок"). Появление этой Концепции относят к концу 1950-х годов, когда японская компания Тоёта Моторс, а затем и другие автомобилестроительные фирмы Японии начали активно внедрять микрологистическую систему KANBAN. Название "just-in-time" концепции несколько позже дали американцы, попытавшиеся также использовать этот подход в автомобилестроении.

Первоначальным лозунгом концепции JIT было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. Исходной постановкой было то, что, если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в нужном количестве, в нужное место (на сборочной линии - конвейере) и точно к назначенному сроку для производства или сборки ГП. При такой постановке страховые запасы, иммобилизирующие денежные средства фирмы, оказывались не нужны.

С логистических позиций JIT - это логика управления запасами, в которой потоки МР тщательно синхронизированы с потребностью в них, задаваемой производственным расписанием выпуска ГП. Подобная синхронизация есть не что иное, как координация двух базисных логистических активностей: снабжения и производственного менеджмента.

Логистическая концепция ЛТ характеризуется следующими основными чертами:

· минимальными (нулевыми) запасами МР, НП, ГП;

· короткими производственными (логистическими) циклами;

· небольшими объемами производства ГП и пополнения запасов (поставок);

· взаимоотношениями по закупкам МР с небольшим количеством надежных поставщиков и перевозчиков;

· эффективной информационной поддержкой;

· высоким качеством ГП и логистического сервиса.

Внедрение и распространение концепции ЛТ в мире привело к изменению традиционного подхода производственного менеджмента к управлению запасами.

Короткие составляющие логистических циклов в системах, применяющих ЛТ подход, способствуют концентрации основных поставщиков МР вблизи главной фирмы, осуществляющей процесс производства или сборки ГП. Фирма старается выбрать небольшое количество поставщиков, отличающихся высокой степенью надежности поставок, так как любой сбой в поставках может нарушить производственное расписание. О том, насколько важна надежность поставщиков говорит тот факт, что американские и европейские производители смогли внедрить концепцию ЛТ только через 10- 15 лет после японцев в основном из-за низкой надежности поставок. В концепции ЛТ поставщики становятся по существу партнерами производителей ГП в их бизнесе.

В практической реализации концепции ЛТ ключевую роль играет качество. Японские автомобилестроительные фирмы, первоначально внедряя концепцию ЛТ и микрологистическую систему KANBAN в производство, принципиально изменили подход к контролю и управлению качеством на всех стадиях производственного процесса и последующего сервиса. В конечном итоге это вылилось в философию TQM - тотального управления качеством, которая ставила качество на первое место во всех стратегических и тактических целях фирмы.

Фирма Тоёта Моторс добилась выдающихся результатов, применяя концепцию ЛТ, которая позволила ей в 1960-х годах сократить ведущее время основного логистического цикла поставки новых автомобилей до одного месяца, тогда как ведущие американские автомобилестроительные фирмы имели цикл от 6 до 9 месяцев.

Микрологистические системы, основанные на ЛТ подходе, связанном с синхронизацией всех процессов и этапов доставки МР, технологии производства и сборки, поставки ГП потребителям, чрезвычайно критичны к точности информации и прогнозирования. Этим объясняются, в частности, и короткие составляющие логистических (производственных) циклов. Для эффективной реализации ЛТ технологии должны работать с надежными телекоммуникационными системами и информационно-компьютерной поддержкой.

Логистическая концепция "Lean production", что буквально переводится как "тощее производство" является развитием подхода "just in time" и включает в себя такие элементы как системы KANBAN и MRP.

Логистическая концепция DDT (реагирования на спрос) в основном разрабатывалась как модификация концепции RP в плане улучшения реакции на изменение потребительского спроса. Наиболее известными являются четыре варианта концепции: "rules based reorder (ROP), quick response (QR), continuous replenishment (CR) и automatic replenishment (AR)".

2014-02-24

2014-02-24 2795

2795