При газопламенной обработке металлов, при их нагревании они энергично вступают в реакцию с кислородом окружающего воздуха или сварочного пламени, образуя окислы, которые имеют более высокую температуру плавления, чем металл. Окислы покрывают расплавленного металла тонкой пленкой и этим сильно затрудняют сплавление свариваемых кромок, засоряют металл шва окисными включениями. Последнее обстоятельство наиболее ярко выражено при сварке чугуна, цветных металлов и высоколегированных сталей.

Для защиты расплавленного металла от окисления и удаления образующихся окислов применяют сварочные флюсы или пасты. Флюсы предварительно нанесенные на присадочную проволоку и кромки свариваемого металла, а также доставляемые в сварочную ванну, при нагревании расплавляются и образуют легкоплавкие шлаки, всплывающие на поверхность жидкого металла. Пленка шлаков покрывает поверхность расплавленного металла, защищая его от окисления. Расплавленный флюс способен также удалять из жидкого металла шва образовавшиеся окислы, растворяя их и образую с ними химические соединения. Таким образом, флюс очищает расплавленный металл от окислов и тем самым улучшает качество сварного шва.

Составы флюсов выбирают в зависимости от вида и свойства свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше свариваемого металла, хорошо растекался по шву,

не оказывал влияния на металл шва и полностью удалял образующиеся при сварке окислы.

Наибольшее распространение при газовой варке в качестве флюса находит бура, борная кислота, кремнекислота и ряд других веществ.

Для газовой сварки алюминиевых сплавов применяются специально разработанные флюсы (чаще всего АФ-4а; ТФА-13, и другие).

4.7. Технологический процесс изготовления плавленых флюсов

Сварочные плавленые флюсы изготовляют в соответствии с требованиями нормативно-технической документации (НТД) на флюс конкретной марки по технологическому процессу, разрабатываемыми предприятием-изготовителем с учетом существующих на этом предприятии условий производства.

К изготовлению флюсов допускаются лица, прошедшие профессиональное обучение и аттестацию на право работы по специальности.

Технологический процесс изготовления плавленых флюсов. Технологический процесс изготовления плавленых флюсов представляет собой комплекс технологических операций, выполняемых в определенной последовательности.

1) Складирование и хранение исходных материалов.

Материалы, поступившие на предприятие—изготовитель флюсов, должны храниться раздельно по партиям в условиях, регламентированных НТД на материалы. Условия хранения должны исключать возможность обезличивания, смешивания материалов различных наименований, марок и партий, их загрязнения или изменения физико-химических свойств. Партия материала, находящаяся на хранении, должна иметь сертификат, удостоверяющий его качество и соответствие НТД.

2) Входной контроль материалов.

При поступлении каждой новой партии материала на предприятие служба технического контроля должна выполнить входной контроль в следующем объеме: проверить соответствие оформления в содержания сопроводительного сертификата, вида поставки, упаковки и маркировки требованиям НТД на данный материал, проверить визуально его внешний вид и выполнить контрольный химический анализ материала.

Отбор проб, их подготовку и анализ следует проводить в соответствии с требованиями НТД на данный материал. Результаты входного контроля должны регистрироваться службой технического контроля в специальном журнале регистрации продукции. Рекомендуется вести журнал по каждому материалу в отдельности. При отрицательных результатах входного контроля хотя бы по одному показателю качества следует выполнить повторное испытание в соответствии с правилами, регламентированными НТД на данный материал. Обычно повторно проверяют только тот показатель качества материала, который не соответствует требованиям НТД. При отрицательном результате после повторной проверки возможность использования материала в производстве решается в установленном порядке технологической и контрольной службами предприятия—изготовителя флюса.

3) Запуск материалов в производство.

Запускать материалы в производство следует строго по партиям. Не рекомендуется начинать расходование следующей партии материала до полного израсходования предыдущей.

Каждую партию материала данной партии, направляемую в цех—изготовитель флюса, следует сопровождать документом (сопроводительной картой, паспортом или копией сертификата), в котором должно быть указано наименование материала, марка, обозначение НТД, номер сертификата, номер партии (плавки), количество отправляемого материала. Кроме этого, в документе на первую порцию (часть партии материала), отправляемую в цех, должны быть указаны все показатели качества по данным сертификата предприятия — изготовителя материала. Допускается не оформлять документ на последующие порции материала, если на маркировке тары содержатся наименование, марка и номер партии материала в полном соответствии с маркировкой тары первой порции.

Каждая партия (порция партии) исходного сырья должна быть принята службой технического контроля цеха — изготовителя флюса путем проверки сопроводительной документации, соответствия оформления и содержания документации, упаковки, маркировки тары, а также внешнего вида материала требованиям НТД на материалы. Сведения о поступившем материале должны быть внесены планово-диспетчерской службой в журнал регистрации материалов.

В дополнение к этому в соответствии с НТД на данный материал следует сделать отбор проб и выполнить химический анализ на содержание элементов соединений.

Материал может быть допущен в производство службой технического контроля цеха—изготовителя флюса при полном соответствии качества материала требованиям НТД на данный материал. Заключение службы технического контроля цеха по запуску материалов в производство должно быть занесено в журнал.

Цель подготовки материалов состоит в получении однородной по составу шихты для выплавки флюса.

Влажность материалов, подготовленных к загрузке в расходные бункера, должна быть не более 1 %. Продолжительность сушки материала устанавливается технологической службой в зависимости от типа оборудования.

Для размола кусковых материалов могут быть использованы мельницы тонкого измельчения любого типа: шаровые и стержневые периодического и непрерывного действия, вибрационные и т. п.

Просев материалов следует выполнять на вибрационных или ротационных ситах через металлические сетки по ГОСТ 3826—82, ГОСТ 3306—70 с размером ячейки 1 — 10 мм.

Просушенные шихтовые материалы хранят в расходных бункерах дозировочного отделения, причем для каждого из материалов предназначен отдельный бункер.

5) Составление и подготовка шихты. Составление шихты предусматривает выполнение следующих операций: расчет состава шихты; составление рецепта; дозировку компонентов по рецепту; смешение компонентов.

Состав шихты рассчитывают в соответствии с регламентируемым НТД химическим составом флюса марки АН-348-А и химическим составом компонентов (по результатам контрольного анализа), предназначенных для изготовления данной партии флюса.

По результатам расчета состава шихты должен быть составлен рецепт шихты на одну плавку флюса.

Расчет состава шихты, составление рецепта шихты на одну плавку и одну порцию следует выполнять в специальном рецептурном журнале. Каждый расчет должен быть подписан технологом с указанием даты, а рецепту присваивают порядковый номер.

Взвешенная по рецепту шихта на одну плавку должна быть перемешана в смесителе, обеспечивающем получение однородной по цвету и внешнему виду шихты.

6) Загрузка шихты в печь.

Подготовленную на каждую плавку шихту загружают в приемный бункер флюсоплавильной установки, откуда с помощью вибрационных, шнековых устройств или каким-либо другим механическим путем ее подают в плавильное пространство. Доза шихты, одновременно подаваемой в печь, определяется в зависимости от количества в шихте материалов, разлагающихся при нагреве с выделением значительного количества газообразных веществ и вместимостью печи. При правильной загрузке должно обеспечиваться спокойное расплавление шихты без выбросов, выплесков и образования спекшейся корки над расплавом.

7) Выплавка флюса.

Плавка флюса является наиболее ответственной операцией в технологическом процессе изготовления плавленых флюсов и предусматривает выполнение следующих операций: подготовку печи к работе; пуск печи и подбор режима выплавки; подачу шихты в ванну печи; расплавление шихты; выдержку расплава до готовности; установление готовности расплава к выпуску.

В процессе плавки может быть осуществлено рафинирование расплава с целью снижения в готовом флюсе содержания серы и фосфора.

Уменьшение содержания серы во флюсе достигается за счет ее окисления по реакции

S+O2=SO2 ↑

Повышения окислительного потенциала расплава можно добиться за счет тщательного перемешивания материалов с большим содержанием серы с материалами, имеющими высокую окислительную способность. Применение указанных мер позволяет снизить содержание серы во флюсе с 1,5 до 0,15%.

Снижение содержания фосфора во флюсе достигается за счет его восстановления из рудоминеральных материалов по реакции

2Р2О5 + 5С = 4 [Р] ↓ + 5СО2 ↑

Одновременно с фосфором происходит частичное восстановление железа, марганца, кремния, которые образуют так называемые металлические корольки, осаждающиеся на дно печи в виде металлического осадка, периодически удаляемого по мере его накопления.

Интенсификации перевода фосфора из шлака в металлический осадок способствуют перегрев расплава и его дополнительное раскисление, обеспечиваемое за счет введения раскислителей как в состав шихты, так и на зеркало расплава при его выдержке.

Строение зерен, получаемых при сливе флюса (стекловидное, пемзовидное, стекло-пемзовидное), определяется степенью перегрева флюсового расплава, его раскисленностью и технологией слива расплава в воду. Пемзовидное строение зерен получается при определенном перегреве расплава флюса, обеспечиваемом либо за счет применения повышенных параметров режима при выдержке расплава, либо за счет его дополнительного раскисления. Более интенсивно образование пемзовидного строения зерен происходит при сливе расплава в подогретую воду.

8) Выпуск флюса из печи и его грануляция.

Выпускать флюс из печи следует непрерывно равномерной струей через верхний сливной носок.

Расплав сливают в приемную корзину, установленную в грануляционный бассейн, наполненную водой до специальной отметки.

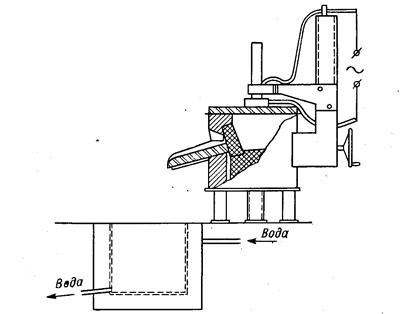

Рис. 4.1. Электрическая печь для плавки флюса с баком для грануляции по мокрому способу.

Грануляционный бассейн должен иметь объем, превышающий не менее чем в 5 раз объем флюса после слива расплава одной плавки. В состав грануляционного устройства должны входить напорный насос, обеспечивающий создание давления воды в грануляционной системе не менее 4,9·105 Па, насадка для формирования струи воды, гранулирующей флюс, и направляющее устройство, обеспечивающее изменение направления струи воды в вертикальной и горизонтальной плоскостях.

При сливе расплава струя воды должна подаваться в место встречи струи расплава с поверхностью воды в приемной корзине, но не на струю расплава.

Если при начале слива расплава пемзовидных флюсов наблюдаются единичные хлопки, представляющие собой мелкие слабые взрывы, слив расплава следует прекратить и продолжить его разогрев. Слив и выгребание разогретых осадков расплава из тигля печи в воду запрещается. Удаление осадков допускается только в специальную изложницу.

После окончания слива расплава корзину с флюсом переносят из бассейна на специальную площадку, предназначенную для стока воды.

9) Сушка флюса.

После мокрой грануляции для естественного удаления основной массы воды флюс отстаивается и высушивается в специализированном оборудовании, обеспечивающем удаление воды до влажности, не превышающей 0,05—0,1 %. Длительность операции отстоя флюса не должна превышать 8 ч.

Сушка флюса может осуществляться в камерных электропечах.

При этом флюс должен быть загружен на противни из жаростойкой стали 20Х20Н14С2, 20Х23Н18, 10Х23Н18 или других с температурой начала интенсивного окалинообразования в воздушной среде не ниже 1000 °С.

Высота слоя флюса на противнях не должна превышать 100—150 мм. Камерные электропечи должны обеспечивать нагрев стекловидных флюсов до температуры 350—400ºС и пемзовидных до 350—500°С и удаление паров воды из рабочего пространства. Печи также должны быть оборудованы приборами, регистрирующими температуру и продолжительность сушки флюсов.

Просеивают флюсы на вибрационньтх, осуществляющих частичное измельчение и сортировку зерен по размерам согласно НТД на конкретную марку флюса. Мелкую и крупную фракции, не соответствующие требованиям НТД, возвращают на переплав или доизмельчение.

Строение и цвет, размер зерен и объемная масса сварочных плавленых флюсов приведены в таблице 4.2

Таблица 4.2

Строение, цвет, размер зерен и объемная масса сварочных плавленых флюсов

| Марка флюса | Строение зерен | Цвет зерен | Размер зерен, мм | Объемная масса, кг/дм3 |

| АН-348-А | Стекловидное | Желтый и коричневый цвет всех оттенков | 0,35-3,0 | 1,3-1,8 |

| АН-348-АМ | 0,25-1,60 | |||

| ОСЦ-45 | Светло-серый, желтый и коричневый всех оттенков | 0,35-3,00 | ||

| ОСЦ-45М | 1,25-1,60 | |||

| ФЦ-9 | Светло-желтый и коричневый всех оттенков | 0,25-1,60 | ||

| АН-60 | Пемзовидное | Белый, желтый всех оттенков и светло-коричневый | 0,35-4,00 | 0,7-1,0 |

| АН-20П | Белый и светло-серый | 0,35-4,00 | ||

| АН-26П | Светло-серый | 0,35-3,00 | ||

| АН-8 | Стекловидное | Желтый и коричневый всех оттенков | 0,25-2,50 | 1,5-1,8 |

| АН-20С | Светло-серый и светло-голубой | 0,35-3,00 | 1,2-1,7 | |

| АН-20СМ | 0,25-1,60 | |||

| АН-22 | Желтый всех оттенков и светло-коричневый | 0,25-2,50 | 1,5-1,8 | |

| АН-26С | Серый всех оттенков и светло-зеленный | 0,25-2,50 | 1,3-1,8 | |

| АН-26СП | Смесь стекловидных и пемзовидных зерен | Серый всех оттенков и светло-зеленный | 0,25-4,00 | 0,9-1,3 |

Годную фракцию для удаления металлических включений, попавших в флюс во время грануляции, сушки и рассева, подвергают магнитной сепарации. Конструкции магнитных сепараторов и место их установки должны обеспечивать удаление слабомагнитных «корольков» металла из обрабатываемого флюса.

10) Усреднение партии флюса.

После сушки, рассева и магнитной сепарации, усреднение осуществляют в специальных емкостях сегментного типа, в которых флюс собирается в количестве, необходимом для формирования партии.

11) Определение качества партии флюса.

12) Упаковка флюса. Флюс может быть упаковав в пятислойные бумажные мешки (по ГОСТ 2226—75), полиэтиленовые мешки (по ГОСТ 17811—78) из пленки толщиной не менее 0,15 мм, металлические барабаны (по ГОСТ 5044—79), ящики типов П-1 и П-2 (по ГОСТ 2991—85), в пакеты (по ГОСТ 21929—76), крепящиеся на универсальных поддонах (по ГОСТ 26381—84).

Мешки должны быть защиты машинным способом или запаяны. Масса одного грузового места при упаковке в мешки не должна превышать 20 кг. Масса флюса, упакованного в металлический барабан, не должна превышать 50 кг, в ящики типа П-1 и П-2 —60 кг и в пакеты —1 т.

Каждая партия флюса должна сопровождаться сертификатом, удостоверяющим соответствие флюса требованиям ИТД с указанием: наименования или товарного знака завода-изготовителя; марки флюса; номера НТД; номера партии и даты ее изготовления; массы нетто партии; результатов приемосдаточных испытаний; дополнительных технологических рекомендаций; гарантийного срока хранения.

2014-02-09

2014-02-09 1806

1806