5.1. Гидроаккумуляторы

5.1.1. Основные сведения

Аккумулятор – это емкость, предназначенная для аккумулирования энергии масла, находящегося под давлением.

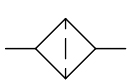

Аккумуляторы изображаются только вертикально, таблица 5.1 [7].

Таблица 5.1.

| Аккумулятор гидравлический (без указания принципа действия) |  | Аккумулятор пружинный гидравлический |  |

| Аккумулятор грузовой гидравлический |  | Аккумулятор пневмогидравлический |  |

Аккумулирование энергии давления, соединенное с аккумулированием объема жидкости, может осуществляться как с весовой, пружинной так и с газовой нагрузкой. На практике большие значения получили последние.

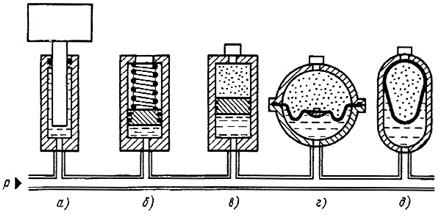

Рис. 5.1. – Схемы гидроаккумуляторов: а) грузовой; б) пружинный; в) поршневой; г) мембранный; д) баллонный.

Гидропневматические аккумуляторы подразделяются на аккумуляторы без разделительного звена (грузовые рис. 5.1, а) и с разделительным звеном (рис. 5.1, б-д). Гидроаккумуляторы с разделительным звеном подразделяются на: пружинные (рис. 5.1, б), поршневые (рис. 5.1, в), мембранные (рис. 5.1, г), баллонные (рис. 5.1, д).

Принцип действия таких аккумуляторов заключается в том, что сжимаемость газа используется для аккумулирования рабочей жидкости.

В грузовых аккумуляторах аккумулирование и возврат энергии происходят за счет изменения потенциальной энергии груза, в пружинных – за счет деформации пружины, в пневмогидравлических – вследствие сжатия и расширения газа, причем масло может находиться в непосредственном контакте с газом или отделяться от него в поршневом, мембранномили баллонном гидропневмоаккумуляторах. Баллонные и мембранные аккумуляторы менее инерционны и имеют меньшие размеры и массу по сравнению с поршневыми; их недостаток – ограниченный ресурс резинового разделителя сред.

5.1.2. Функции гидроаккумуляторов в гидросистемах

При помощи гидроаккумуляторов решаются следующие задачи:

1) аккумулирование (накопление) энергия с последующим ее использованием: для экономии приводной мощности; для аварийного управления; для компенсации утечек; как источник гидравлической энергии (торпеды, снаряды и т.д.).

2) гашение гидроударов.

3) демпфер пульсаций давления.

4) компенсация изменения объема рабочей жидкости при изменении температуры.

При этом в гидроприводе достигаются следующие преимущества: повышение производительности и общего КПД; увеличение срока службы; улучшение работы; повышение безопасности и снижение эксплуатационных затрат.

Но при этом надо учитывать, что сам гидроаккумулятор является источником опасности.

Аккумулирование (накопление) энергии. Рассмотрим данную функцию на примере работы литьевой машины для получения изделий из пластмасс, характеристика которой представлена на рис. 4.6.

Изображенная характеристика показывает, что максимальная мощность требуется только при высокой скорости впрыскивания в инструмент. Исходя из экономических соображений нецелесообразно такой максимум покрывать только за счет мощности насоса. Рационально предусмотреть насос для средней потребной мощности, а остаток выровнять за счет применения аккумулятора.

Рис. 4.6. – Характеристика литьевой машины: 1 – закрыть инструмент; 2 – повышение давления закрытия инструментов; 3 – литьевой агрегат вперед; 4 – впрыскивание; 5 – подпитка; 6 – пластификация; 7 – литьевой агрегат назад; 8 – открыть инструмент; 9 – гидравлический выбрасыватель вперед/назад; 10 – время для охлаждения.

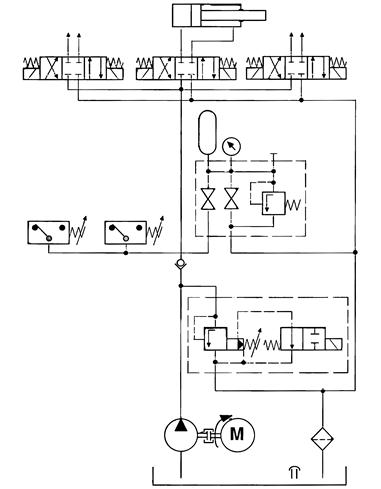

В данной схеме (рис. 5.2) применяется два реле давления, настроенные на максимально и минимально допустимые давления. Когда давление зарядки аккумулятора достигнет максимального значения одно из реле давлений подаст сигнал на отключение электромагнита управляющего распределителя клапана предохранительного. Следовательно, происходит разгрузка насоса, а обратный клапан запирается. Когда давление в системе падает до минимального значения другое реле давления дает команду на включение электромагнита управляющего распределителя клапана предохранительного и насос подзаряжает аккумулятор. Манометр служит для визуального контроля давления, а клапан предохранительный при аккумуляторе – для разрядки аккумулятора после окончания работы.

Преимущества: меньших размеров гидронасосы, незначительная мощность, меньшее тепловыделение, а также дополнительное шоковое и пульсационное демпфирование, которые обеспечивают более высокий срок службы всей установки.

Типичные виды применения. Баллонные и поршневые аккумуляторы для аккумулированная энергии применяются для следующих машин и установок: литьевые машины и машины для формования изделий раздувом, автоматические станочные линии, металлургические заводы, прокатные станы, строительные машины, металлообрабатывающие машины, гидравлические прессы и ножницы, транспортное оборудование, судостроение и электростанции, системы аварийного останова на турбинах и атомных электростанциях.

Мембранные аккумуляторы применяются как аккумуляторы энергии в контурах первого каскада управления, системах торможения, в металлообрабатывающих машинах в инструментальном производстве и при изготовлении приспособлений.

Рис. 5.2. – Схема гидропривода литьевой машины

Аварийное управление. В аварийных случаях, например, при перерыве подачи тока, выполняется рабочий ход или ход закрытия с помощью имеющейся в аккумуляторе энергии.

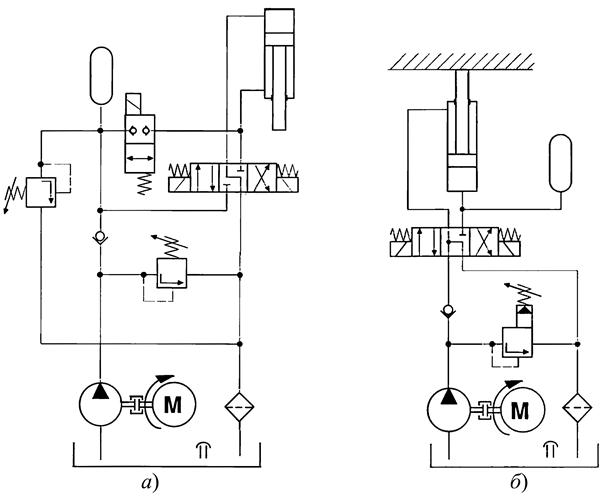

В аварийном случае срабатывает магнитный клапан (рис. 5.3, а) и рабочая жидкость находящаяся в аккумуляторе подается под давлением в штоковую полость гидроцилиндра. Вследствие этого шток возвращается в исходное положение.

Преимущества: Энергия аккумулятора без промедления предоставляется в распоряжение, ее сохраняемость не ограничена, гарантируется максимальная надежность и незначительный уход.

Типичные виды применения. Баллонные и мембранные аккумуляторы - для закрытия при перерыве в подаче тока заградительных решеток, заслонок, стрелочных переводов, клапанов на бункерах, в хранилищах и транспортных установках.

Рис. 5.3. – Схема присоединения аккумулятора для аварийного управления (а) и компенсации утечек (б)

Компенсация утечек масла. Сила предварительного напряжения в цилиндре может поддерживаться только тогда, когда будут компенсироваться потери на утечку масла в системе. Для этого в особенности хорошо годятся гидроаккумуляторы в приведенной схеме (рис. 5.3, б). При зажиме насос работает на слив, а утечки восполняет аккумулятор. Только при понижении предварительно заданного давления снова подключается насос.

Преимущество: Насосу не требуется работать непрерывно в режиме максимального давления, меньше образуется тепла, более высокая длительность службы.

Типичные случаи применения. Баллонные и мембранные аккумуляторы – для компенсации утечек масла на инструментальном производстве и при изготовлении приспособлений, в прессах, на подъемных платформах, в предварительно напряженных системах или в зажимных приспособлениях, для металлообрабатывающих машин на ленточных транспортерах, для прокатных клетей и т.п.

5.1.3. Основные эксплуатационные параметры аккумуляторов

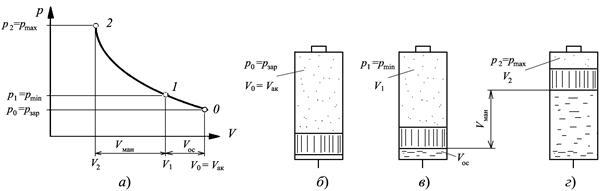

Требуемые для выбора гидропневмоаккумулятора эксплуатационные параметры можно наглядно представить с помощью схематического изображения поршневого аккумулятора (рис. 5.4, б-г).

Рис. 5.4. – Схематичное изображение рабочего состояния поршневого аккумулятора: а) зависимость давления от объема; б) состояние зарядки газом; в) с минимальным рабочим давлением; г) с максимальным рабочим давлением

Давления:

р 0 – давление наддува газовой камеры без нагружения давлением камеры с жидкостью.

р 1 – минимальное давление которое требуется для того чтобы открыть клапан. Такое давление при баллонных и мембранных аккумуляторах на 10% выше давления наддува. При поршневых аккумуляторах давление наддува может выбираться меньшей величины.

р 2 – максимальное рабочее избыточное давление гидросистемы при баллонных и мембранных аккумуляторах.

р 0/ р 2 – допустимое отношение давлений как предельное значение рабочих условий.

Объемы:

V 0 – эффективный объем газа при наддуве.

V 1 – объем газа при минимальном давлении.

V 2 – объем газа при максимальном рабочем избыточном давлении.

V ман – полезный (маневровый) объем.

при выборе параметров аккумулятора следует придерживаться определенных опытных данных для отдельных типов аккумуляторов (таблица 5.2).

Таблица 5.2.

| Условие | Баллонный аккумулятор | Мембранный аккумулятор | Поршневой аккумулятор |

| Давление зарядки газом р зар. | £ 0,9∙ р min | £ 0,9∙ р min | £ р min–5 атм |

Максимально доп. отношение давлений  | 1,6 £ 4:1 | £ 6:1 до 8:1 (сварная конструкция) £10:1 (свинченная конструкция) | Без ограничений |

| Максимальный поток жидкости | До 15 л/с | До 6 л/с | Максимальная скорость поршня 2 м/с |

5.1.4. Правила техники безопасности для гидросистем с

гидропневмоаккумуляторами

Гидроаккумуляторы подлежат как напорные емкости с жидкостью под давлением предписаниям о пользовании напорных резервуаров:

— Каждый напорный резервуар должен быть оснащен соответствующим манометром, показывающим рабочее давление. Причем, максимально допустимое рабочее давление должно иметь особое обозначение. (Здесь речь идет о дополнительном манометре, устанавливаемом на гидроаккумуляторе.)

— Каждый напорный резервуар должен иметь годящийся предохранительный клапан. Во избежание несчастных случаев, возникающих из-за неправильного пользования, предохранительный клапан пломбируется.

— Предохранительный клапан должен быть без запирания. Предохранительные клапаны аккумулятора не требуют пожаробезопасного исполнения.

— В магистралях подачи давления устанавливаются хорошо доступные запорные устройства, расположенные на максимально близком расстоянии от напорного резервуара. Каждый резервуар (гидроаккумулятор) должен иметь отдельное запорное устройство.

— Все напорные резервуары должны пройти контроль.

5.2. Устройства для очистки рабочих жидкостей

В процессе изучения причин выхода из строя гидросистем было установлено, что значительное число отказов (»80%) объясняется высокой степенью загрязнения рабочей жидкости твердыми загрязнителями, а это является следствием плохой фильтрации.

Постоянное ужесточение требований, предъявляемых к гидравлическим элементам, приводит к тому, что зазоры в сопряжениях становятся все меньше. Если в предшествующие годы абсолютная тонкость фильтрации в гидросистемах обычно составляла 80-100 мкм, то в настоящее время необходима абсолютная фильтрация не выше 20 мкм, а в гидросистемах с использованием сервоклапанов требуется тонкость фильтрации до 5 мкм.

Правильный выбор фильтров должен производиться уже при проектировании гидросистем.

Поэтому настоятельно рекомендуется не экономить при выборе фильтров. Возможное увеличение расходов, вызванное применением оптимально больших фильтров, быстро окупится благодаря снижению затрат на техническое обслуживание и сокращение простоев оборудования. Применение фильтров с большой фильтрующей поверхностью уменьшает нагрузку на фильтр при постоянной пропускной способности. В результате значительно вырастает срок службы фильтра.

5.2.1. Происхождение твердых загрязнителей

Все загрязнения, попадающие во внутренние полости систем и устройств, по источникам и причинам их возникновения делятся на три основные группы.

1) Наследственные – содержащие в рабочей жидкости в состоянии поставки.

2) Технологические, образующиеся в процессе производства, гидропривода и его элементов (пример с трубами).

3) Эксплуатационные, возникающие во время работы гидросистемы и при ее техническом обслуживании.

Классификация загрязнений жидкости в процессе поставки:

1. Загрязненность из-за недостаточной очистки рабочей жидкости при изготовлении (сертификация надежности поставщика).

2. Загрязненность из-за нестабильности физико-химических свойств рабочей жидкости, в том числе при несоблюдении условий и сроков хранения.

3. Загрязненность рабочей жидкости, связанная недостаточной коррозионной стойкостью транспортированных цистерн, емкостей, складских резервуаров, заправочного оборудования.

4. Загрязненность пылью в пунктах заправки и слива рабочей жидкости.

Классификация технологических загрязнений:

1. Остатки формовочных смесей.

2. Заусенцы, сколы острых кромок и продукты износа режущих инструментов.

3. Абразивные материалы, внедренные в обрабатываемую поверхность при шлифовке.

4. Пригар и окалина, образующие при операциях термообработке, сварки.

5. Продукты шелушения и отслаивания защитных и упрочняющих покрытий.

6. Забоины, риски при транспортировке.

7. Продукты коррозии деталей.

8. Загрязненность моющих жидкостей.

9. Загрязненность сжатого воздуха используемого в технологических процессах.

10. Загрязнение, вносимые при операциях монтажа и сборки.

11. Загрязненность систем испытания и обкатки

Классификация эксплуатационных загрязнений:

1. Загрязнение вносимые при расконсервации изделий, монтаже, отладке систем и запуска их в работу.

2. Загрязненность за счет износа элементов гидросистем.

3. Частицы резиновых и других уплотнений.

4. Загрязненность, связанная с не герметичностью гидросистем: пыль, влага.

5. Загрязненность, связанная с распадом рабочей жидкости в процессе работы.

5.2.2. Классы чистоты жидкостей. Требования к чистоте рабочей жидкости объемных гидроприводов

Критерием допустимого количества загрязнений в рабочих жидкостях является класс чистоты конкретной рабочей среды назначенный разработчиками по ГОСТ 17216-2001 «Чистота промышленная. Классы чистоты жидкостей» [8].

Таблица 5.1.

Классы чистоты жидкостей (по ГОСТ 17216-2001)

| Классы чистоты жидкостей | Число частиц загрязнений в объеме жидкости 100±0,5 см3, не более, при размере частиц, мкм | Массовая доля загрязнений, %, не более, | ||||||||

| от 0,5 до 1 | от 1 до 2 | св.2 до 5 | св. 5 до 10 | св.10 до 25 | св.25 до 50 | св.50 до 100 | св.100 до 200 | волокна | ||

| От-сут-ствие | От-сут-ствие | От-сут-ствие | Не норми-руется | |||||||

| Не нормируется | ||||||||||

| 0,0002 | ||||||||||

| 0,0002 | ||||||||||

| 0,0004 | ||||||||||

| 0,0006 | ||||||||||

| 0,0008 | ||||||||||

| 0,0016 | ||||||||||

| 0,0032 | ||||||||||

| 0,0050 | ||||||||||

| 0,0080 | ||||||||||

| 0,0160 | ||||||||||

| 0,0320 | ||||||||||

| 0,0630 |

Для гидроприводов общемашиностроительного назначения применяются рабочие жидкости 8-14 класса [5].

Предельно допустимые нормы загрязненности внутренних полостей систем и устройств металлообрабатывающего оборудования и соответственно рабочих жидкостей регламентируются РТМ 2 Г00-6-84 «Промышленная чистота. Требования к чистоте рабочих жидкостей объемных гидроприводов», а так же ГОСТ 28028-89 «Промышленная чистота. Гидропривод. Общие требования и нормы» [9].

Рекомендуемые значения классов чистоты рабочей жидкости, назначаемые при проектировании, изготовлении, испытании и эксплуатации некоторых устройств, приведены в таблице 5.2.

Таблица 5.2

| Наименование гидрооборудования | Номинальное давление, МПа | Класс чистоты рабочей жидкости по ГОСТ 17216-2001, не грубее |

| Насосы и гидромоторы шестеренные и пластинчатые | До 2,5 От 2,5 до 6,3 Свыше 6,3 | |

| Насосы и гидромоторы аксиально-поршневые: с торцевым распределением | До 20,0 Свыше 20,0 | |

| с клапанным распределением | До 20,0 Свыше 20,0 | |

| Гидроаппаратура | До 32,0 | |

| Дросселирующие гидрораспределители | До 32,0 | |

| Гидроцилиндры | До 20,0 Свыше 20,0 | |

| Поворотные гидродвигатели | До 20,0 | |

| Гидропневмоаккумуляторы: поршневые мембранные и балонные | До 32,0 До 32,0 | не регламентируются |

При разработке гидросистем, содержащих устройства с различными требованиями к степени чистоты, класс чистоты рабочей жидкости системы необходимо назначать по устройству, наиболее чувствительному к загрязнению (таблица 5.3).

Таблица 5.3.

| Номинальная тонкость фильтрации, мкм | ||||||

| Класс чистоты по ГОСТ 17216-2001 | 9-10 | 10-12 | 12-14 | 14-15 | 15-16 | 16-17 |

5.2.3. Основные меры по обеспечению промышленной чистоты гидросистем

Несмотря на промывку агрегатов при их производстве, в них остаются частицы загрязнителей. Значительным источником загрязнителей служит заливаемая рабочая жидкость. Поэтому перед вводом в эксплуатацию системы необходимо соблюдать следующие правила:

1) Соблюдение чистоты при расконсервации изделий и монтаже системы.

2) Эффективная фильтрация заливаемой рабочей жидкости. Тонкость фильтрации в заливном фильтре должна быть не хуже тонкости фильтрации предусмотренной для эксплуатации системы.

3) Промывка системы в течении предварительно установленного времени с последующим отбором пробы масла. По результатам анализа определяется дальнейший ход процесса промывки системы. В процессе промывки следует считаться с опасностью повреждения дорогостоящих элементов (устанавливают только после окончания промывочных операций). Промывку целесообразно проводить в два этапа: сначала промывают трубопроводы при закольцованных агрегатах, а затем систему с подключенными агрегатами. При промывке фильтры системы заменяют технологическими фильтрами тонкой очистки. Каждый агрегат за время промывки должен сработать не менее 20 раз.

При эксплуатации рабочие жидкости необходимо периодически проверять на засорение механическими примесями. Критерий или уровень допустимой загрязненности рабочей жидкости системы по ГОСТ 17216-2001 следует устанавливать в зависимости от ее назначения и важности выполняемых функций, а также чувствительности агрегатов к загрязнениям.

Все способы очистки жидкости от нерастворимых частиц загрязнений делятся на две группы:

1) механический метод (фильтрация) – отделение загрязнений при прокачке жидкости через пористый фильтровальный материал, т.е. применение различных фильтров;

2) силовой метод – очистка жидкости в силовых полях – гравитационных, центробежных, магнитных, электрических и др., т.е. применение сепараторов.

Силовой метод – за счет применения силовых полей (гравитационного, центробежного, магнитного, электрического) – сепараторы.

5.2.4. Фильтры

Конструкцию фильтра обычно образуют корпус со штуцерами подвода и отвода жидкости, фильтрующий элемент и, иногда, устройство для контроля уровня загрязненности ([10], стр. 224).

Фильтры, используемые в объемном гидроприводе, классифицируются по следующим признакам.

По тонкости фильтрации фильтры бывают предварительной очистки (номинальная тонкость фильтрации ³ 160 мкм); грубой очистки (номинальная тонкость фильтрации 160» 100 мкм); нормальной очистки (номинальная тонкость фильтрации 100» 10 мкм); тонкой очистки (номинальная тонкость фильтрации 10» 5 мкм); прецизионной очистки (номинальная тонкость фильтрации 5» 1 мкм).

К фильтрам предварительной очистки относят, как правило, заправочные фильтры для рабочей жидкости.

Все механические фильтры по виду фильтровального материала делятся на поверхностные и глубинные.

Поверхностные фильтры – это фильтры в которых частицы загрязнения задерживаются на поверхности фильтровального материала. К ним относятся металлические сетчатые; пластинчатые (щелевые); бумажные; тканевые. Сетки имеют малое гидравлическое сопротивление, противостоят пульсациям давления, вибрациям, перегрузкам и изменениям температуры; они не требуют замены и легко промываются. Но поверхностные фильтроэлементы имеют малую грязеемкость, не способны задерживать частицы величиной меньше размеров пор фильтрующего материала.

Глубинные фильтры – это фильтры в которых частицы загрязнения задерживаются в порах капилляров фильтровального материала, расположенных на большей или меньшей глубине от поверхности. К ним относятся такие фильтроэлементы как текстиль, войлок, бумага, пластмасса, металлокерамика, комбинированные наполнители. Особенно распространены глубинные фильтры из металлокерамических порошков получаемые спеканием. Жидкость очищается, проходя по узким, длинным и извилистым поровым каналам фильтровального материала. Глубинные фильтры удерживают частицы самых различных размеров. Они имеют более высокое гидравлическое сопротивление и часто не могут быть восстановлены, но обеспечивают более качественную фильтрацию и обладают большей грязеемкостью.

В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях.

Фильтры делятся также на:

— основные – устанавливаются на весь срок работы гидросистемы, во время которого заменяются только фильтроэлементы;

— технологические – устанавливаются только на некоторое время для очистки рабочей жидкости от основных технологических загрязнений или на время приработки.

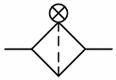

На схемах фильтры обозначаются, так как показано в таблице 5.4 [7].

Таблица 5.4.

| общее обозначение |  |

| с магнитным сепаратором |  |

| с индикатором загрязненности |  |

| Заливная горловина, воронка, заправочный штуцер и т.п. |  |

Основными показателями, характеризующими фильтры являются:

1) Тонкость очистки характеризуется максимальным размером частиц, которые пропускает фильтр.

2) Пропускная способность фильтра характеризуется величиной расхода Q ном (л/мин) который может пропускать фильтр при заданном перепаде давления.

3) Грязеемкость фильтра характеризуется максимальным объемом или весом загрязнений удерживаемых фильтроэлементом без разрушений и закупоривания его ячеек.

4) Миграция материала попадания частиц материала фильтроэлемента в рабочую жидкость. Необходимо строго соблюдать направление движения рабочей жидкости через фильтр.

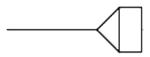

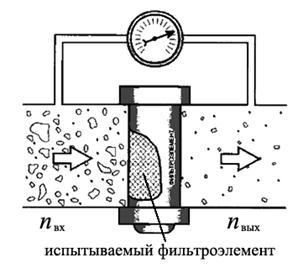

5) Коэффициент фильтрации (bх). Данный коэффициент позволяет сравнивать фильтрующие элементы с одинаковой тонкостью фильтрации изготовленные разными производителями. Коэффициент (bх) определяется по DIN ISO 4572. Суть испытаний заключается в подсчете частиц загрязнений, размеры которых больше определенной величины х перед фильтрующим элементом n вх и после него n вых (рис. 5.5) при определенном перепаде давления:

Рис.5.5. – Схема фильтрации рабочей жидкости

По найденному Бета коэффициенту (bх) определяют эффективность фильтрации в % по следующее формуле:

.

.

Таблица 5.5.

Значения эффективности фильтрации при различных bх

| bх | Эффективность фильтрации | |

| 0,0 | Номинальная степень поглощения | |

| 98,3 98,6 98,7 98,9 | --- | |

| 99,5 99,8 99,9 99,95 | Абсолютная степень поглощения |

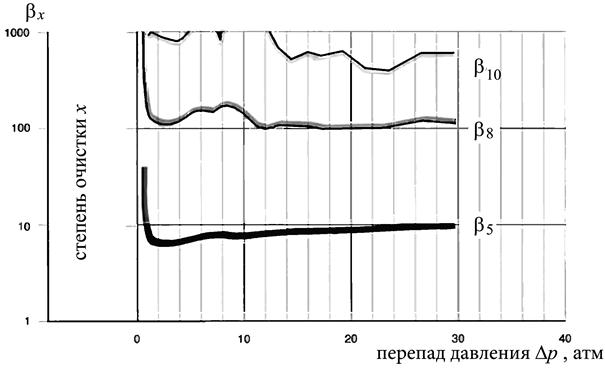

Зависимость коэффициента фильтрации от перепада давления (рис. 5.6) показывает, что современные фильтроэлементы способны отделять мельчайшие частицы в широком диапазоне давлений.

Рис.5.6. – Зависимость коэффициента фильтрации от перепада давления на фильтрующем элементе

2014-02-09

2014-02-09 2170

2170