Суперфинишем в основном уменьшают шероховатость поверхностей, оставшуюся от предыдущей обработки. При этом изменяются высота и вид микровыступов, обработанные поверхности имеют сетчатый рельеф, а каждый микровыступ округляется и поверхность становится очень гладкой. В результате возникают более благоприятные условия взаимодействия трущихся поверхностей. Суперфинишем обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности из закаленной стали, реже из чугуна и бронзы.

Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Характерным для суперфиниша является колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков и в присутствии смазки малой вязкости.

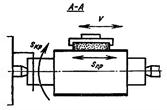

Схема суперфинишной обработки наружной цилиндрической поверхности приведена на рис.7.12, а. Плотная сетка микронеровностей создается сочетанием трех движений: вращательного Sкp заготовки, возвратно-поступательного Sпp и колебательного брусков со скоростью V. Амплитуда колебаний брусков составляет 1,5...6 мм, а частота 400...1200 колебаний в минуту. Движение Sпp ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, будучи подпружиненными, самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей Sкp и V в начале обработки составляет 2...4, в конце 8...16. Процесс характеризуется сравнительно малыми скоростями резания (5...7 м/мин).

|  |

| а | |

|  |

| б | в |

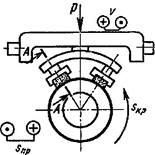

Рис.7.12. Схемы отделки суперфинишированием

Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис.7.12, б) прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец наступает такой момент (рис.7.12, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80...90 %) с веретенным или турбинным маслом (20...10 %).

При обработке сталей налучших результатов достигают, используя бруски из электрокорунда, при обработке чугуна и цветных металлов - из карбида кремния. В большинстве случаев применяют бруски на керамической или бакелитовой связке. Применение алмазных брусков увеличивает не только производительность обработки, но и стойкость инструмента в 80...100 раз. Алмазные бруски работают на тех же режимах, что и абразивные, но с давлением, большим на 30...50 %.

Чаще для суперфиниша применяют два бруска, а при обработке крупных деталей - три или четыре.

Обычно суперфиниширование не устраняет погрешностей формы, полученных на предшествующей обработке (волнистости, конусообразности, овальности и др.), но при усовершенствовании процесса можно снимать увеличенные слои металла, использовать особые режимы обработки. В этом случае погрешности предыдущей обработки значительно уменьшаются.

2014-02-09

2014-02-09 1891

1891